ТЕМА 20. Загальні відомості про теплове устаткування

3. 2. Джерела теплоти, теплоносії та теплоізоляційні матеріали

На сучасних підприємствах ресторанного господарства джерела тепла використовують електричну енергію і газ.

Електрична енергія може перетворюватися у теплову як за допомогою спеціальних елементів, що нагріваються, так і безпосередньо в харчових продуктах.

Електронагрівання забезпечує найбільш точне підтримання необхідної температури і регулювання технологічного процесу, високу культуру виробництва, дозволяє створити компактні і надійні апарати.

Електрична енергія – найбільш досконалий енергоносій. Під час перетворення 1 кВтгод електроенергії виділяється 3,6 МДж теплоти.

Найбільш широкого використання набули електричні генератори теплоти:

− резисторні;

− інфрачервоні;

− мікрохвильові;

− індукційні.

Основою металевих резисторних нагрівачів є спіраль (ніхромова), яка при включенні в електричну мережу і як електричний опір, нагрівається до температури 900…1100° С. Нагрівачі такого типу бувають відкритими, закритими, герметичними.

Відкриті електронагрівачі – це спіраль у кераміці, відкрита спіраль, спіраль у бусинах чи кварцовій трубці і т. п., де повітря вільно контактує з поверхнею спіралі.

Закритими електронагрівачами називають ті, у яких спіраль знаходиться в корпусі в діелектричному шарі, доступ повітря до спіралі через цей шар утруднений, але не виключається. До закритих нагрівачів належать електричні конфорки.

У герметичних електронагрівачах спіраль повністю ізольована від повітря. До таких електронагрівачів належать трубчасті електронагрівачі (ТЕНи). Випускаються вони трьох видів: водяні, масляні та повітряні.

У водяних ТЕНів при тій самій електричній потужності і напрузі довжина трубки значно менша, ніж у повітряних. Це викликано тим, що у воді тепловіддача відбувається інтенсивніше, ніж в олії чи повітрі. Тому водяний ТЕН, опинившись у повітрі, перегрівається і його спіраль може згоріти. При експлуатації нагрівача слід стежити, щоб він завжди був занурений у воду (а масляний ТЕН – в олію).

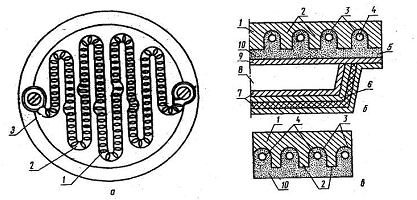

Рис. 9.2 - Типи нагрівальних елементів

а – відкриті електронагрівальні елементи: 1 – спіраль; 2 – канавки; 3 – керамічна основа; б, в – закриті електронагрівальні елементи (конфорки): 1 – корпус; 2 – стінки пазів; 3 - пази-канавки; 4 – спіраль; 5 - тепло ізолюючий кожух; 6 – листовий азбест; 7 - фольга; 8 – повітряний нар; 9 – екрануючий лист; 10 – ізоляційна маса.

Переваги відкритих нагрівачів: • простота виготовлення; • зручність заміни спіралі; • мала теплова інерція; • високий ККД. Недостатки відкритих нагрівачів: • малий час служби при попаданні рідких речовин і постійного контакту з повітрям; • можливість зовнішнього механічного впливу; • велика можливість ураженням струму і пожеженебезпечність. Закриті електронагрівачі є спіраллю, запресованою в ізоляційний матеріал, що має високу теплопровідність. Цей різновид електронагрівачів використовується в чавунних конфороках електроплит, які з внутрішньої сторони мають спіральні канали, в них запресовується спіраль, виготовлена з ніхромової дроту. Переваги закритих нагрівальних елементів: • висока надійність; • довговічність. Недоліки закритих нагрівальних елементів: • необхідність використання посуду тільки з потовщеним дном для забезпечення хорошого контакту з поверхнею конфорки; • швидкий перегрів поверхні конфорки; • постійний контакт спіралі з киснем приводить до зменшення діаметру спіралі ніхромового дроту і зниженню робочого ресурсу. Обмежене застосування в наші дні теплових апаратів з відкритими і закритими нагрівачами пояснюється, як виплив з технічних характеристик, взаємодією нагрітих спіралей з повітрям, що викликає їх окислення при високих температурах і скорочує термін служби. Тому найбільш широке застосування в тепловій техніці знайшли герметичні елементи, серед яких популярніші трубчасті электронагрівчі (ТЕНи). Спіралі ТЕНів найчастіше виготовляють із сплаву нікелю з хромом (ніхром), який механічно готується в нагрітому стані і допускає високі температури нагріву. Кінці спіралі щільно навивають на контактні стрижні з неіржавіючої сталі. Для запобіганя проникнення вологи всередину трубки торці ТЕНів обробляють герметиком. Як електроізолятори використовуються періклаз, кварцовий пісок, шамот. Переваги ТЕНів: • великий термін служби; • висока захищеність спіралі; • зручність монтажу і заміни; • можливість виготовлення складної геометричної форми.

Недолік ТЕНів:

• неможливість проведення ремонту.

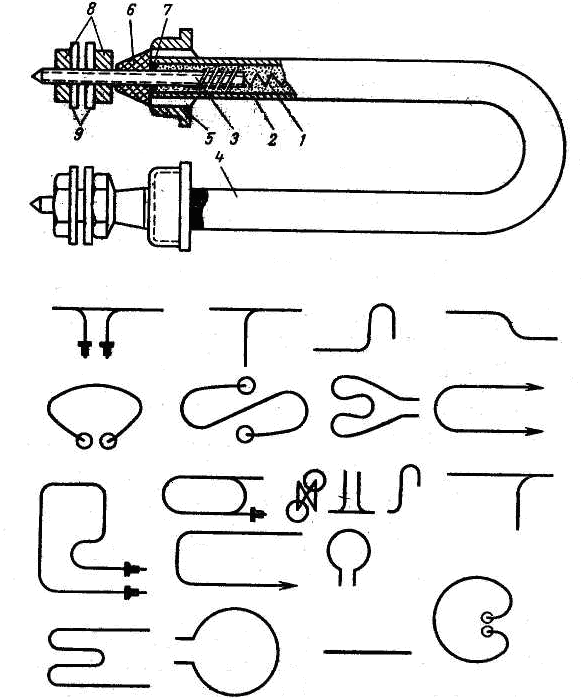

Рис.9.3 - Герметично закритий трубчастий електронагрівач: 1 – спіраль; 2 – стінка трубки; 3 – контактний стержень; 4 – корпус; 5 – штуцер; 6 – електроізоляція; 7 – герметик; 8 – гайка; 9 – шайба;

Принцип дії будь-якого генератора інфрачервоного випромінювання (ІЧ-генератора) заснований на випромінюванні електромагнітних хвиль нагрітими до високих температур поверхнями. Інфрачервоні випромінювачі складаються з джерела енергії і відбивача. Як джерела ІЧ-генератори найчастіше використовують ТЕНи і електронагрівачі, що складаються з вольфрамової спіралі, структуровані в герметичну кварцову трубку, яка наповнюється інертним газом і парами йоду. ІЧ-генератори використовуються спільно з відбивачами (рефлекторами), що посилають випромінювану енергію в заданому напрямі. Зрозуміло, що ефективність теплової обробки багато в чому залежить від форми і матеріалу, з якого зроблений відбивач.

Переваги ІЧ-випромінювання:

• при термообробці м'ясних кулінарних виробів тривалість процесу в порівнянні з традиційним способом обробки скорочується як мінімум на 40 відсотків;

• питома витрата електроенергії зменшується як мінімум на 20 відсотків;

• вихід готової продукції збільшується як мінімум на 10 процентів.

Такі поверхні можуть оснащуватися відбивачами різної форми, що розподіляють випромінювану енергію в заданому напрямку і дозволяють домогтися рівномірного розподілу променистого потоку по поверхні, що опромінюється.

Рис. 9.4 -Конструкція основних типів ІЧ-випромінювачів

Найбільшого поширення серед ІК-випромінювачів в тепловому обладнанні отримали:

1. Біспіраль на керамічній трубці, що складається з кріпильного отвору 1, керамічної трубки 2, нихромовой спіралі 3 і контактних пластин 4 (рис 9.4, а). В процесі роботи керамічна трубка нагрівається і стає додатковим джерелом інфрачервоного випромінювання, підвищуючи інтенсивність і рівномірність теплового потоку. Відкрита нихромовая спіраль має температуру 1000-12000С. Головний недолік - низький робочий ресурс (не більше 3000 годин) в слідстві окислення повітрям;

2. Кварцові інфрачервоні випромінювачі з йодним наповнювачем типу КІ і КВО (рис 9.4, б і в) є найбільш надійними та ефективними електричними ІЧ-випромінювачами. У герметичній кварцовою трубці створюється вакуум, що дозволяє використовувати високотемпературну вольфрамо-ву спіраль. Кварцові скло володіє низьким коефіцієнтом приломненя світла, що підвищує концентрацію теплового потоку. Цьому сприяє і пари йоду, якими заповнюється порожнину трубки. Кварцові ІК-випромінювачі складаються з введення 1, цоколя 2, фольгового ланки 3, молібденового введення 4, герметичної кварцової трубки 5, спіралі з вольфрамової прово-локи 6 і вольфрамової підтримки 7. Температура нагріву вольфрамового випромінювача досягає більше 2500 0С;

3. Сушильная лампа ІКЗ, що складається з цоколя 1, внутрішнього покриття 2, нихромовой або вольфрамової спіралі 3, скляної колби 4 (рис 9.4, г). Зазвичай застосовується в апаратах для сушіння продуктів;

4. Закритий кварцовий генератор з хромонікелевої спіраллю, перебуваючи щий з виведення 1, керамічного ізолятора 2, спіралі 3 і кварцової трубки 4 (рис 9.4, д). Має більш високий робочий ресурс в порівнянні з біспіра-ллю на керамічній трубці.

Джерелом НВЧ-нагріву є магнетрон — діод з магнітними і електричними полями, що пересікаються, і який перетворює енергію постійного електричного струму в енергію високочастотних електромагнітних коливань. Найбільш ефективний НВЧ-нагрів для розігрівання заморожених готових виробів.

Принцип його дії можна представити в такий спосіб. Між катодом 1 і анодом 2 при подачі напруги в 3-4 кВ створюється електричне поле під дією якого електрони рухаються від катода до анода по найкоротшій відстані. Уздовж осі магнетрона проходять силові лінії потужного магнітного поля, створюваного зовнішніми постійними магнітами 3, які змінюють траєкторію руху-ня електронів і змушують їх робити обертальний рух в зазорі між катодом і анодом, утворюючи електродне хмара 4 Електрони, проходячи поблизу щілинних зазорів резонаторів 5, змінюють напрямок руху, створюючи в дротяних перемичках 6 надвисокочастотне електромагнітне поле, яке за допомогою хвилеводу 7 генерується в простір робочої камери мікрохвильової печі і нагріває продукт.

Переваги НВЧ-нагріву: • скорочується час приготування їж; • виключається пригорання виробів; • нагрів припиняється одночасно з припиненням подачі енергії; • поліпшуються санітарно-гігієнічні умови праці; • відсутній холостий хід і пов'язані з ним втрати тепла; • немає негативних дій на навколишнє середовище.

Недоліки НВЧ-нагріву:

• труднощі у визначенні часу приготування страви з різним вмістом вологи кожного з вхідних в нього інгредієнтів;

• відсутність на поверхні продукту піджареної скориночки.

При індукційному нагріві струмопровідні матеріали поміщаються в змінне електромагнітне поле, і вихрові струми (струми Фуко), що виникають при цьому, в результаті розсіювання енергії нагрівають днище металевого посуду. Потужність, що виділяється в провіднику при такомунагріві, залежить від частоти і напруженості електромагнітного поля, розмірів провідника, відносній магнітній проникності. Джерелами електромагнітного поля служать індуктори.

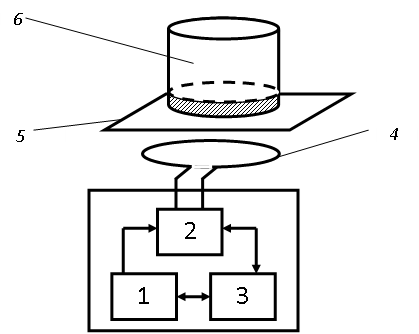

Рис. 9. 5 - Структурна схема індукційного нагріву

Структурна схема використання індукційного нагріву представлена на рис. 9.5. Установка складається з випрямляча 1, який підключений до мережі змінного струму, високочастотного перетворювача 2, блоку управління 3, індуктовра 4 і діелектричної конфорки 5 на яку встановлюється наплитний посуд 6.

Переваги індукційних нагрівачів:

• безінерційний нагрів, що скорочує час теплової обробки на 40 відсотків;

• високий ККД;

• найбільш точне дотримання температурного режиму.

Недоліки індукційних нагрівачів:

• висока вартість устаткування;

• днище посуду повинне бути з феромагнітного матеріалу.

Газ має значні переваги перед твердим і рідким паливом: споживач звільняється від турбот з приводу транспортування і зберігання палива, вивезення попелу і шлаку; покращуються санітарно-гігієнічні умови праці; не забруднюються повітряні басейни населених пунктів; теплові апарати порівняно легко можуть бути автоматизовані; підвищується культура виробництва і продуктивність праці; знижуються витрати на експлуатацію апаратів.

Зазначені переваги роблять газ найбільш зручним, економічним, а у деяких випадках і незамінним джерелом теплоти. Питомі витрати теплоти на газифікованих підприємствах низькі. Вартість 1 кДж теплоти, одержаної при спалюванні газу, в декілька разів нижча, ніж при використанні електроенергії. Однак газ як паливо має ряд істотних недоліків: у певній пропорції з повітрям може утворюватися вибухонебезпечна суміш; горючі гази, особливо штучні, а також продукти неповного згорання газу – токсичні.

Як паливо застосовуються природні, штучні і змішані горючі гази.

Газ є другим по важливості після електроенергії енергоносієм, активно вживаним на закладах харчування. Не дивлячись на те, що в порівнянні з дорожчою електричною енергією тепло, отримуване в результаті спалювання газу, дешевше, деякі чинники все ж таки не дозволяють говорити про перевагу цього альтернативного енергоносія. "Блакитне паливо" вибухонебезпечне, крім того, неправильна експлуатація устаткування може привести до отруєння персоналу чадним газом. Для централізованого підведення палива необхідні дорогі магістральні газопроводи. Крім цього потрібний постійний контроль системи газопостачання з боку фахівців Держнагляду.

Основним елементом будь-якого приладу, що працює на газі, є пальник — теплогенеруючий пристрій, в якому відбувається змішування повітря з газоподібним паливом з подальшою подачею до вихідного отвору і спалюванням її тут з утворенням стійкого фронту горіння (факела).

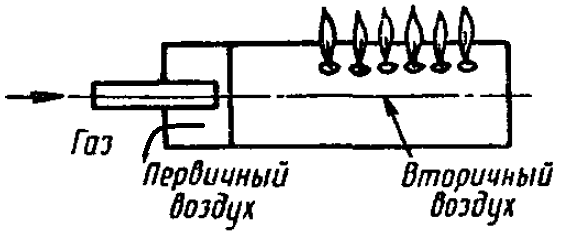

Пальники повинні: • забезпечувати повне спалювання газу; • працювати стійко, без відриву і проскакування полум'я в необхідному діапазоні продуктивності тепла; • бути надійними і безпечними в експлуатації. Залежно від способу спалювання газу пальника підрозділяються на: • дифузійні, в камері згорання яких за рахунок дифузії проходить часткове і незавершене змішення газу з повітрям; • інжекційні, з повним попереднім змішенням газу і повітрям.

Дифузійні пальники бувають з природною подачею повітря з навколишнього середовища і з штучною (примусовою) подачею, коли повітряні маси нагнітаються вентилятором.

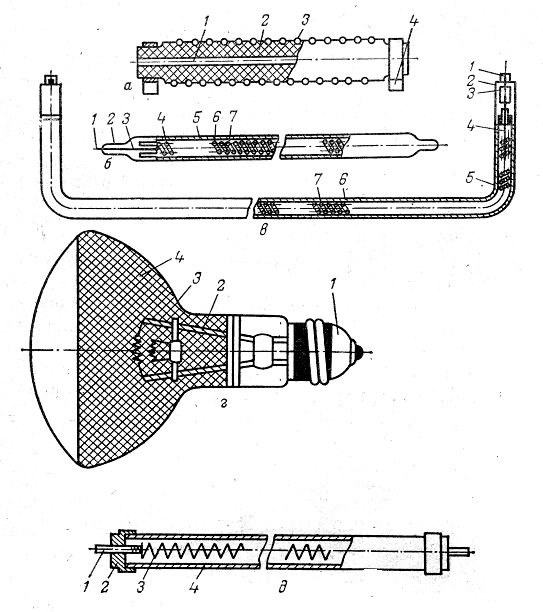

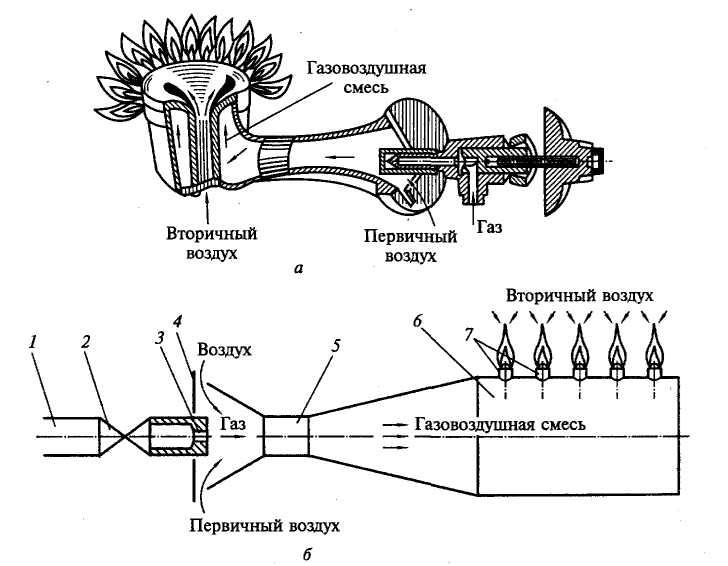

Рис. 9.6 - Принципова схема дифузійного газового пальника

Інжекційні пальники є пристроями внутрішнього змішування з природною і примусовою подачею повітря. У них повітря для горіння засмоктується (інжектируєтся) за рахунок енергії струменя газу, який витікає з отвору малого перетину — сопла. Змішування газу і повітря відбувається всередині корпусу пальника.

Рис. 9.7 - Принципова схема інжекційного газового пальника: а) конфорочний пальник, б) трубчатий пальник; 1 – газопровід; 2 – пробковий газовий кран; 3 – сопло; 4 – регулятор первинного повітря; 5 – інжектор-змішувач; 6 – насадка; 7 – вогневі отвори.

Переваги інжекційних пальників: • простота у виготовленні і в обслуговуванні; • не вимагається додаткової витрати енергії для подачі повітря; • при коротшому полум'ї температура горіння газу більш висока, ніж у дифузійних пальників, що дозволяє застосовувати їх для обігріву наплитного посуду; • високий ККД при зміні тиску газу в мережі і при регулюванні теплового режиму.

Найбільшого поширення набули факельні пальники, чия конструкція має на увазі наявність регулятора подачі первинного повітря, насадки, сопла і змішувача-інжектора. Принцип дії такого пальника достатньо простий. Газ подається в її сопло. Оскільки діаметр газопровідної трубки значно більше розміру сопла, газ виходить з останнього з надмірним тиском, таким чином, створюючи в змішувачі-інжекторі розрідження. За рахунок цього в змішувач з навколишнього середовища підсмоктується "первинне" повітря (від 30 до 70 відсотків об'єму, необхідного для повного згорання газу). Недостатня кількість повітря ("вторинне" повітря) поступає в камеру згорання з атмосфери за рахунок інжекційної дії газоповітряних струменів.

Проміжними теплоносіями, що передають тепло речовині, яка нагрівається, можуть бути:

1) водяна пара або гаряча вода;

2) мінеральні масла;

3) високотемпературні органічні теплоносії.

Речовини, що використовуються як проміжні теплоносії, повинні відповідати таким вимогам: забезпечувати необхідну температуру при нагріванні і створювати можливість її регулювання у процесі теплової обробки продуктів. Теплоносій повинен бути термічно стійким, корозійностійким, дешевим.

Вода в теплових процесах підприємств ресторанного господарства використовується як теплоносій (нагрівальне середовище) для безпосереднього нагрівання харчових продуктів (варіння), і як проміжний теплоносій у нагрівальних оболонках апаратів, що працюють в одно- і двофазному режимі.

Якість води характеризується прозорістю (вмістом зважених речовин), сухим залишком, загальною твердістю, лужністю і кислотністю. Під сухим залишком розуміють загальну кількість розчинених у воді речовин (кальцію, магнію, натрію, заліза, алюмінію та ін.), яка залишається після випаровування води і висушування залишку. Сухий залишок виражають у міліграм-літрах води.

При нагріванні і кип’ятінні води загальна її твердість визначає інтенсивність відкладання накипу на теплообмінних поверхнях апаратів, що, як наслідок, знижує інтенсивність теплообміну. Утворення накипу залежить не тільки від твердості води, але й від рівня мінералізації. Крім того, склад води безпосередньо впливає на її корозійну активність.

Вибираючи матеріали для захисту теплообмінних поверхонь від корозії і утворення накипу, необхідно враховувати властивості води. Загальну твердість і корозійну активність води можна змінювати.

Гаряча вода як теплоносій використовується переважно в апаратах для підтримання готової продукції у гарячому стані. Порівняно з вологою насиченою парою гаряча вода має ряд недоліків: більш низький коефіцієнт тепловіддачі, нерівномірне температурне поле вздовж поверхні теплообміну, а також висока теплова інерційність апарата, що ускладнює регулювання теплового режиму середовища, яке нагрівається.

Водяна пара – один із найбільш широко застосовуваних теплоносіїв. Основними перевагами його є: високий коефіцієнт тепловіддачі від конденсуючої пари до стінки теплообмінника, сталість температури конденсації (при даному тиску); можливість достатньо точно підтримувати температуру нагрівання, а також, у разі необхідності, регулювати її, змінюючи тиск пари; доступність, пожежна безпека тощо.

Недоліком водяної пари є значне зростання тиску з підвищенням температури. Тому насичена водяна пара застосовується для процесів нагрівання тільки до помірних температур (у межах 150 °С).

У теплових апаратах підприємств ресторанного господарства більш широко використовується волога насичена пара.

Процеси смаження і випікання протікають при більш високих температурах, тому як проміжні теплоносії використовуються так звані високотемпературні теплоносії: органічні й кремнійорганічні рідини, топочні гази.

Органічні рідини – це органічні речовини (гліцерин, етиленгліколь), деякі похідні ароматичних вуглеводнів (дифеніл та ін.), діарилметани (дитолілметан-ДТМ, дикумілметан-ДКМ), дифенільна суміш (даутерм А).

З перерахованих органічних теплоносіїв вимогам теплових процесів найбільше відповідають дифенільна суміш, ДКМ і ДТМ. Це легкорухомі рідини жовтуватого кольору з різким характерним запахом, при горінні чадять. Органічні рідини застосовуються як в однофазному (рідкому) стані, так і в двофазному (рідина – пара), не викликають корозії металів, дешеві, термостійкі, витримують тривалі й багаторазові нагрівання без помітної зміни своїх властивостей.

Температури кипіння органічних теплоносіїв становлять відповідно: ДКМ –336°С, ДТМ – 296°С, дифеніальна суміш – 258 °С.

Основний недолік органічних теплоносіїв – це різкий характерний запах, який потребує ретельної герметизації сорочок теплових апаратів для забезпечення нульової концентрації їх у навколишньому середовищі.

Рідкі кремній органічні речовини займають проміжне положення між органічними і неорганічними сполуками. Теплоносії застосовуються тільки в рідкій фазі, оскільки їхні пари нестійкі.

Кремній органічні рідини відрізняються низькою температурою застигання (від –60 до –140°С), високою теплопровідністю, стійкістю до окиснення, хорошими діелектричними властивостями, малою в’язкістю; вони вибухобезпечні, не мають запаху і корозійної активності.

Вологе повітря – суміш сухого повітря і водяної пари – широко застосовується як теплоносій у процесах випікання, смаження.

Об’єм пари в 1 м3 вологого повітря, рівний щільності пари п при парціальному тиску рп, називається абсолютною вологістю. Якщо при постійній температурі збільшувати вологість повітря, то щільність водяної пари буде зростати.

Теплова ізоляція

Теплова ізоляція застосовується для зниження температури поверхні апаратів і трубопроводів, зменшення ними втрат тепла у навколишнє середовище.

Теплоізоляційні матеріали повинні мати: низький коефіцієнт теплопровідності, невелику щільність, високу термостійкість, низьку гігроскопічність; бути біостійкими, нешкідливими і відзначатися корозійною активністю. Крім цього, бути недорогими і зручними при монтажу. У теплових апаратах доцільно використовувати теплоізоляційні конструкції з різних матеріалів у поєднанні з повітряними прошарками малої товщини.

Теплоізоляційні матеріали залежно від коефіцієнта теплопровідності поділяються на чотири класи:

Клас А – з коефіцієнтом теплопровідності від 0,08 Вт/(м°С)

Клас Б – від 0,08 до 0,12 Вт/(м °С)

Клас В – від 0,12 до 0,17 Вт/(м °С)

Клас Г – від 0,17 до 0,21 Вт/(м °С)

За структурою і формою теплоізоляційні матеріали кожного класу поділяються на дві основні групи: 1) сипкі – засипки, набивки і 2) штучні, що мають форму листів, плит, цегли тощо.

При виборі товщини шару ізоляції потрібно керуватися економічною доцільністю: збільшення шару ізоляції здорожує її, але водночас зменшує теплові втрати, тобто знижує експлуатаційні витрати підприємства.

На практиці застосовується ізоляція товщиною від 30 до 100 мм залежно від способу обігрівання апарата і температури поверхні стінок. Для ізоляції стінок теплових апаратів

використовуються різні матеріали (альфоль гофрована, перліт та ін.) у різних поєднаннях. Температура поверхні ізольованих стінок апарата не повинна перевищувати температури навколишнього повітря більш ніж на 40–50°С.

Передача тепла ізоляційними матеріалами, які є твердою масою з повітряними порами, здійснюється не лише завдяки теплопровідності, але також конвекції та випромінюванню. При збільшенні розмірів пор дія конвективних струмів збільшується, внаслідок чого інтенсифікується передача тепла. Крім того, в пористих матеріалах вагоме значення має передача тепла випромінюванням. Тому величина коефіцієнта теплопровідності таких матеріалів приймається умовно, у цьому випадку використовують так званий еквівалентний коефіцієнт теплопровідності, що враховує, крім теплопровідності, конвекцію і випромінювання.

Товщина шару ізоляції гарячих поверхонь теплових апаратів і паропроводів вибирається на основі техніко-економічних розрахунків.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу