ТЕМА 22. Жарильно-пекарське устаткування

4. 3 Будова та принцип роботи сковорід

Сковороди призначені для смаження на нагрітій поверхні м'яса, риби, птиці та інших продуктів, а також для пасерування, тушкування і припускання. До сковорід відносяться і апарати з двостороннім нагріванням, які використовують для випікання виробів з тіста (вафель, печива) або смаження скибочок ковбаси, хліба, сосисок тощо (вафельниці, контактні грилі).

На одній з опор сковороди (частіше на лівій) розміщують органи керування, а на іншій – механізм для перекидання чаші. Сковороди періодичної дії призначені для виробництва широкого асортименту виробів. Вони можуть працювати за допомогою електричного та газового обігрівання. Робоча поверхня чаші може мати пряме або непряме обігрівання (за допомогою проміжного теплоносія, який знаходиться в сорочці). Можливе централізоване постачання високотемпературного теплоносія до сковороди.

Сковороди відносяться до апаратів з плоскою жарильною поверхнею, і як правило, мають одну робочу камеру, але можуть бути і двокамерні (на спільній станині встановлюють дві чаші) або двосекційні (жарильна поверхня поділена перегородкою).

Сковороди періодичної дії. Складаються з робочої камери (чаші), яка має вигляд циліндра або короба, теплової ізоляції, облицювання, сорочки з проміжним теплоносієм (якщо це передбачено конструкцією), теплогенеруючого пристрою, станини (рис. 8.1).

В сковородах зазвичай здійснюється ручне ступеневе регулювання режимів. Температура робочого середовища повинна забезпечувати швидке утворення скоринки на поверхні, що зменшить втрати маси. Форма жарильної поверхні кругла або прямокутна з площею 0,18…0,5 м2, глибина чаші 0,15 м, а місткість 30…90 дм3. На фронтальній частині чаші передбачено носик для зливання рідини та жиру.

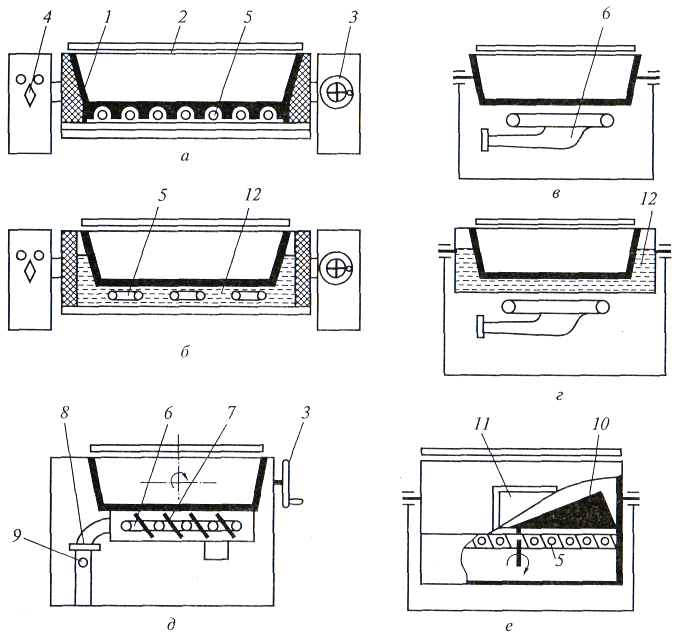

Рис. 11.1 -Принципові схеми сковорід періодичної дії: а, б – електричні з прямим і непрямим обігріванням чаші; в, г – газові з прямим і непрямим обігріванням чаші; д – газова з прямим ІЧ обігріванням чаші; е – електрична з мішалкою для пасерування; 1 – чаша; 2 – кришка; 3 – штурвал поворотного черв'ячного редуктора; 4 - перемикач потужності; 5 – електронагрівачі; 6 – газовий пальник; 7 – керамічні ІЧ-випромінювачі; 8 – канал для відведення диму; 9 – заслінка; 10 – лопатева мішалка; 11 – завантажувальний отвір; 12 – проміжний теплоносій (мінеральне масло)

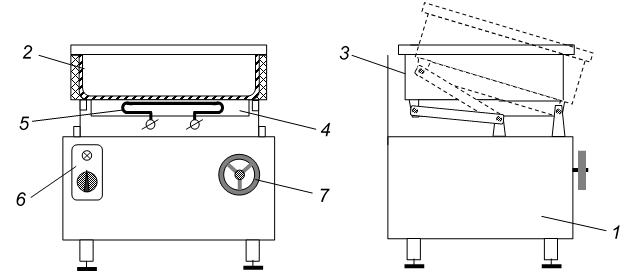

Рис.11.2 -Зовнішній вигляд сучасних сковорідок: а) перекидні класична сковорода (жаровня), б) комбінована поверхня для смаження

Рис.11.3 - Схема перекидної сковороди

Робоча камера класичних сковорідок виконана у вигляді глибокої чаші з кришкою. Вони можуть бути перекидними або неперекидні, модульовані і немодульні, підлоговими і настільними. Загальна схема класичної сковороди представлена на рис. 11.3. Вона складається з корпусу 1 з гвинтовими ніжками, всередині якого размешена апаратура управління і черв'ячний редуктор механізму перекидання. Зверху до корпусу шарнірно кріпиться чаша сковороди 2 з огорожею 3. Між вертикальними стінками огорожі і чашею знаходиться шар теплоізоляції. Із зовнішнього боку дна чаші розташована знімна тенная коробка 4, де установлюються ТЕНи 5. Активна частина корпусу ТЕНів щільно притиснута до дна чаші. На фронтальній поверхні корпусу сковороди розташовані пульт управління 6 і маховик 7 перекидання сковороди. На пульті управління зазвичай встановлюються кнопка включення (відключення) електромережі, ручка терморегулятора для установки температури, нагрівання жарочної поверхні. Деякі моделі сковорідок обладнані електроприводом механізму перекидання. У цьому випадку замість маховика 7 на пульті управління є кнопки або важелі для перекидання чаші сковороди. Слід пам'ятати, що багато моделей перекидних сковорід оснащені пристроєм відключення ТЕНів при відхиленні сковороди від крайнього горизонтального положення.

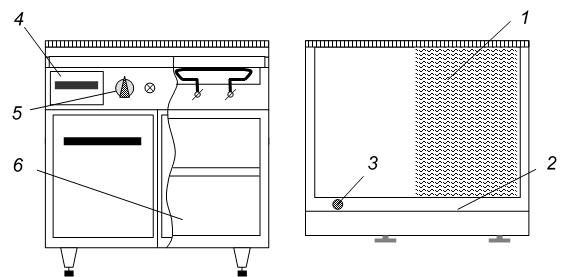

Робоча камера поверхонь для смаження (рис.11.2 б) являє собою гладку, рифлену або комбіновану горизонтальну поверхню з невеликими бортиками або без них. Дані сковороди призначені для смаження на нагрітої поверхні риби, м'яса, овочів, приготування яєчні і інших виробів в малій кількості жиру або без нього, що дозволяє готувати безпечну і здорову їжу, економити харчової жир і прискорити процес приготування. Робочі поверхні таких сковорід виготовляють з шліфованого чавуну, жароміцної або нержавіючої сталі. Останнім часом з'явилися жарочні поверхні зі склокераміки. Деякі сковороди мають рифлену, гладку і комбіновану, що включає як гладку, так і рифлену поверхні (рис.11.4). У борозенках рифленої поверхні 1 відбувається випаровування рідини, що виділяється з харчового продукту, і утворюється пар додатково нагріває їжу, прискорюючи теплову обробку і зберігаючи корисні речовини, що містяться в вихідному продукті. Крім того, жарка на рифленої поверхні дозволяє отримати специфічний малюнок. Для збору жиру і відведення інших стікають рідин по периметру робочої поверхні є спеціальний жолоб 2 з отвором 3. Рідина і жир збирається в висувних ємностях 4, звідки їх легко видалити. Поверхні для смаження оснащуються терморегулятором 5, що дозволяє підтримувати температуру в межах до 300−350 0С. Деякі апарати мають кілька робочих зон з роздільним регулюванням нагріву.

Рис.11.4. Схема комбінованої жарильної поверхні

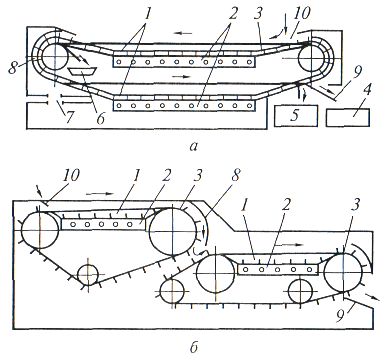

Сковороди безперервної дії. В цих апаратах вироби переміщуються по жарильній поверхні, заповненій невеликою кількістю жиру, за допомогою транспортуючих пристроїв (рис. 11.5). Конструкція транспортерів повинна забезпечувати своєчасне перевертання виробів.

Робочі камери таких апаратів відкриті. Форма жарильної поверхні залежить від конструкції транспортуючого пристрою. Практично всі апарати мають одну робочу камеру, де може бути декілька зон. Робочі поверхні зон можуть знаходитись на одному рівні (рис. 11.5, а) або на різних рівнях (рис. 11.5, б).

Рис. 11.5- Принципові схеми сковорід безперервної дії: а – апарат з одним транспортером; б – апарат з двома транспортерами; 1 – жарильні поверхні; 2 – електронагрівачі; 3 – пластинчаті транспортери; 4 – бункер для готової продукції; 5, 6 – бункери для збору крихти; 7 – механізм підйому та нахилу чаші; 8 – пристрій для перевертання виробів; 9 – лоток; 10 – зона завантаження

Технологічні умови:

• Температурне поле рівномірне Δtmax=tmax–tmin≤ 50...650С

• Жарильна поверхня відшліфована і має строго горизон-тальну поверхню

• Зміни температури жарильної поверхні відбуваються відповідно до змін властивостей продуктів протягом одного циклу

• Зміни температури на жарильній поверхні в межах 150...2500С

• Допустиме тільки смаження продуктів основним і комбінованим способом

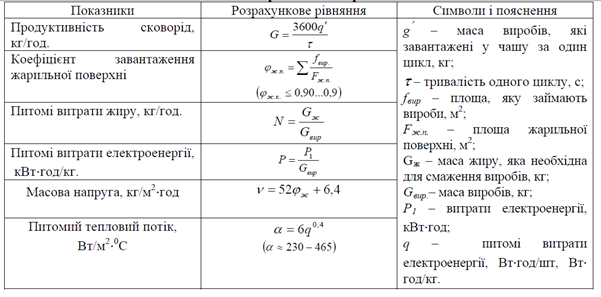

Визначення основних техніко-економічних та експлуатаційних показників роботи електричних сковорід

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width