Тема 3. Транспортні роботи в будівництві

7. Навантаження-розвантаження будівельних вантажів

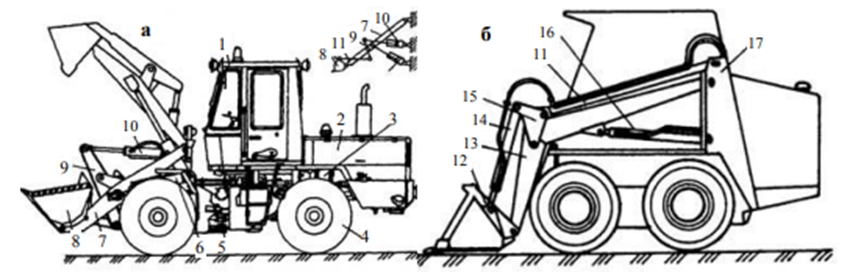

Транспортування будівельних вантажів передбачає навантаження на місці відправлення і розвантаження на місці прибуття. Процеси навантаження-розвантаження на сьогодні повністю механізовані. Для цього використовують машини й механізми загального та спеціального призначення. За принципом роботи всі механізми для навантажувальнорозвантажувальних робіт поділяють на дві групи: які працюють самостійно і які є частиною конструкції транспортних засобів. До першої групи механізмів належать усі типи кранів, навантажувачі циклічної та безперервної дії, механічні лопати, пересувні стрічкові конвеєри, пневматичні розвантажувачі тощо. До другої групи – автомобілі-самоскиди, транспортні засоби з саморозвантажувальними платформами, автономні засоби для саморозвантаження й навантаження тощо. Крани стрілові автомобільні, на пневмоколісному й гусеничному ходу, баштові, козлові, мостові, кран-балки широко використовують під час навантаження й розвантаження залізобетонних та металевих конструкцій, обладнання, матеріалів, що перевозять у пакетах, контейнерах тощо. Крани, обладнані спеціальними зачіпними пристосуваннями й грейферами, застосовують під час навантаження й розвантаження лісоматеріалів, щебеню, гравію, піску та інших сипких і дрібнокускових матеріалів. Для подавання бетонної суміші до місця виконання робіт використовують крани, обладнані спеціальними бункерами-цебрами. У будівництві широко застосовують навантажувачі. За їхньою допомогою здійснюють великий обсяг навантажувально-розвантажувальних робіт, оскільки вони мобільні й універсальні. Поширення набули універсальні одноківшові навантажувачі, багатоківшові навантажувачі та автонавантажувачі. Одноківшові самохідні навантажувачі обладнані ковшем для навантаження і вивантаження сипких і кускових матеріалів (див. рис. 3.4). Як навісне та змінне обладнання вони мають вилкові підхоплювачі, щелепні захвати, бульдозерні відвали, розпушувачі, екскаваторні ковші зі зворотною лопатою. Одноківшові навантажувачі випускають з переднім, бічним і заднім розвантаженням ковша. На будівельних майданчиках навантажувачі використовують для вивантаження й переміщення вантажів на невеликі відстані, переміщення їх до підіймально-транспортних механізмів, для завантаження приймальних бункерів розчинних і бетонних вузлів, для різноманітних допоміжних робіт.

Рис. 3.4 – Схеми навантажувачів: а – фронтальний; б – малогабаритний універсальний; 1 – кабіна; 2 – двигун; 3 – редуктор відбору потужності; 4 – провідні мости; 5 – шасі з шарнірно зчленованою рамою; 6 – гідроциліндр стріли; 7 – стріла; 8 – ківш; 9 – коромисло; 10 – гідроциліндр повороту ковша; 11 – тяги; 12 – супорт; 13 – стріла; 14 – гідроциліндри повороту супорта; 15 – важелі; 16 – підіймальні гідроциліндри; 17 – напівпортал

Багатоківшові навантажувачі (механізми безперервної дії) призначені для навантаження сипких і дрібнокускових матеріалів на автосамоскиди та інші транспортні засоби. Це самохідна машина, на рамі якої закріплений черпальний механізм – живильник і елеватор або конвеєр. Такі машини можуть бути декількох типів: вони різняться за конструкцією живильника. Робочим механізмом автонавантажувача є телескопічний підіймач з вилковим захватом; як змінне обладнання використовують кранову стрілу, ківш, затискачі для штучних вантажів та інші пристосування. Широко застосувують навантажувачі з телескопічною стрілою, які можна назвати універсальними, оскільки вони здатні завантажувати сипкі будівельні матеріали, контейнери, можуть використовуватися і як підіймачі з платформою для робітників. Вантажі, які піднімають, становлять (у різних виробників) 3,2...4,5 м, висота підйому – до 13 м. Конструктивне вирішення універсального візка на пневмоколісному ходу сприяє легкому й швидкому змінюванню і приєднуанню навісного обладнання, зокрема укосини, що подовжує стрілу, різноманітних ковшів, кранового гака, цебер для бетону. Швидкість переміщення навантажувачів досягає 25 км/год. Привід на два або чотири колеса, гідростатична трансмісія й поворот задньої осі на 90° забезпечують їхню значну потужність і маневреність. Перевагою такого типу навантажувачів є повне піднімання й опускання стріли в межах 10 с, висування і втягування – до 14 с відповідно. Отже, телескопічний навантажувач може бути використаний як керований стрічковий конвеєр для переміщення вантажів через отвори в приміщення і з нього. Якщо навантажувач має підіймальну платформу, функцію управління механізмом і стрілою виконує ця платформа.

До саморозвантажувальних транспортних засобів, крім самоскидів і цементовозів, належать автомобілі з пристроями для безкранового саморозвантаження довгомірних конструкцій, або автономні кранові пристрої.

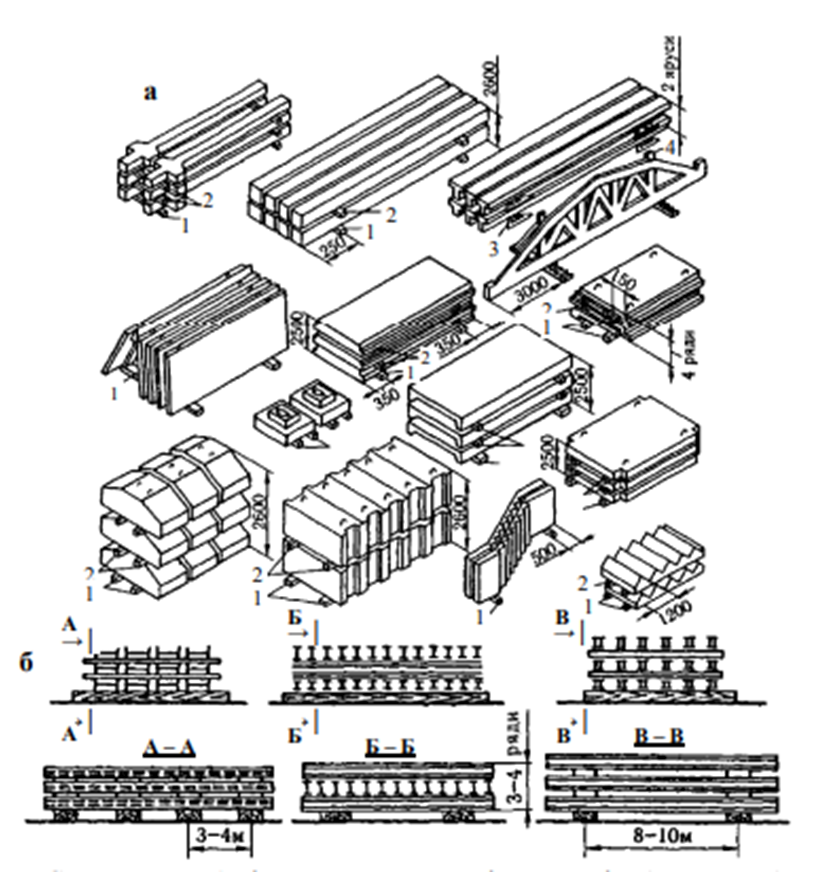

Широке застосування на будівельних майданчиках дрібноштучних матеріалів і виробів призвело до необхідності їхнього пакетування – формування й скріплення в укрупнену одиницю таких вантажів, які забезпечують за певних умов під час перевезення їхню цілісність і збереження й дають змогу механізувати навантажувально-розвантажувальні й складські роботи. Для цього застосовують спеціальні технічні засоби – пакети, контейнери універсальні та спеціальні, що призначені для перевезення певного виду вантажів. Складське господарство. Вантажі, що прибувають на майданчик, із транспортних засобів надходять на монтаж або розвантажуються на приоб’єктний склад. Влаштування цього складу, підтримання на ньому відповідного порядку є обов’язком такелажника. Такелажник повинен дотримуватися встановлених норм і правил розвантаження та зберігання матеріалів і виробів, упливати на скорочення простоювання машин під час розвантаження, забезпечувати повне збереження конструкцій, запобігати їхньому пошкодженню. Він має володіти необхідним комплексом знань для правильної організації складського господарства, підготування території під склади, планування розташування відкритих складських майданчиків і закритих складів. Під час облаштування складу потрібно ретельно вирівняти територію, забезпечити тверду основу за допомогою ущільнення ґрунту, підсипання гравію чи щебеню, передбачити потрібний нахил для відведення поверхневих вод у протилежний від дороги або колії крана бік. У зимовий період склад необхідно систематично очищувати від снігу та льоду. Відповідно до проекту виконання робіт до початку будівництва потрібно виконати роботи щодо влаштування постійних і тимчасових доріг, зведення підсобних та допоміжних приміщень, розміщення приоб’єктного складу з визначенням його розмірів, поділу на окремі майданчики для складування конкретних конструкцій і деталей. Для запобігання зайвому перекладанню виробів із місця на місце їх групують відповідно до прийнятої технології монтажу. Збірні елементи, за винятком колон, мають зберігатися у положенні, близькому до проектного. Збірні залізобетонні елементи складають у штабелі монтажними петлями догори, а заводською маркою (штампом ВТК) – у бік проходу. Штабель виробів кожного типу потрібно забезпечити табличкою, на якій масляною фарбою написати марку виробу та його кількість у штабелі. Кожна деталь і кожен різновид матеріалу потребують певного способу укладання та зберігання. Так, піддони з цеглою укладають у два яруси на підкладки, тоді як цеглу в контейнерах – в один ряд. Застосування касет дає змогу вкласти або вийняти окремий виріб окремо від інших. На одному стелажі можна зберігати панелі не більше ніж двох марок.

Стінні блоки, панелі та перегородки складають у спеціальні металеві касети або на стелажі у вертикальному положенні. Плити перекриття й 25 покриття укладають штабелями заввишки не більше ніж 2,5 м. Плити укладають на прокладки, розміщуючи їх на одній лінії з підкладками. Відстань між двома сусідніми штабелями має бути не менше ніж 20 см. Через кожні два штабелі у повздовжньому і через 25 м у поперечному напрямах потрібно залишати проходи завширшки 70…100 см. Колони й ригелі укладають на ребро в штабелі заввишки не більше ніж 2 м, сходові марші – на підкладки штабелями у 5–6 рядів сходинками догори, плити сходових кліток – у штабелі заввишки не більше ніж 4 ряди. Фундаментні блоки зберігають у штабелях заввишки не більше ніж 2,5 м (рис. 3.5).

Рис. 3.5 – Складування будівельних конструкцій: а – залізобетонних; б – металевих; 1 – лежні-підкладки; 2 – прокладки; 3 – металеві опори; 4 – касета

Висоту укладання штабелів визначають відповідно до нормативних вимог. Нижній ряд штабелів збірних елементів укладають на дерев’яні підкладки з перерізом 150х150, 150х100 мм, наступні ряди – на прокладки з перерізом 80х80 мм так, щоб їхня товщина була не меншою, ніж висота монтажних петель, а кінці на 50 мм виступали за край штабеля.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу