Тема 10. Бетонні та залізобетонні роботи

1. Загальні відомості

1.1. Склад комплексного технологічного процесу.

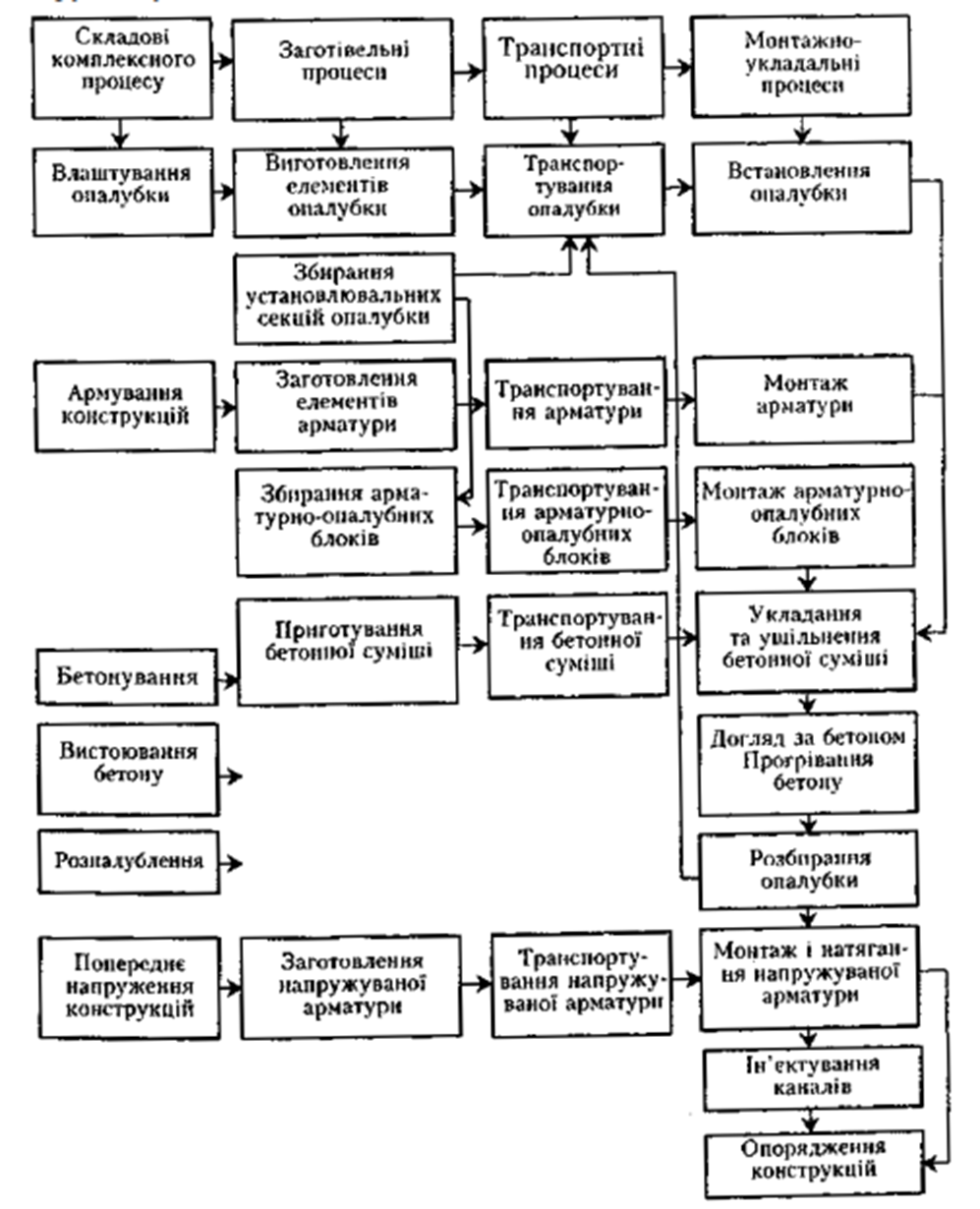

Комплексний процес зведення монолітних бетонних і залізобетонних конструкцій складається (рис. 8.1) із влаштування опалубки, армування конструкцій, бетонування, вистоювання бетону у забетонованих конструкціях, розпалублення, натягування напружуваної арматури та влаштування її захисту або ін’єкції каналів (при зведенні попередньо напружених залізобетонних конструкцій), у разі потреби опоряджування поверхонь конструкцій. Процес бетонування, що складається з укладання і ущільнення бетонної суміші, є основним, і з ним узгоджується виконання інших процесів.

До технологічного комплексу процесу зведення монолітних бетонних і залізобетонних конструкцій належать заготівельні, транспортні та монтажно-укладальні (основні) процеси.

Заготівельні процеси виконують, як правило, в заводських умовах. Це виготовлення елементів опалубки, риштувань, арматури, арматурно-опалубних блоків, приготування бетонної суміші, виготовлення елементів для прогрівання бетону (електродів, струн тощо) та покриття поверхні бетону (щитів, матів, плівок), відновлення (ремонт) елементів опалубки багаторазового використання.

Транспортні процеси включають доставляння з місць виготовлення до будівельного майданчика та з місця складування чи перевантаження на будівельному майданчику до місця зведення монолітної конструкції загальнобудівельними або спеціальними транспортними засобами опалубки, риштувань, арматури, арматурно-опалубних блоків, бетонної суміші, елементів для прогрівання бетону та покриття його поверхні.

Монтажно-укладальні процеси – це встановлення опалубки, монтаж арматури або арматурно-опалубних блоків, укладання, прогрівання бетонної суміші, доглядання за бетоном, розбирання опалубки після досягнення бетоном потрібної міцності, при зведенні попередньо напружених конструкцій – натягування напружуваної арматури та ін’єктування каналів. За потреби виконують опорядження поверхні бетону.

Зведення монолітних залізобетонних конструкцій досить трудомісткий процес. Добовий виробіток одного працівника на бетонних та залізобетонних роботах становить 0,5–2 м 3 . Серед складових трудомісткості на влаштування опалубки припадає 30–60 %, на армування конструкцій – 15–35, бетонування – 20–45 % загальних затрат праці.

До 20 % робітників виконують допоміжні операції. Багато операцій ще виконують вручну за допомогою ручного або механізованого інструменту.

Рис. 8.1. Схема комплексного процесу зведення монолітних залізобетонних конструкцій

Підвищенню ефективності бетонних і залізобетонних робіт сприяють технічний рівень кожного окремого процесу, їх взаємне узгодження і комплексна механізація. Важливим завданням технології монолітного бетону і залізобетону у майбутньому є зниження частки ручних робіт.

Взаємовплив властивостей бетонної суміші, бетону, умов і методів виконання робіт. Технологія виконання бетонних робіт залежить від властивостей основних матеріалів, особливостей навколишнього середовища і власне технологічних процесів.

Властивості бетонної суміші формуються під час її приготування, транспортування, укладання і ущільнення, тужавлення. Ці технологічні процеси зумовлюють якість бетону у конструкціях. Для забезпечення якісного та ефективного виконання бетонних і залізобетонних робіт, з найменшими трудовими й енергетичними витратами та термінами, важливим є цілеспрямоване використання технологічних властивостей бетонної суміші і керування ними на різних стадіях.

Важливою технологічною властивістю бетонної суміші є легкоукладальність – комплексний показник, що характеризує здатність бетонної суміші розтікатися і набувати заданої форми у конструкції, зберігаючи при цьому монолітність і однорідність.

Методи оцінки легкоукладальності поділяють на

-якісні – рухливість, жорсткість, перекачуваність, ущільнювальність;

- кількісні – осідання конуса, термін розтікання, розшаровуваність, коефіцієнт ущільнення тощо,

-фізичні (реологічні) – в’язкість, вібров’язкість, текучість, граничне напруження зсуву, період релаксації.

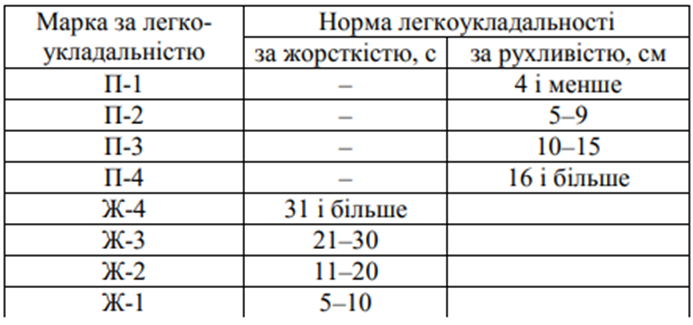

Легкоукладальність визначають за рухливістю – величиною осідання стандартного конуса, жорсткістю, терміном розтікання суміші на приладі Вебе (табл. 8. 1).

Таблиця 8.1

Класифікація бетонних сумішей за легкоукладальністю

Бетонні суміші більшої жорсткості та меншої рухливості потребують під час приготування менше води і цементу, краще зберігають однорідність при транспортуванні, але більших затрат праці і часу при розподіленні та ущільненні у конструкції. Суміші з меншою рухливістю і більшою жорсткістю застосовують у разі зведення великих, неармованих та малоармованих конструкцій. Тонкостінні та густоармовані конструкції виконують із бетонних сумішей високої рухливості.

Особливість бетонної суміші полягає в постійній зміні властивостей від початку приготування до затвердіння. У процесі транспортування бетонної суміші від бетонно-розчинового заводу до майданчика під дією коливань вона може втрачати свою однорідність (розшаровуватись) і рухливість. Втрата однорідності бетонної суміші призводить до того, що якість бетону у різних частинах монолітної конструкції буде різна. Значний вплив на рухливість бетонної суміші мають також температурні умови. Для бетонів на щільних заповнювачах підвищення температури прискорює процес гідратації цементу, що збільшує структурну в’язкість суміші і зменшує її рухливість. У легких бетонних сумішах при підвищенні температури виникає переміщення води з пористих заповнювачів у цементне тісто – це дещо стабілізує рухливість при значних перепадах температури. Процес втрати рухливості посилюється у легкобетонних сумішах, приготованих на сухих пористих заповнювачах.

На показники отримуваного бетону значно впливають міра та однорідність ущільнення бетонної суміші. 1 % недоущільненої суміші знижує міцність бетону на 4–6 %. Все це слід ураховувати, вибираючи засоби транспортування, укладання, режими і механізми ущільнення бетонної суміші. Перед приготуванням потрібно визначати її рухливість з урахуванням можливих втрат під час транспортування до місця укладання.

Важливими технологічними показниками є також швидкість тужавлення бетонної суміші і швидкість твердіння бетону.

Швидкість тужавлення бетонної суміші визначається часом від початку її приготування до умовного початку твердіння, тобто терміном існування бетонної суміші. За цей період бетонна суміш має бути доставлена, укладена і ущільнена у конструкції. Залежно від складу суміші та температурних умов для звичайних бетонних сумішей на портландцементі і щільних заповнювачах – від 2 до 3 год. Зазначені вимоги зумовлюють і технологічні методи укладання бетонної суміші у масивні або великогабаритні конструкції. Для забезпечення монолітності бетонування їх виконують окремими блоками або шарами з такою інтенсивністю, щоб при укладанні бетонної суміші наступного блоку або шару забезпечувалось зчеплення його з попереднім.

Швидкість твердіння бетону зумовлює термін циклічної (потокової) організації бетонних робіт, розпалублення конструкцій та їх навантажування наступними конструкціями або обладнанням.

Технологічними властивостями бетонної суміші керують на стадії приготування, транспортування, укладання та ущільнення.

Підвищення легкоукладальності досягається додаванням у суміш води. Проте цей спосіб збільшує витрати цементу і погіршує фізико-механічні властивості бетону внаслідок підвищення пористості цементного каменю. Тому під час приготування бетонної суміші її легкоукладальність підвищують за рахунок підбору певних гранулометрії та складу заповнювачів і введенням у суміш спеціальних хімічних добавок. Особливе значення у монолітному будівництві має застосування добавок, які регулюють втрати рухливості бетонної суміші протягом певного часу, швидкість тужавлення суміші та твердіння бетону, надають можливість укладеній бетонній суміші тверднути при мінусових температурах.

Пластифікувальні добавки типів СДБ, ПАЩ обсягом 0,1–0,6 % маси цементу, повітровтягувальні М-1, ВПКК, ГКЖ-10, НЧК тощо, введені в суміш в обсязі 0,1–0,2 % маси цементу, дають змогу підвищити рухливість бетонних сумішей на 20–25 %. Поєднання пластифікувальних і повітровтягувальних (СНВ, СПД тощо) добавок підвищує рухливість суміші до 30 % без зміни її водоцементного відношення (ВЦ) із збереженням однорідності під дією динамічних навантажень.

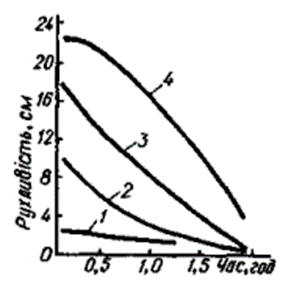

Найбільший технологічний ефект дає застосування суперпластифікаторів: С-3, НИЛ-20, 30-0,3, М-1 тощо. Вони вводяться у бетонну суміш в обсязі 0,3–1 % маси цементу і дають змогу збільшити її рухливість у 10–20 разів. При великих дозах суперпластифікатора (0, 8–1,0 %) досягають також високої міцності бетону на ранніх строках. Проте слід ураховувати, що після введення добавок з часом рухливість починає знижуватися. Так, при застосуванні суперпластифікаторів втрата рухливості найбільше виявляється через одну годину після введення (рис. 8.2). Це обмежує терміни бетонування і зумовлює потреби чіткої організації робіт. Для подовження термінів пластифікації рекомендується застосовувати комплексні добавки. Ще одним із шляхів збільшення термінів рухливості бетонної суміші є порційне введення пластифікувальних добавок у невеликих кількостях протягом певного часу, що можна здійснити, якщо готувати і транспортувати бетонну суміш автобетонозмішувачами, обладнаними спеціальним баком для добавок.

Для прискорення термінів твердіння бетону застосовують добавки – прискорювачі твердіння: СН, НН, ХК, НК, тощо, які вводять в обсязі 0,05–2 % маси цементу.

З цією ж метою використовують температурні умови твердіння. При збільшенні температури твердіння бетону прискорюється, що використовується у разі потреби інтенсифікації робіт розігріванням бетону різними методами прогрівання і обігрівання.

Технологія робіт залежить від кліматичних умов, насамперед від впливу температури і вологості повітря на твердіння бетону. При середньодобових температурах зовнішнього повітря від + 5 до + 25°С і відносній вологості понад 50 % (оптимальні для твердіння бетону – середньодобова температура зовнішнього повітря 18°С і відносна вологість 60 %) бетонні роботи виконують за звичайною технологією.

Рис. 8.2. Зміна рухливості бетонної суміші: 1 – без добавки пластифікатора; 2 – з добавкою С-3 у кількості 0,4 % маси цементу; 3 – те саме, 0,8%; 4 – те саме, 1,2%.

У жарких умовах (середньодобова температура зовнішнього повітря більша ніж 25°С і відносна вологість менша ніж 50 %) потрібне здійснення спеціальних заходів щодо захисту свіжоукладеної бетонної суміші від пересихання та забезпечення нормальних умов вологості для твердіння бетону.

У зимових умовах (середньодобова температура зовнішнього повітря до +5 °С, а мінімальна добова нижча ніж 0 °С) застосовують технології, які забезпечують нормальні температурні умови твердіння бетону, використовують бетонні суміші з добавками або суміші для отримання спеціального бетону, які тверднуть за низьких температур.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу