Тема 15. Мийне та очищувальне устаткування

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Устаткування закладів готельно-ресторанного бізнесу ☑️ |

| Книга: | Тема 15. Мийне та очищувальне устаткування |

| Надруковано: | Гість-користувач |

| Дата: | пʼятниця, 9 січня 2026, 17:59 |

1. План

1. Призначення та види мийного устаткування;

2. Машини для миття овочів;

3. Машини для миття посуду;

4. Очищувальне устаткування.

Ключові слова: миття овочів, фруктів, зелені, посуду, посудомийні машин, очищувальне устаткування.

2. 1. Призначення та види мийного устаткування

Призначення та види мийного устаткування

Мийне устаткування призначене для миття овочів, фруктів, зелені, інвентарю, столового і кухонного посуду. Використовуються гідравлічний, гідродинамічний і гідромеханічний способи миття.

Гідравлічний спосіб характеризується дією струменя води із водопровідної мережі на забруднення.

При гідродинамічному вода подається у вигляді струменя води, що створюється насосом.

При гідромеханічному способі забезпечується одночасна дія струменя води і робочих органів мийних машин (мийних щіток, роликів тощо) або струменя води, в якому знаходяться тверді пластикові гранули (часточки) малого розміру. При цьому способі миття об’єкти інтенсивно переміщуються, що прискорює видалення забруднень внаслідок тертя поверхонь одна об одну та об робочу поверхню камери.

Мийне устаткування поділяється на два види: машини для миття овочів і машини для миття посуду.

3. 2. Машини для миття овочів

Машини для миття овочів

Овочі миють перед механічним очищенням, що збільшує термін служби очисних машин і підвищує якість продукції. Машини для миття підрозділяються на спеціалізовані й універсальні. Перші застосовують тільки для миття овочів, другі – для миття овочів, фруктів, м'яса й риби, а деякі моделі й для очищення овочів.

Овочемийні машини бувають як безперервної, так і періодичної дії. Машини безперервної дії обробляють овочі в безперервному потоці й відрізняються високою продуктивністю. З огляду на це використання їх у закладах ресторанного господарства обмежене. Випускаються машини вібраційного, конвеєрного, барабанного й барботажного типів.

Більшого використання набули машини періодичної дії, які відрізняються способом вивантаження вимитої продукції (неперикидні і перекидні), формою мийної камери (умовно- вертикальний циліндр, горизонтальний напівциліндр або паралелепіпед), а також мийними

пристроями (форсунки, мийні диски, форсунки й обертові кошики та ін.).

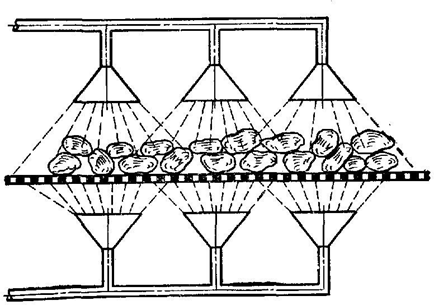

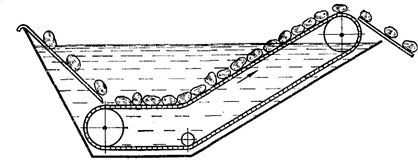

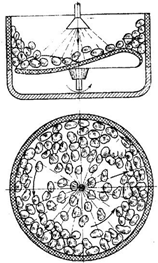

Для малозабруднених продуктів, наприклад фруктів, ягід, помідорів, баклажанів, огірків, застосовують найбільш прості способи миття, а саме: обливання їх струменями води з різного роду розбризкувачів (рис. 4.1) або протягування цих продуктів крізь товщу води (рис. 4.2).

Рисунок 4.1 – Схема миття продуктів струменями води

Інтенсивність гідромеханічного впливу струменя рідини на поверхню, що відмивається, визначається кінетичною енергією струменя в момент удару та напрямком останнього. Крім того, відіграють роль температурні та фізикохімічні властивості забруднень.

Рисунок 4.2– Схема миття продуктів протягуванням через ванну

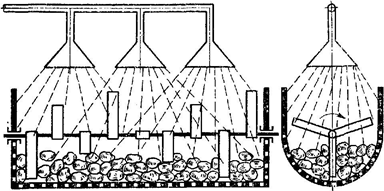

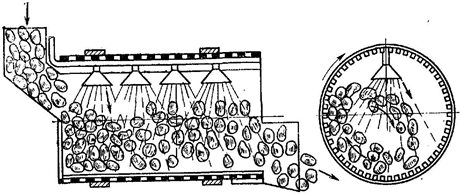

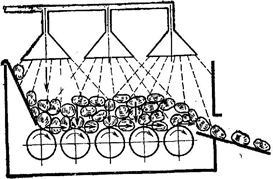

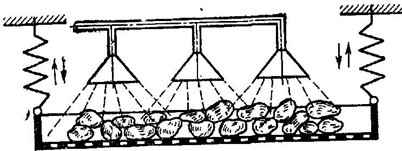

Для миття дуже забруднених продуктів або матеріалів, і особливо якщо забруднення знаходяться в сильному зчепленні з продуктом, як, наприклад, у корене-та бульбоплодів, механічного впливу струменів води недостатньо. Для миття таких продуктів потрібне

ще додатково інтенсивне тертя між собою та об тверді фрикційні або щіткові поверхні робочих органів. Ефективне видалення забруднень із поверхні продуктів і матеріалів можна досягти різними способами, наприклад, інтенсивним перемішуванням продукту,

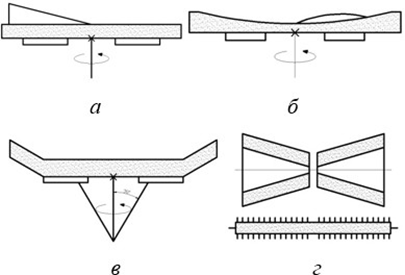

що знаходиться в нерухомому жолобі або горизонтально розташованому пустотілому циліндрі, за допомогою спеціальних обертових лопатей (рис. 4.3); інтенсивним перемішуванням продукту, що знаходиться в обертовому горизонтальному або похило розташованому пустотілому циліндрі (рис. 4.4); перемішуванням продукту, що знаходиться у вертикальному нерухомому пустотілому циліндрі, за допомогою обертового диска з хвилеподібною поверхнею (рис. 4.5); інтенсивним перемішуванням продукту під час переміщення його по рольгангу, ролики якого розташовані на різній висоті й утворюють хвилеподібну поверхню (рис. 4.6); інтенсивним струшуванням продукту разом із камерою, у якій він розміщується (рис. 4.7), і т.п.

Рисунок 4.3 – Схема миття продуктів із перемішуванням лопатями

Для всіх перерахованих способів інтенсивне перемішування продукту повинно супроводжуватися одночасним впливом на нього води, що змиває з поверхні продукту забруднення, що відокремлюються

Рисунок 4.4 – Схема барабанного миття продуктів

Спостереження за роботою мийних виконавчих механізмів, а також експерименти, проведені над деякими з них, показали, що необхідну інтенсивність механічного впливу робочих органів і струменів води можна значною мірою зменшити, якщо попередньо відмочувати забруднення.

Рисунок 4.5 – Схема миття продуктів на хвилеподібному диску

Рисунок 4.6 – Схема роликового миття продуктів

Рисунок 4.7 – Схема вібраційного миття продуктів

Слід зазначити, що в заклади ресторанного господарства харчові продукти надходять, як правило, малозабрудненими, і для їх миття або застосовуються пристрої, в основу роботи яких покладено той чи інший із наведених вище способів, або миття здійснюється вручну.

Спеціальні мийні машини використовуються в закладах ресторанного господарства головним чином для миття столового посуду та приборів.

Устаткування для миття овочів. Овочемийні машини застосовують на великих підприємствах і в спеціалізованих цехах. Установлюють їх у потоковомеханізованих лініях з обробки овочів. У результаті застосування овочемийних машин збільшується термін дії картоплеочищувальних машин і зменшується кількість відходів.

На сьогодні для миття картоплі та коренеплодів у потокових лініях найчастіше використовують вібромийні машини типу ММВ-2000 і мийноочищувальні машини (піллери).

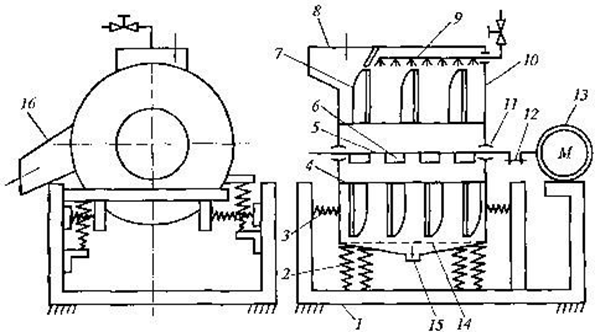

Вібраційна овочемийна машина ММВ-2000 (рис. 4.8) складається з рами 1, електродвигуна 13, ротора 4, робочої камери, завантажувального 8 і розвантажувального 16 лотків, патрубка для видалення відходів 15, вертикальних і горизонтальних пружин 2, 3. Робочою камерою машини служить кільцевий простір між двома циліндрами 10 та 4 – зовнішнім і внутрішнім. Уздовж внутрішнього циліндра розміщений робочий вал 5, який спирається на сферичні дворядні підшипники 11. До вала шпонками та хомутами кріпляться чотири вантажі-дебаланси 6. Усередині робочої камери на зовнішній поверхні внутрішнього циліндра (ротора) закріплений однозахідний шнек 7 з однаковим кроком (гвинтовою спіраллю із сталевої смуги). Корпус машини прикріплений до рами 7 за допомогою вертикальних 2 і горизонтальних 3 пружин. На рамі встановлений також електродвигун 13, який через муфту 12 передає рух робочого вала. У верхній частині робочої камери над першим витком шнека встановлено завантажувальний лотік 8. Уздовж усієї камери розташований трубопровід із розбризкувачем води 9. За останнім витком на бічній поверхні робочої камери знаходиться похилий розвантажувальний лотік 16. Нижня частина циліндричного корпусу виконана у вигляді решітки 14, через яку забруднення та вода видаляються в патрубок 15, а потім у брудовідстійник.

Принцип дії. Після увімкнення електродвигуна через муфту рух передається робочому валу з вантажами-дебалансами. При цьому вал здійснює складний рух, який можна представити у вигляді двох рухів: обертального та коливального разом із камерою відносно нерухомої рами. Коливальні рухи корпусу машини (вібрація) досягаються під дією безупинно мінливої за напрямом відцентрової сили від вантажів-дебалансів. Ці зміни сприймаються пружинами. Частота коливань корпусу машини відповідає частоті обертання вала електродвигуна та складає близько 24 коливань за секунду з невеликою амплітудою (6...7 мм). За наявності в робочій камері шнекових напрямних продукт робить складний рух: коливальний, обертальний – по каналах між витками шнека та поступальний – уздовж осі робочої камери. Просувається продукт завдяки вібрації, наявності шнека та підпору нових порцій продукту.

Рисунок 4.8 –Принципова схема вібраційної овочемийної машини ММВ2000: 1 – рама; 2, 3 – вертикальні та горизонтальні пружини; 4 – внутрішній циліндр (ротор); 5 – робочий вал; 6 – вантаж; 7 – шнек; 8 – лотік завантажувальний; 9 – розбризкувач води; 10– циліндр зовнішній; 11 – підшипник сферичний; 12 – муфта; 13 – електродвигун; 14 – решітка; 15 – патрубок; 16 – лотік розвантажувальний.

Під час просування коренебульбоплоди інтенсивно перемішуються, багаторазово вдаряються один об один і об внутрішні поверхні робочої камери, інтенсивно зрошуються водою з розбризкувачів. У результаті цих процесів забруднення ефективно відокремлюються. Пройшовши по гвинтових каналах уздовж усієї робочої камери, чисті овочі висипаються через розвантажувальний лотік і надходять на подальшу обробку.

Неперекидні овочемийні машини мають мийну ванну (у більшості випадків напівциліндричної форми) з перфорованими днищем і бічними стінками. За допомогою потужного насоса вода декілька разів подається в мийну камеру, забезпечуючи перший етап миття – змивання чи розм’якшення забруднення на продукті. Після цього брудна вода зливається і відбувається наступний повторний етап миття новою порцією води. Увесь процес триває не більше 4–5 хв. Після звивання води з ванни продукт вивантажується вручну.

Перекидні овочемийні машини схожі за будовою і принципом дії з неперекидними, але відрізняються автоматичним підніманням мийної ванни для більш зручного вивантаження вимитого продукту.

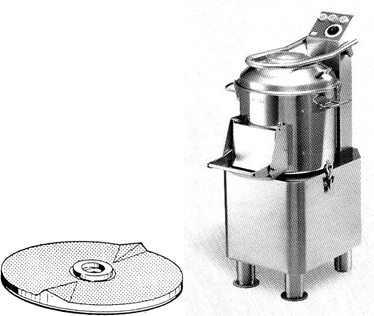

Миття овочів можна здійснювати і за допомогою універсальних машин, призначених як для очищення, так і для миття овочів, це, зокрема, машини серій ПЛ і ПВ фірми METOS (Фінляндія).

Овочемийна машина відцентрового типу GK-60 фірми MEIKO (Німеччина) призначена для миття зелені і коренеплодів (рис 4.9). Вона оснащена корпусом у вигляді паралелепіпеда із кришкою, усередині якого змонтована посудина з підведеними до неї трубками для циркуляції води. Овочі завантажують у спеціальну корзину, яка під час циклу миття періодично піднімається й опускається всередині ванни. Вода для миття овочів нагнітається за допомогою насоса, а злив відпрацьованої води відбувається через фільтр. У нижньому положенні корзини відбувається миття, у верхньому – ополіскування чистою водою й сушіння за рахунок відцентрової сили. При відкриванні кришки під час роботи привод автоматично вимикається. Продуктивність машини при митті зелені становить 60 кг/год, інших овочів – 230 кг/год.

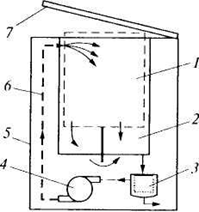

Рис. 4.9. Схема відцентрової овочемийної машини: 1– корзина; 2 –посудина; 3 – фільтр; 4 – насос; 5 – корпус; 6 – трубки для подачі води; 7 – кришка

Подібні машини з обертовими корзинами застосовують як для миття і сушіння варених і сирих овочів, так і тільки для сушіння.

Правила експлуатації овочемийних машин. Перед пуском перевіряють санітарний стан, справність окремих вузлів, надійність закріплення робочих органів машин. Потім перевіряють машину на холостому ходу. Овочі завантажують у машину при працюючому електродвигунові.

Після закінчення роботи машину вимикають, очищують, миють, а зовнішні поверхні протирають насухо.

4. 3. Машини для миття посуду

Машини для миття посуду безперервної дії (тунельні, конвеєрні) використовуються у закладах ресторанного господарства великої місткості. Продуктивність таких машин – 1000 тарілок за годину. Вони випускаються з конвеєрами трьох типів: для касетного миття, для миття з поштучним встановленням (тарілки, підноси) між пальцями конвеєра, для миття приборів із подальшим автоматичним сортуванням.

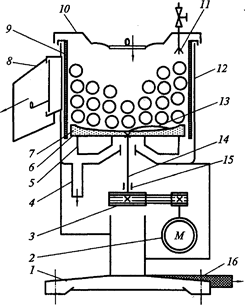

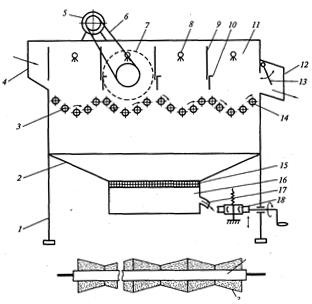

У машинах безперервної дії (рис. 4.14) робоча камера являє собою горизонтальний короб (тунель), встановлений на рамі і розділений усередині перегородками з гумовими шторками на чотири секції: струменевого очищення посуду, миття мийним розчином, первинного та вторинного ополіскування.

Через усі зони посуд, попередньо очищений від крупних залишків їжі, переміщується пластмасовими пальцями спеціального ланцюгового транспортера, оснащеного механізмом для натягування тягового робочого органу. В кожній секції встановлені верхні і нижні душові пристрої з форсунками. Для попередження розбризкування води секції розділені між собою гумовими чи поліетиленовими шторками, що легко знімаються.

Під секцією миття і ополіскування розміщена мийна посудина, яка розділена на дві ванни. Перша по напрямку руху – мийна ванна –заповнюється мийним розчином (40…45 оС) за рахунок переливання гарячої води з ванни первинного ополіскування і надходження концентрованого мийного засобу із місткості з дозатором. У другій ванні первинного ополіскування встановлено трубчасті електронагрівачі (ТЕНи), які підтримують температуру гарячої води (50…60 оС). Крім того, в цю ванну вода також надходить переливом, але з піддону, на який стікає гаряча проточна вода з душового пристрою секції вторинного ополіскування. В зону вторинного ополіскування вода надходить із водопроводу, попередньо нагріта в водонагрівачеві до температури 85…92 оС. Температура води у водонагрівачі і рівень води у ваннах підтримується автоматично.

У душові пристрої миття і первинного ополіскування мийний розчин і гаряча вода подаються відцентровими насосами, які відкачують рідину через фільтри із відповідних ванн. У секції струменевого очищення дрібні залишки їжі змиваються з посуду водопровідною водою і

струменями води спрямовуються у збірник, де накопичуються, а потім періодично видаляються. Далі посуд надходить у секцію миття, де обробляється мийним розчином. Після цього посуд проходить секції первинного і вторинного ополіскування, де гарячою водою змивається мийний засіб і забезпечується його стерилізація.

При виході із тунелю посуд, рухаючись на транспортері, проходить вільну ділянку, де висихає й охолоджується. Чистий посуд знімають на відстані 150–200 мм від пристрою блокування (кінцевий вимикач). Останній відключає транспортер при контакті з посудом, попереджаючи її падіння. Після вивільнення блокувального пристрою машина автоматично вмикається.

Для обслуговування робоча камера машини оснащена

дверцятами, що піднімаються і фіксуються

в цьому положенні і через які здійснюють санітарну оброку внутрішніх частин машини.

Рисунок 4.14. Схема посудомийної машини безперервної дії:

І - секція завантаження, ІІ - секція миття, ІІІ - секція розвантажування:

А - зона струминного очищення посуду; Б - зона миття; В - зона первинного ополіскування; Г-зона вторинного ополіскування: 1 - вал транспортера; 2 - настил транспортера; 3 - кожух, 4 - форсунки зони вторинного ополіскування; 5 - форсунки зони первинного ополіскування; 6 - стояк; 7 - шторки; 8 - мийні душі; 9 - стояк; 10 - душ; 11 - транспортер; 12 - натяжний пристрій; 13-зварна рама; 14 - ванна; 15 - збірник харчових відходів; 16 - трубопроводи холодної і гарячої води; 17 - соленоїдні клапани; 18 - місткість секції струминної очистки; 19 - місткість для мийного засобу; 20 - соленоїдний клапан мийного засобу; 21 - ванна для миття; 22 - відцентровий насос ванни для миття; 23 - фільтр; 24 - насос ванни для ополіскування; 25 - ванна для ополіскування; 26 - ТЄНи; 27 - фільтри; 28 - піддон для стікання води; 29 - водонагрівач; 30 - електродвигун; 31 - редуктор черв¢ячно- циліндричний; 32 - передача; 33 - пристрій блокування.

Машина посудомийна тунельного типу універсальна Мастер 380 фірми METOS (Фінляндія) забезпечує безперервне миття посуду в касетах. Передбачені секції для попереднього миття, миття з мийним засобом, первинного та вторинного ополіскування, сушіння посуду. Усі секції миття та ополіскування мають власні датчики касет. Автотаймер і датчики касет дозволяють увімкнути насоси і вентилятори тільки тоді, коли всередині секції

знаходиться касета з посудом. Машина має ефективну систему теплорекуперації, тому можливе її приєднання до трубопроводу холодної води. В машині передбачені системи автоматичного регулювання температури води для миття та ополіскування, дозування мийних і ополіскуючих засобів, автоматичного відключення при відкриванні бокових панелей машини для її очищення.

Посудомийна машина безперервної дії ММУ-2000 (рис. 4.15) конвеєрна, тунельного типу. Вона здійснює такі технологічні операції: струминного очищення посуду від дрібних залишків їжі; миття із застосуванням синтетичних мийних засобів; первинне ополіскування від миючого розчину та вторинне ополіскування гарячою проточною водою. Усі основні технічні операції – миття, подача мийного розчину, регулювання температури, підтримання рівня води у ваннах – здійснюються автоматично.

Машина складається із завантажувальної, розвантажувальної, мийної та привідної секцій, з'єднаних замкнутим транспортером, призначеним для переміщення посуду через усі технологічні зони. Конструктивно секції виконані наступним чином. Завантажувальна секція має зварену раму, до верхньої частини якої кріпиться ванна з розташованим у ній бункером для залишків їжі, виконаним у вигляді перфорованого напівциліндра, який легко виймається. До рами кріпляться зовнішні легкознімні облицювання. Під верхнім лицьовим облицюванням розташований кінцевий вимикач, який жорстко пов'язаний з важелем і планкою. Під час натискання на планку спеціальною пластиною, установленою на транспортері, відбувається вмикання соленоїдного клапана подачі мийного засобу. До верхньої частини звареної рами кріпляться рама транспортера, натяжний вал і пристрій для його переміщення. Привідний і натяжний вали транспортера обертаються в дворядних шарикопідшипниках, закріплених на рамах у зонах завантаження та вивантаження.

Рисунок 4.15 – Загальний вигляд посудомийної машини безперервної дії ММУ-2000

Правила експлуатації посудомийних машин безперервної дії. Перед початком роботи перевіряють санітарно-технічний стан машини та надійність заземлення, наповнюють мийною речовиною місткість для мийного засобу. Потім відкривають кран подачі води і вмикають машину: відбувається підготовка машини до роботи – усі ванни заповнюються водою, яка водонагрівачем доводиться до необхідної температури. Після цього починає рухатися транспортер.

Для забезпечення стійкості посуд на транспортері (пальцевому) розташовують таким чином: тарілки під нахилом дном вниз, склянки і чашки дном догори, підноси встановлюють на ребро через одну ланку транспортера. Якщо посуд миється у касетах, його розміщення аналогічне.

Під час роботи необхідно 3–4 рази за зміну перевіряти наявність мийного розчину в місткості, попередньо увімкнувши машину. Періодично через 1,5–2 год безперервної роботи слід заміняти воду в ваннах, а також очищати фільтри насосів і збірник залишків їжі. Не допускається робота машини без посуду (в холосту) понад 10 хв.

Після завершення роботи машину знеструмлюють, закривають кран подачі води, зливають воду з ванн, знімають шторки, промивають їх у мийному розчині, за допомогою шланга для санітарної обробки промивають ванни і внутрішню частину машини. Знімають і промивають фільтри насосів, прочищають душові пристрої. Дверцята мийної секції залишають відкритими. Вологою тканиною протирають зовнішню поверхню машини.

§ Увага! Не дозволяється зупиняти роботу машини за допомогою рубильника.

§ При приготуванні мийного розчину, санітарній обробці ванни руки необхідно захищати гумовими рукавицями.

§ Використовувати слід мийні засоби з низьким піноутворенням, які призначені для посудомийних машин.

§ Один оператор обслуговує машину біля столу завантаження, інший – біля столу розвантаження.

Можливі несправності під час експлуатації машин для миття посуду наведені у табл. 4.1.

Таблиця 4.1

Можливі несправності під час експлуатації машин для миття посуду

|

Несправності |

Імовірні причини |

Способи усунення |

|

При натисканні на кнопку “Start” машина не вмикається, а світиться аварійна сигнальна лампочка |

1. У дозаторі відсутній мийний засіб. 2. Температура води нижча за норму |

1. Залити мийний засіб у дозатор. 2. Витримати час, необхідний для нагрівання води |

|

За період робочого циклу посуд вимитий недостатньо |

1. Неправильно задано швидкість миття посуду.

2. Недостатньо подається вода через мийні форсунки, забилися отвори форсунок |

1. Швидкість миття задавати відповідно до забруднення посуду. 2. Зняти та почистити форсунки |

|

Час робочого циклу машини збільшився |

Повільно нагрівається вода у водонагрівачі |

Перевірити і замінити ТЕНи |

|

Не надходить вода для ополіскування |

Не працює соленоїдний клапан |

Перевірити соленоїдний клапан і усунути несправність |

|

Мийні та ополіскуючі душі під час миття посуду не обертаються |

У місцях кріплення колекторів накопичилась грязь, утворились задирки |

Прочистити місця кріплення колекторів, промити їх гарячою водою, усунути задирки |

|

Відцентровий насос недостатньо подає або не подає води до форсунок |

1. Забився відцентровий насос. 2. Використано мийний засіб з підвищеним піноутворенням |

1. Вийняти фільтри у ванні та прочистити насос. 2. Замінити мийний засіб |

|

Кожух піднімається з великим зусиллям |

Ослабла пружина противаги |

Підтягнути або замінити пружину противаги |

|

Форсунки вторинного ополіскування не дають розпиленого струменя |

1. Забилися отвори форсунок. 2. Недостатній робочий тиск у водопровідній мережі |

1. Прочистити отвори форсунок. 2. Відрегулювати тиск |

|

Машина не вмикається, а контрольна лампочка світиться |

Не закрито дверцята чи не опущено кожух |

Закрити дверцята або опустити кожух |

|

Вода у ванні довго нагрівається до необхідної температури |

ТЕНи покриті накипом (осадом) |

Очистити ТЕНи від накипу |

|

У ваннах машини повітря має затхлий запах |

1. Не продезінфіковано робочі ванни машини. 2. Наприкінці роботи закрили дверцята або опустили кожух |

1. Ретельно вимити машину. 2. На деякий час залишити мийну секцію відкритою |

|

Вода переливається через край збірника відходів |

Засмічена сітка бачка збірника відходів |

Прочистити сітку або замінити її |

5. 4. Очищувальне устаткування

Призначення і види очищувального устаткування

Очищувальне устаткування призначене для видалення з продуктів поверхневого шару, що має низьку харчову цінність.

До очищувального устаткування, що використовується в закладах ресторанного господарства, належать машини для очищення овочів та машини і механізми для очищення риби.

Рисунок 4.16 – Способи очищення овочів

Очищення овочів може здійснюватися термічним, хімічним і механічним способами. Термічний спосіб очищення у свою чергу поділяється на вогневий і паровий.

При вогневому способі очищення овочі в спеціальних термоагрегатах піддають термічній дії при температурі 1100…1200 оС. Це забезпечує проварювання і розм’якшення поверхневого шару на глибину до 1,5 мм. Тривалість теплової обробки для цибулі становить 3–4 с, для моркви – 5–7 с, картоплі – 10–12 с. Після обпалювання овочі надходять в овочемийні машини, в яких поверхневий шар видаляється обертовими щітковими чи гумовими валиками.

При паровому способі очищення овочі обробляють в автоклавах пароюпідвищеного тиску (0,4–1,1 МПа) протягом 1–2 хв, що дозволяє проварити поверхневий шар. Потім у мийній машині за рахунок інтенсивного перемішування і тертя бульб об гумові ролики і одна об одну поверхневий розм’якшений шар видаляється.

Продукт завантажується через завантажувальне вікно, а вивантажується через розвантажувальний лоток, який має поворотну регулювальну заслінку, що дозволяє змінювати переріз вихідного вікна.

У кожну секцію робочої камери через колектор подається вода, що змиває очищену шкірку. Вода разом із мезгою проходить між роликами і попадає у ванну, а звідти через сітку в крохмалевідстійник.

Овочі безперервно подаються в завантажувальне вікно у першу секцію, захоплюються обертовими роликами, труться об їхні абразивні поверхні й очищаються. Вода, що подається під тиском, змиває мезгу з поверхні бульб і роликів. Завдяки лабіринтовому розташуванню вікон у перегородках час обробки продукту збільшується.

В наслідок напору продукту, що безупинно надходить, й обертання роликів бульби переміщаються по ширині робочої камери і через перевантажувальне вікно попадають у сусідню секцію, де повторюють той самий шлях, що й у першій секції. Пройшовши всі чотири секції, очищені бульби вивантажуються через розвантажувальний лоток.

Швидкість проходження бульб у робочій камері можна збільшити чи зменшити шляхом зміни перерізу вікон у перегородках і перерізу вихідного вікна за допомогою заслінки, а також шляхом нахилу корпуса машини за допомогою черв'ячного регулювального механізму.

Час обробки бульб, а отже, швидкість просування продукту секціями робочої камери і продуктивність машини залежать від сорту, терміну збереження, а також від стану поверхневого шару бульб і абразивної поверхні роликів.

Продуктивність машини КНА-600М, яка виготовляється фірмою ТОДАК (Україна), не менша ніж 600 кг/год, витрати води – 1,5 м3/год, частота обертання абразивних валів становить 1000 об./хв, потужність – 2,2 кВт.

Правила експлуатації машин для очищення овочів безперервної дії. При роботі з машиною дотримуються наведених вище загальних правил експлуатації.

Завантажують машину після увімкнення електродвигуна і подачі води в колектор. Попередньо відсортовану і вимиту картоплю подають у завантажувальний пристрій машини за допомогою стрічкового транспортера. Залежно від стану продукту встановлюють необхідний переріз вікон і нахил машини. Продуктивність транспортера (якщо він є) відповідає продуктивності машини. Не слід допускати переповнення будь-якої секції продуктом. У процесі експлуатації абразивні ролики зношуються, зазори між ними збільшуються і дрібні бульби можуть провалитися у ванну для зливу води і відходів. Щоб цього не відбувалося, ролики треба регулярно замінювати.

В наслідок напору продукту, що безупинно надходить, й обертання роликів бульби переміщаються по ширині робочої камери і через перевантажувальне вікно попадають у сусідню секцію, де повторюють той самий шлях, що й у першій секції. Пройшовши всі чотири секції, очищені бульби вивантажуються через розвантажувальний лоток.

Швидкість проходження бульб у робочій камері можна збільшити чи зменшити шляхом зміни перерізу вікон у перегородках і перерізу вихідного вікна за допомогою заслінки, а також шляхом нахилу корпуса машини за допомогою черв'ячного регулювального механізму.

Час обробки бульб, а отже, швидкість просування продукту секціями робочої камери і продуктивність машини залежать від сорту, терміну збереження, а також від стану поверхневого шару бульб і абразивної поверхні роликів.

Продуктивність машини КНА-600М, яка виготовляється фірмою ТОДАК (Україна), не менша ніж 600 кг/год, витрати води – 1,5 м3/год, частота обертання абразивних валів становить 1000 об./хв, потужність – 2,2 кВт.

Правила експлуатації машин для очищення овочів безперервної дії. При роботі з машиною дотримуються наведених вище загальних правил експлуатації.

Завантажують машину після увімкнення електродвигуна і подачі води в колектор. Попередньо відсортовану і вимиту картоплю подають у завантажувальний пристрій машини за допомогою стрічкового транспортера. Залежно від стану продукту встановлюють необхідний переріз вікон і нахил машини. Продуктивність транспортера (якщо він є) відповідає продуктивності машини. Не слід допускати переповнення будь-якої секції продуктом. У процесі експлуатації абразивні ролики зношуються, зазори між ними збільшуються і дрібні бульби можуть провалитися у ванну для зливу води і відходів. Щоб цього не відбувалося, ролики треба регулярно замінювати.

Овочі різної величини потребують різного часу обробки. Тоді як крупні бульби ще очищуються, з менших за розміром додатково видаляється частина поверхні, що призводить до понаднормових втрат продукту. Тому при очищенні картоплі механічним способом бульби повинні бути відкалібровані.

Місця вічок, ділянки з увігнутою поверхнею, овочі з механічними і біологічними пошкодженнями дочищають вручну. Хоча ця допоміжна операція може бути практично виключена у разі застосування глибокого механічного очищення, при якому видаляється значний поверхневий шар бульби (до 15 мм). Однак при такому способі очистки продукту втрати маси (відходи) зростають до 50–60 %.

Перевагою механічного способу очищення овочів є можливість використання вторинної сировини для отримання крохмалю.

Недоліками є: значний відсоток відходів, видалення поверхневого (під шкіркою) найбільш цінного шару бульб, необхідність ручного доочищення та калібрування, миття перед очищенням.

Незважаючи на зазначені недоліки, у закладах харчування використовують саме механічний спосіб очищення. Це пояснюється відсутністю устаткування невеликої продуктивності з термічним методом очищення.

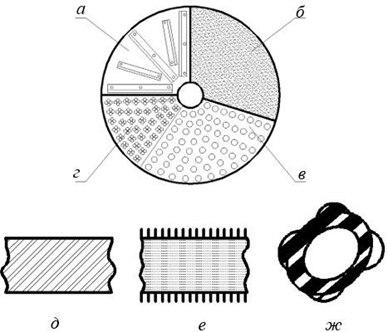

Устаткування для очищення овочів можна класифікувати за певними ознаками. За формою робочого органа розрізняють дискові, конусні, роликові машини.

Рисунок 4.16 – Форми робочих органів очищувального устаткування: а – дискові; б – дискові із закругленими кінцівками; в – конусні; г – роликові

За структурою робочого циклу використовують машини періодичної і неперервної дії.

За видом приводу є пристрої з індивідуальним приводом і зі змінними механізмами універсальних кухонних машин.

Робочий орган дискових машин виконаний із шорсткуватого (здебільшого абразивного) матеріалу у вигляді диска, що обертається, верхня частина якого має хвилеподібну форму.

У конусних машинах робочим органом є алюмінієвий у вигляді усіченого конусу диск із закріпленою на ньому чашею з абразивного матеріалу, поверхня плоскої частини якої виконана у формі трьох хвиль для забезпечення кращого перемішування оброблюваного продукту.

Робочими інструментами роликових машин є покриті абразивним матеріалом ролики, що обертаються. Вони утворюють дно робочої камери, по якому переміщується продукт. Такі робочі елементи застосовують у машинах безперервної дії.

Рисунок 4.17 – Поверхні робочих органів очищувального устаткування:

а – нарізання лезами; б – абразивна; в – металева з отворами; г – пластмасова з отворами; д – гвинтова нарізка; е – гнучка нитка; ж – гумова

Машини для очищення овочів періодичної дії

Серед машин для очищення овочів періодичної дії найбільшого використання набули пристрої з дисковим робочим органом. Незважаючи на велику кількість моделей, представлених багатьма фірмами-виробників, принцип дії дискових машин однаковий.

Машина для очищення овочів періодичної дії (рис. 3.1.) складається зі станини, на якій кріпиться у верхній частині камера оброблення, а в нижній – машинне відділення. Циліндрична робоча камера вкрита абразивними сегментами. Зверху для подачі продуктів у камері передбачено завантажувальний лоток із кришкою, а для вивантаження очищених овочів на передній панелі знаходиться розвантажувальний люк, що закривається відкидними дверцятами. Щільне прилягання дверцят до корпусу машини забезпечується спеціальним ущільнюючим запором із ексцентриком.

У нижній частині камери знаходиться обертовий металевий диск, на верхній площині якого закріплено абразивний диск із хвилеподібною поверхнею. На нижньому боці диска є дві лопатки, що забезпечують просування лушпиння (мезги) до зливного патрубку. У верхній частині камери для подачі води передбачений ніпель (форсунка), приєднана шлангом до водопроводу. Зливання води і мезги відбувається через надітий на зливний патрубок гнучкий шланг у трап.

Машинне відділення обладнано електродвигуном, який за допомогою знижувальної клинопасової передачі передає обертання на вертикальний вал та абразивний диск.

При вмиканні машини робочий орган починає обертатися і взаємодіяти з продуктом, що зверху надходить у робочу камеру. При цьому бульби під дією відцентрової сили переміщуються від центру до стінок. У момент зіткнення з абразивною поверхнею бульба треться об неї, в результаті чого між ними виникає сила тертя, спрямована в бік, протилежний відносному руху. Мікрозубці абразивної поверхні входять у поверхню бульби, при цьому відбуваються здирання з неї зовнішніх покровів і закручування бульби навколо своєї осі. Одночасно клубні перекочуються, що забезпечує взаємодію різних ділянок поверхні бульб із абразивними поверхнями диска і стінок. Доторкаючись до хвилеподібної поверхні робочого органу бульби за рахунок поштовху починають підлітати вверх. Вільне місце займають інші бульби.

а ) б)

Рис. 4.18. Машина для очищення овочів періодичної дії:

а – схема машини; б - дисковий робочий орган із хвилеподібною поверхнею; 1 – станина; 2 – електродвигун; 3 – знижувальна клинопасова передача; 4 – зливний патрубок; 5 – лопатки; 6 – металевий диск; 7 – абразивний диск; 8 – розвантажувальний люк; 9 – циліндр; 10 – завантажувальний лоток; 11 – ніпель; 12 – робоча камера; 13 – хвиля; 14 – вертикальний вал; 15 – підшипник; 16 – зливний шланг

При цьому вся маса бульб обертається в напрямку руху диска. Кожна бульба інтенсивно повертається навколо своєї осі, що значною мірою сприяє переміщенню і рівномірному

очищенню всіх бульб. Лушпиння змивається водою, яка безперервно надходить у робочу

камеру.

Для забезпечення циркуляції бульб на робочому органі і

можливості переміщення їх від центральної

частини диска до його краю діаметр робочої камери має становити не менше

чотирьох діаметрів бульб D >

4d (d – середній діаметр бульби).

Діаметр диска має бути таким, щоб

радіальний зазор між ним і стінкою робочої камери не перевищував 5 мм. Кут

хвилі для дискових робочих

органів повинен становити

φ = 2…25º, а кут конусності

θ

= 30 º.

У багатьох моделях сучасних машин для очищення овочів

передбачається використання декількох змінних

робочих органів. За характером поверхні робочі органи бувають:

Ø абразивні (на бакелітовій, магнезіальній та інших основах) – використовуються для очищення достиглих

овочів;

Ø

шорсткуваі (дрібноабразивні) – для очищення молодих овочів;

Ø лезові – для отримання очищених

овочів із рівною гладкою не пошкодженою поверхнею;

Ø

щіткові – забезпечують очищення

цибулі;

Ø гумові – використовуються для миття овочів.

Крім того, пропонуються сітчасті циліндричні робочі

органи (центрифуги) для миття, ополіскування і сушіння зелені та

інших овочів.

а ) б)

Рисунок 4.19 – Загальний вигляд картоплеочищувальної машини періодичної дії:

а – МОК-150; б - МОК-1200

Рисунок 4.20 – Універсальна очищувальна машина МООЛ-500М

Універсальна очищувальна машина МООЛ-500М призначена для очищення картоплі, буряка, моркви, цибулі (рис. 4.20). Робочим органом машини є промисловий шліфувальний круг, внутрішні стінки камери гладкі. Канал відведення мезги й води розміщений зовні машини. Машина не має передавального механізму, обертання робочого органу здійснюється безпосередньо від двигуна. Тривалість очищення суттєво залежить від якості овочів і в середньому складає 30 с, відходи – 10%.

Фірма «МЕТОS» (Фінляндія) випускає мийно-очищувальні машини М-5, М-10, М-15, СМ-25, ПЛ-10 та ПВ, які призначені для миття й очищення овочів, миття зелені.

Робоча камера машин виконана у вигляді вертикального циліндра, що закривається кришкою на шарнірі з прозорої пластмаси. На кришці встановлений магнітний вимикач, який не допускає роботу машини в разі відкритої кришки. У стандартну комплектацію машини входить абразивний диск для очищення картоплі й коренебульбоплодів. Додатково модель може комплектуватися мийним диском, диском для очищення цибулі, ножовим диском для очищення коренеклубнеплодів і центрифугою для миття зелені. Мийний диск рекомендується використовувати перед ножовим диском для миття коренебульбоплодів перед очищенням. Усередині камери під робочим диском розташовані лопаті для направлення відходів до отвору на дні камери.

Усі моделі мийно-очищувальних машин укомплектовані кнопками керування й таймером на 1...4 хвилини.

Картоплечистки PL-6 та PL-10 (фірма «DITO SAMA», Італія) призначені для очищення картоплі та інших коренеплодів (рис. 4.21, 4.22). Вони встановлюються в закладах ресторанного господарства середньої та великої потужності. Очищення відбувається під час швидкого обертання робочого конуса протягом 1...2 хвилин, при цьому самі коренеплоди очищаються від шкірки й промиваються водою.

Швидкість обертання робочого конуса встановлюється залежно від виду овочів, що очищаються (картопля, морква, шпинат, петрушка), робочу камеру заповнюють овочами на 2/3 висоти. Під кришкою встановлено запобіжний датчик, що вимикає машину під час відкривання кришки. Клиноподібний привідний пас підтримує швидкість обертання робочої камери в заданих межах. Блок керування розміщено в герметичній коробці у верхній частині машині, що запобігає попаданню води. Тривалість очищення овочів установлюється таймером.

Рисунок 4.21 – Мийно-очищувальна Рисунок 4.22 – Картоплечистка PL-6 машина PL-10

Правила експлуатації машин для очищення овочів періодичної дії.

Призначені для очищення овочі мають бути помиті, інакше це призводить до швидкого зносу абразивного покриття. При механічному способі очищення овочі мають бути відкалібровані, що зменшує втрати маси продукту.

Після запуску машини відкривають водопровідний кран для надходженняводи в робочу камеру машини: витрата води становить близько 1 л на 1 кг продукту, що очищається. Після цього через завантажувальний лоток у камеру подається рекомендована порція підготовлених овочів. При збільшенні порції продукту значно збільшується час циклу його оброблення, що призводить до зниження загальної продуктивності. Зменшення кількості завантаженої картоплі також призводить до зниження продуктивності машини та збільшення відходів, бо зайвий вільний об'єм робочої камери дозволяє бульбам рухатись із більшою швидкістю, внаслідок чого зростає відцентрова сила, що діє на клубні.

Під час завантажування машини потрібно стежити за тим, щоб разом із коренеплодами до камери не потрапляли камінці, грудки землі та інші сторонні предмети, які можуть вивести з ладу абразивні покриття.

Тривалість очищення продуктів визначають візуально, відкриваючи на деякий час кришку завантажувального лотка, чи встановлюють за допомогою таймера, що передбачений в деяких конструкціях машин. Орієнтовний час очищення здебільшого становить 2–4 хв. Вивантаження продукту проводять не вимикаючи машини. Для цього під вивантажувальний лоток підставляють тару, закривають водопровідний кран і відкривають дверцята розванта- жувального люка. Овочі під дією відцентрових сил видаляються з машини в підставлену тару. Потім закривають люк і відновлюють подачу води. Після закінчення роботи машину очищають, ретельно промивають струменем води робочу камеру і насухо витирають зовнішню поверхню.

Можливі несправності під час експлуатації машин для очищення овочів періодичної дії наведені в табл.4.2.

Таблиця 4.2

Можливі несправності під час роботи машини

|

Несправності |

Імовірні причини |

Способи усунення |

|

При натисканні кнопки «пуск» двигун не запускається |

1. Обрив ланцюга управління.

2. Вимкнено автоматичний запобіжник |

1. Знайти та усунути обрив. 2. Натиснути кнопку автоматичного запобіжника |

|

При вмиканні електродвигун не запускається, чути гул, через декілька секунд вимикається автома- тичний запобіжник |

1. Перевантаження електро- двигуна через заклинення в приводній частині машини. 2. Обрив однієї з фаз ланцюга живлення обмоток двигуна |

1. Вивантажити овочі з робочої камери, перевірити легкість обертання робочого органу. 2. Перевірити ланцюги живлення обмоток двигуна, усунути обрив. |

|

Протікання води через ущільнювальні дверцята розвантажувального пристрою |

1. Порушено щільність закриття дверцят. 2. Спрацьована ущільнювальна прокладка. 3. Надмірна подача води в робочу камеру |

1. Відрегулювати щільність закриття дверцят. 2. Замінити ущільнювальну прокладку. 3. Відрегулювати (зменшити) подачу води вентилем на водопроводі |

|

Не зливається вода та скупчуються відходи у робочій камері |

Засмітився зливний патрубок |

Прочистити отвір зливного патрубка |

|

Двигун працює, але робочий орган пробуксо- вує, не обертається або обертається повільно |

1. Слабий натяг паса передачі. 2. Перевантаження машини овочами |

1. Натягнути пас за допомогою гвинтів натягу. 2. Зменшити завантаження машини |

|

Очищення овочів відбувається повільно, відсоток відходів перевищує норму |

1. Сильно забруднені овочі. 2. Недостатня подача води в робочу камеру. 3. Перевантаження робочої камери. 4. Зносились абразиви робочого органу |

1. Промити овочі. 2. Збільшити подачу води в робочу камеру. 3. Зменшити одноразове завантаження овочів. 4. Замінити абразиви робочого органу |

Машини для очищення овочів безперервної дії

Машини

безперервної дії встановлюють на великих

підприємствах ресторанного господарства або у спеціалізованих цехах з очищення

картоплі. Робоча камера

машини КНА-600М (рис. 4.23 ) – це прямокутний короб, встановлений на раму і розділений трьома перегородками на чотири секції, які сполучені між собою

вікнами. Їх ширина регулюється спеціальними заслінками. Вікна розміщені на

протилежних стінах перегородок.

Робочими

органами машини є обертові абразивні

ролики, встановлені по 12 штук

на валик, що виконаний у

вигляді металевого стрижня. Ролики мають форму усічених конусів і сполучаються на стрижні однаковими

діаметрами, що забезпечує велику поверхню зіткнення бульб з абразивною поверхнею роликів. Валики розташовані по всій

ширині робочої камери й обертаються в

напрямку до розвантажувального лотка. Дно другої секції складається із шести валиків, інших секцій – з п'яти. Приводний

механізм машини складається з електродвигуна, клинопасової та зубчастої передач.

а – схема машини; б – загальний вигляд машини;

Рис. 4.23. Картоплеобчищувальна машина безперервної дії КНА-600М:

1 – рама; 2 – ванна; 3 –ролик; 4 – завантажувальне вікно; 5 – електродвигун; 6 – клинопасова передача; 7 – циліндричне колесо; 8 – колектор; 9 – перегородка; 10 – заслінка; 11 – секція робочої камери; 12 – розвантажувальний лоток; 13 – поворотна заслінка; 14 – валик; 15 – сітка; 16 – крохмалевідстійник; 17 – зливальний патрубок; 18 – регулювальний механізм

Продукт завантажується через завантажувальне вікно, а вивантажується через розвантажувальний лоток, який має поворотну регулювальну заслінку, що дозволяє змінювати переріз вихідного вікна.

У кожну секцію робочої камери через колектор подається вода, що змиває очищену шкірку. Вода разом із мезгою проходить між роликами і попадає у ванну, а звідти через сітку в крохмалевідстійник.

Овочі безперервно подаються в завантажувальне вікно у першу секцію, захоплюються обертовими роликами, труться об їхні абразивні поверхні й очищаються. Вода, що подається під тиском, змиває мезгу з поверхні бульб і роликів. Завдяки лабіринтовому розташуванню вікон у перегородках час обробки продукту збільшується.

В наслідок напору продукту, що безупинно надходить, й обертання роликів бульби переміщаються по ширині робочої камери і через перевантажувальне вікно попадають у сусідню секцію, де повторюють той самий шлях, що й у першій секції. Пройшовши всі чотири секції, очищені бульби вивантажуються через розвантажувальний лоток.

Швидкість проходження бульб у робочій камері можна збільшити чи зменшити шляхом зміни перерізу вікон у перегородках і перерізу вихідного вікна за допомогою заслінки, а також шляхом нахилу корпуса машини за допомогою черв'ячного регулювального механізму.

Час обробки бульб, а отже, швидкість просування продукту секціями робочої камери і продуктивність машини залежать від сорту, терміну збереження, а також від стану поверхневого шару бульб і абразивної поверхні роликів.

Продуктивність машини КНА-600М, яка виготовляється фірмою ТОДАК (Україна), не менша ніж 600 кг/год, витрати води – 1,5 м3/год, частота обертання абразивних валів становить 1000 об./хв, потужність – 2,2 кВт.

Правила експлуатації машин для очищення овочів безперервної дії. При роботі з машиною дотримуються наведених вище загальних правил експлуатації.

Завантажують машину після увімкнення електродвигуна і подачі води в колектор. Попередньо відсортовану і вимиту картоплю подають у завантажувальний пристрій машини за допомогою стрічкового транспортера. Залежно від стану продукту встановлюють необхідний переріз вікон і нахил машини. Продуктивність транспортера (якщо він є) відповідає продуктивності машини. Не слід допускати переповнення будь-якої секції продуктом. У процесі експлуатації абразивні ролики зношуються, зазори між ними збільшуються і дрібні бульби можуть провалитися у ванну для зливу води і відходів. Щоб цього не відбувалося, ролики треба регулярно замінювати.

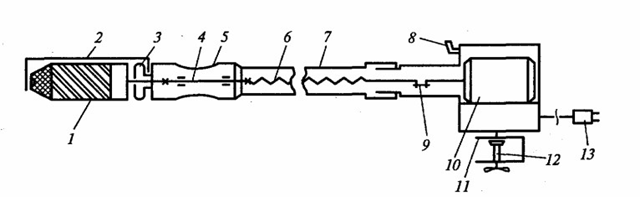

Машини для очищення риби від луски

Для очищення риби від луски в закладах ресторанного господарства застосовують спеціальні пристрої. Сутність процесу очищення за допомогою цих пристроїв полягає в механічній дії загострених крайок шкребка, що швидко обертається, на луску риби з одночасним переміщенням шкребка вручну в напрямку, протилежному напрямку розташування луски. Робочим інструментом пристрою для очищення риби є шкребок (рис. 4.24). На циліндричній поверхні шкребка розташовані похилі ребра із загостреними крайками. Торець шкребка має конічну форму, що дозволяє очищати рибу від луски у важкодоступних місцях (під плавцями). Усередині шкребка є отвір із різьбленням для з'єднання шкребка з обертовим валом.

Під час очищення риби шкребок утримують за пластмасову ручку. Одночасно ця ручка служить корпусом, в якому у двох підшипниках обертається проміжний вал. Один кінець проміжного вала з'єднаний зі шкребком, а інший – через муфту з гнучким валом. Для запобігання розкидання луски і випадкового зіткнення пальців працівника з обертовим шкребком останній захищений кожухом. Кожух має кільце, що надівається на корпус і притискається пластмасовою ручкою.

Рис. 4.24. Принципова схема пристрою для очищення риби від луски:

1 – шкребок; 2 – кожух ; 3 – пластмасова гайка; 4 – проміжний вал; 5 – пластмасова ручка; 6 – гнучкий вал; 7 – кожух; 8 – вимикач; 9 – муфта; 10 – електродвигун;11 – кронштейн; 12 – гвинтовий притиск; 13 – вилка

Електродвигун передає рух шкребку через гнучкий вал, який по всій довжині захищений кожухом. Ручка з'єднується з кожухом вала за допомогою фасонної гайки.

Гнучкий вал приєднується до електродвигуна за допомогою електроізоляційної муфти, а електродвигун прикріплюється до робочого столу кронштейном із гвинтовим притиском.

Підключення машини до електромережі відбувається за допомогою вилки і розетки. Пуск і зупинка електродвигуна здійснюються вимикачем.

Обертання від електродвигуна через гнучкий вал передається безпосередньо робочому інструменту (шкребку). Гострі крайки гвинтових канавок шкребка, обертаючись, видаляють луску при легкому дотику до неї.

Правила експлуатації машин для очищення риби. Перед початком роботи електродвигун кріплять до поверхні робочого столу. Якщо ж двигун був встановлений раніше, то перевіряють надійність його кріплення і у разі необхідності регулюють гвинтовий притиск. Потім вмикають електродвигун в електромережу. Підготовлену до очищення рибу укладають на обробну дошку і, переконавшись у справності кріплення гнучкого вала до електродвигуна і рукоятки, вмикають електродвигун.

Тримаючи рибу лівою рукою за хвостовий плавець, правою водять шкребком по тушці від хвостової частини до голови. Потім рибу очищають з іншого боку. Після закінчення роботи шкребок промивають у гарячій воді при увімкненому двигуні. Рукоятку очищають від луски і насухо протирають.

6. Додаткова література

1.Дацишин О.В., Гвоздєв О.В., Ялпачик Ф.Ю., Рогач Ю.П. Механізація переробки і зберігання плодоовочевої продукції: навч. посібник / за ред.. О.В. Дацишина. К.: Мета, 2003. 288 с.

2. Шмат К.І, Діневич Г.Ю., Караманов В.В., Іванов Г.І.Технологія і обладнання для зберігання і переробки сільськогосподарської продукції: навч.посіб. Херсон: Олді – плюс, 2002. 206 с.

3. Дейниченко Г.В., Ефимова В.А., Постнов Г.М. Оборудование предприятий питания. Справочник. Ч. 1. Харьков. Мир Техники и Технологии. 2002. 256 с

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width