ТЕМА 16. Подрібнювальне і різальне устаткування

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Устаткування закладів готельно-ресторанного бізнесу ☑️ |

| Книга: | ТЕМА 16. Подрібнювальне і різальне устаткування |

| Надруковано: | Гість-користувач |

| Дата: | пʼятниця, 9 січня 2026, 17:59 |

Зміст

- 1. План

- 2. 1. Характеристика процесів подрібнення харчових продуктів

- 3. 2. Машини для подрібнення сухих твердих продуктів

- 4. 3. Машини для подрібнення варених харчових продуктів

- 5. 4. Протиральні машини та механізми

- 6. 5. Машини для нарізання продуктів

- 7. 6. Машини для розрізання м’яса та риби

- 8. 7. М'ясорозпушувачі

- 9. 8. Машини для нарізання хліба

- 10. 9. Машини для нарізання гастрономічних товарів (слайсери)

- 11. Додаткова література

1. План

1. Характеристика процесів подрібнення харчових продуктів;

2. Машини для подрібнення сухих твердих продуктів;

3. Машини для подрібнення варених харчових продуктів;

4. Протиральні машини та механізми;

5. Машини для нарізання продуктів;

6. Машини для розрізання мяса та риби;

7. Мясорозпушувачі;

8. Машини для нарізання хліба;

9. Машини для нарізання гастрономічних товарів (слайсери).

Ключові слова: подрібнення, різання, протирання, мясорозпушувачі, хліборізки, слайсери.

2. 1. Характеристика процесів подрібнення харчових продуктів

Процес зменшення розмірів вихідного продукту до заданих розмірів кінцевого продукту називають подрібненням. Розрізняють два види подрібнення: дроблення, при якому подрібнений матеріал не має певної форми, і різання, коли одночасно зі зменшенням розміру частинкам надається певна форма. Подрібнення харчових продуктів широко застосовують у закладах ресторанного господарства під час виготовлення панірувальних сухарів, цукрової пудри, мелених спецій, подрібнених горіхів, пюреподібних продуктів із варених овочів, фруктів, сиру, під час нарізання овочів, фруктів, м’яса, хліба, сиру, ковбаси, шинки, масла вершкового та інших продуктів.

Залежно від характеру діючих сил розрізняють подрібнення роздавлюванням, розривом, розколюванням, ударом, стиранням та зрізуванням. На практиці застосовують, як правило, одночасно декілька способів подрібнення: роздавлюванням і стиранням, розколюванням й ударом, стиранням і зрізуванням тощо. Процес подрібнення характеризується ступенем подрібнення

Розрізняють такі розмірні класи подрібнення продуктів: великий – з розміром шматків продукту після подрібнення 250...40 мм; середній – 40...10 мм, дрібний – 10...1 мм, тонкий – 1...0,1 мм і колоїдний – до 0,001 мм.

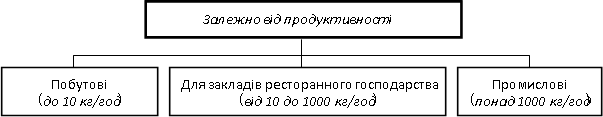

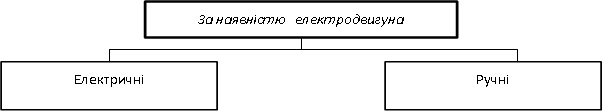

Усе подрібнювальне устаткування, що застосовується в закладах ресторанного господарства, можна класифікувати за такими основними ознаками:

– за функціональним призначенням: для подрібнення твердих харчових продуктів (розмелювальні машини та механізми); для подрібнення м’яких харчових продуктів (протиральні машини та механізми); для різання харчових продуктів (овочерізки, м’ясорубки, м’ясорозпушувачі, хліборізки, машини для нарізання гастрономічних товарів тощо);

– за структурою робочого циклу: періодичної та безперервної дії;

– за розташуванням робочих органів: вертикальне та горизонтальне;

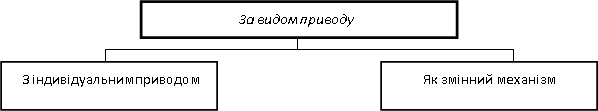

– за видом приводу: з індивідуальним приводом і як змінні механізми.

Загальні вимоги, яким повинна відповідати будь-яка машина (механізм) для подрібнення, зводяться до такого:

– отримання якісно подрібненого продукту (подрібнені на розмелювальних машинах тверді продукти повинні мати однаковий ступінь подрібнення без великих шматочків; протерті на протиральних машинах продукти мають становити собою однорідну дрібнозернисту масу, без грудочок; подрібнені на різальному устаткуванні частинки повинні мати задану форму та розміри й гладку поверхню зрізу);

– можливість швидкої та легкої зміни ступеня подрібнення;

– зносостійкість робочих органів, не допускається потрапляння шматочків металу в продукт, що подрібнюється;

– відсутність зайвого подрібнення (перевитрати електроенергії та погіршення якості готового продукту);

– можливість негайного видалення подрібненого продукту з робочої камери;

– можливість швидкої та легкої заміни зношених робочих органів й інших частин;

– наявність запобіжних пристроїв.

3. 2. Машини для подрібнення сухих твердих продуктів

У закладах ресторанного господарства застосовують розмелювальні машини та механізми, що розрізняються за будовою робочих органів: конусні (МИ, МИП-II-1), дискові (МИК-60, МКК-120 тощо) та вальцьові (МДП-II-1). Ці машини й механізми призначені для подрібнення сухарів, цукру, круп, спецій, солі та інших сухих твердих продуктів.

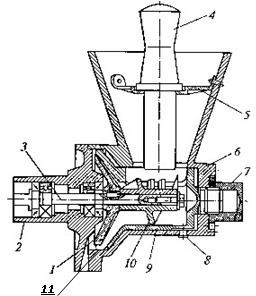

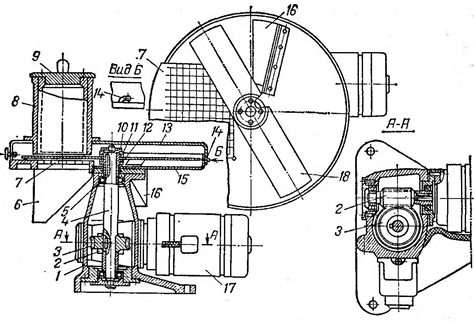

Механізм для подрібнення сухарів та спецій МИ (рис. 5.1) складається з корпусу, робочих органів, хвостовика, механізму для регулювання проміжку між робочими органами. Корпус 6 виконаний у вигляді пустотілого циліндра й усіченого конуса разом із завантажувальною лійкою, усередині якої встановлена запобіжна решітка 5 з отвором для штовхача 4. На корпусі закріплений хвостовик 2 для встановлення механізму в горловині приводу.

Рисунок 5.1 – Механізм для подрібнення сухарів та спецій МИ:

1 – тертковий диск; 2 – хвостовик; 3 – вал; 4 – штовхач; 5 – решітка запобіжна; 6 – корпус; 7 – гайка; 8 – гвинт; 9 – тертковий барабан; 10 – шнек; 11 – розвантажувальний пристрій

У корпусі розміщений тертковий барабан 9, що переходить у конічну рифлену поверхню, і тертковий диск 1, що також має конічну рифлену поверхню. Тертковий диск та шнек 10 закріплені на горизонтальному валу 3 за допомогою болта й шайби. Вал установлений на двох шарикопідшипниках та ущільнений манжетами. Кінець вала виконаний у вигляді шпильки для з’єднання з валом приводу й передачі руху від нього до вала механізму.

Шнек забезпечує безперервну подачу продукту до розмелювальних поверхонь, а також попереднє подрібнення в циліндричній частині барабана. Продукт подрібнюється в основному в проміжку між конічними рифленими поверхнями терткового диска й барабана. Карбовані поверхні становлять собою спірально розташовані зубці прямокутного профілю змінної висоти. Від центру до периферії розміри зубців зменшуються, а кількість їх зростає, що дозволяє

збільшити ступінь подрібнення й забезпечити транспортування подрібненого продукту до розвантажувального пристрою. Ступінь помелу регулюється гайкою 5. Під час обертання гайки тертковий барабан переміщується вздовж вісі вала 3 за напрямними гвинтами 5. Мінімальний проміжок між диском і барабаном становить 0,2 мм. Напрям обертання гайки 7 для отримання необхідної величини помелу зазначається на торцевій стінці гайки стрілками з написами

«Крупно» та «Дрібно». Щоб запобігти зависанню продукту в завантажувальній лійці, користуються штовхачем. Розвантажувальний пристрій 11 виконано у вигляді вертикального лотока прямокутного перерізу.

Принцип дії. Продукт, що знаходиться в завантажувальній лійці, захоплюється шнеком, попередньо подрібнюється його спіральними лопатевими поверхнями та пересувається в проміжок між рифленими розмелювальними поверхнями, де подрібнюється до заданих розмірів. Одночасно подрібнений продукт вивантажується через розвантажувальний пристрій.

Механізм для подрібнення сухарів та спецій МИП-II-1 за призначенням і конструкцією аналогічний механізму МИ. Відмінність полягає в тому, що на робочому валу встановлено два конічних підшипника, а запобіжна сітка має пристрій з більшою висотою циліндричного отвору для встановлення штовхача.

Дискова машина для розмелювання кави МИК-60 (рис. 5.2) складається з електродвигуна, робочої камери, робочих органів (обертове та нерухоме жорна), механізму регулювання проміжку між жорнами, розвантажувального та завантажувального пристроїв.

Усередині корпусу 4 машини на гумових амортизаторах 3 встановлено електродвигун 5.

Основу 2 машини встановлено на гумових опорах 1.

Рисунок 5.2 – Дискова машина для розмелювання кави МИК-60: 1 – опора гумова; 2

– основа; 3 – амортизатор гумовий; 4 – корпус; 5 – електродвигун; 6 – камера робоча; 7 – жорно, що обертається; 8 – лопатка; 9 – жорно нерухоме; 10 – кришка знімна; 11 – рукоятка; 12 – пастка магнітна; 13 – бункер завантажувальний; 14 – кришка відкидна; 15 – кільце; 16 – електровібратор; 17 – втулка різьбова; 18 – пружина демпферна; 19 – фланець; 20 – труба; 21 – пакет; 22 – планка

До верхнього фланця електродвигуна кріпиться корпус робочої камери 6. На валу електродвигуна закріплений рухомий диск, а на ньому обертається жорно 7 з лопаткою 5. До

верхнього торця робочої камери кріпиться знімна кришка 10 із механізмом регулювання проміжку між жорнами, що розташовані горизонтально. Механізм регулювання складається з рукоятки 11, кільця 15 із внутрішніми зубцями, різьбової втулки 17 із диском, зовнішніми зубцями й фланця 19 із різьбовим хвостовиком. До хвостовика кріпиться нерухоме жорно 9.

Для пом’якшення ударних навантажень під час потрапляння твердих сторонніх предметів між жорнами служать демпферні пружини. У верхній частині корпусу, у горловині завантажувального бункера 13 установлена магнітна пастка 12. Завантажувальний бункер закривається відкидною кришкою 14.

Принцип дії. Відрегулювавши необхідний проміжок та відкривши кришку, у бункер завантажують зерна кави, а на трубу 20 надягають пакет 21, попередньо віджавши планку 22. Потім, відпустивши планку, притискають пакет до труби і вмикають електродвигун.

Кава із завантажувального бункера надходить самопливом у простір між жорнами і подрібнюється, а далі за допомогою лопаток викидається в трубу для вивантаження. Труба коливається за допомогою електровібратора 16, тим самим забезпечується видалення із робочої камери всієї кави без залишку.

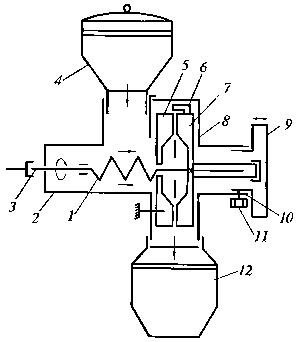

Механізм для розмелювання кави МКК-120 (Польща) (рис. 5.3). Механізм дисковий, з вертикальним розташуванням робочих органів. Складається з корпусу, чавунної кришки, робочих органів, механізму регулювання проміжку між робочими органами, двох бункерів.

У корпусі 2 розміщені шнек 1 та нерухоме жорно 5. Обертове жорно 7 із лопаткою 6 установлене в кришці 8 та отримує обертання від робочого вала 3. Проміжок між жорнами регулюється за допомогою гайки 9, яка нагвинчується на хвостовик 10 із різьбленням.

Рисунок 5.3 – Механізм для розмелювання кави МКК-120: 1 – шнек; 2 – корпус; 3 – вал робочий; 4 – бункер завантажувальний; 5 – жорно нерухоме; 6 – лопатка; 7 – жорно, що обертається; 8 – кришка; 9 – гайка; 10 – хвостовик; 11 – гвинт; 12 – бункер приймальний

Принцип дії. Механізм приводиться в дію універсальним приводом MKN11. Обертання від вала приводу передається робочому валу, на якому насаджені шнек і рухоме жорно. Продукт із завантажувального бункера 4 подається самопливом до шнека, попередньо подрібнюється ним і просувається до жорен. Остаточно продукт подрібнюється між жорен. Проміжок між ними регулюють під час роботи механізму. Для цього спочатку відгвинчують гвинт 11, потім установлюють регулювальну гайку 9 на потрібний ступінь помелу та знову загвинчують гвинт. Подрібнений продукт під дією власної ваги надходить до приймального бункера 12.

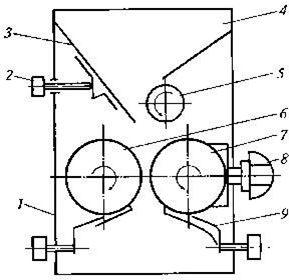

Вальцьовий механізм МДП-II-1 (рис. 5.4) призначений для дроблення ядер горіхів і розтирання їх до борошняної маси, а також для розтирання маку. Складається з корпусу, робочих

органів (двох валків), двох скребків, завантажувального бункера, механізму регулювання проміжку між валками. У верхній частині прямокутного корпусу 1 розташований завантажувальний бункер 4. У бункері встановлені живильний валок 5 і шибер 3, за допомогою яких продукт подається в проміжок до розмелювальних валків. Положення шибера фіксується гвинтом 2. Валок 6 – стаціонарний із гладкою поверхнею, валок 7 – змінний, швидкознімний із рифленою або гладкою поверхнею. Валок 7 замінюють за допомогою витяжної шпонки.

Проміжок між валками регулюють від 0 до 2,5 мм за допомогою двох рукояток 5. У разі одночасного обертання рукояток повзуни переміщуються по напрямних і відсувають змінний валок від стаціонарного або наближають до нього. Розмелювальні валки обертаються з різною частотою назустріч один одному. У нижній частині до циліндричних поверхонь розмелювальних валків установлені на осях два скребки 9, що очищають поверхні розмелювальних валків від прилиплих частинок продукту.

Рисунок 5.4 – Вальцьовий механізм МДП-II-1: 1 – корпус; 2 – гвинт; 3 – шибер; 4 – бункер завантажувальний; 5 – валок живильний; 6, 7 – валки розмелювальні; 8 – рукоятка; 9 – скребок

Принцип дії. Продукт із бункера в певній кількості, що залежить від величини проміжку між шибером та живильним валком, подається в проміжок між розмелювальними валками, де подрібнюється. Далі під дією власної маси продукт падає в приймальну тару. Для крупного помелу проміжок має бути не більше ніж 1,5 мм; для розтирання маку – 0,2 мм. Прилиплі частинки скребками знімаються з поверхонь валків і також направляються до приймальної тари.

Правила експлуатації розмелювальних машин і механізмів

Перед початком роботи перевіряють надійність закріплення механізму до приводу, потім вмикають привід і перевіряють роботу механізму на холостому ходу. Далі машину (механізм) вимикають, регулюють проміжок (для МИК-60, МИ, МИП-ІІ-1 і МДП-ІІ-1), для МКК-120 проміжок регулюють на ходу. Після регулювання проміжку знову вмикають машину (механізм) і завантажують підготовлений продукт. Попередньо потрібно підставити під розвантажувальний бункер приймальну тару, для МИК-60 необхідно прикріпити за допомогою планки пакет. Під час експлуатації забороняється проштовхувати продукт руками або будь-якими предметами, крім штовхача, оскільки це може призвести до травми рук або поломки машини. У міру зносу жорен, а також залежно від необхідного ступеня подрібнення різних продуктів періодично регулюють проміжок і замінюють зношені жорна. Якщо машина чи механізм не забезпечує дрібного помелу, то, найімовірніше, зубці жорен забилися продуктами або встановлений великий проміжок. У валковому механізмі МДП-II-I у разі великого проміжку між скребками та поверхнею валків продукт може залишитися на поверхні валка та знову потрапити в зону подрібнення. Щоб уникнути цього, необхідно за допомогою гвинта притиснути скребок до поверхні валка. Машини (механізми) мають утримуватися в чистоті. Щодня необхідно проводити санобробку машини: промивати її теплою водою та насухо протирати тканиною.

4. 3. Машини для подрібнення варених харчових продуктів

Машини і механізми для отримання пюреподібних продуктів.

Для отримання пюреподібних продуктів залежно від способу впливу на продукт застосовують три групи машин.

До I групи належать машини, в яких продукт подрібнюється під дією високочастотних коливань. Машини цієї групи призначені для тонкого подрібнення продуктів. Отримані після подрібнення дрібнодисперсні харчові пасти із сиру, варених овочів, круп, м’яса та риби використовують для дитячого й дієтичного харчування.

До II групи належать машини, в яких продукт розрізається кромками сита й продавлюється лопатями через його отвори. Використовують комбінований спосіб подрібнення – роздавлювання, стирання й різання. Машини цієї групи застосовують для приготування пюре з варених картоплі, овочів, фруктів, м’ясних і рибних продуктів, а також сиру тощо.

До III групи належать машини, в яких продукт подрібнюється лопаттю, що швидко обертається. Одночасно відбувається перемішування продукту. Вітчизняні машини цієї групи застосовують для приготування тільки картопляного пюре безпосередньо в котлі. Машини закордонного виробництва з подібним принципом роботи застосовуються для приготування всіх видів тонкоподрібненої технологічної продукції. При цьому для подрібнення застосовують високообертальні лопатеві ножі в поєднанні із продавлюванням через отвори сита, установленого разом із лопатевими ножами в протиральній головці. Останню легко й просто можна переміщувати вручну або механізованим способом по всьому об’єму котла.

Вимоги до якості продукту до та після протирання. Овочі надходять на протирання очищеними від шкірки, без вічок, звареними, без відвару. Температура овочів, що протираються, має бути не нижче ніж 85° С. Крупи й бобові повинні бути звареними у вигляді рідких каш, а для супів-пюре – з відваром.

Сир протирають без попередньої обробки. Яблука подають на протирання промитими, очищеними від серцевини, печеними.

Загальні технологічні вимоги до протертих продуктів: пюре має становити собою пишну, однорідну, дрібнозернисту масу, без волокнистих пучків, розмір окремих частинок якої не повинен перевищувати 0,5 мм для машин типу МИВП та 1…2 мм – для протиральних машин і машин типу МКП-60. У готовому пюре не допускається наявність неподрібнених шматочків, шкірки і вічок. Картопляне пюре має бути нев’язким, без грудочок, з температурою – не нижче ніж 80 °С. Під час протирання бобових, рідких каш, яблук, груба шкірка та оболонка зерен мають залишатися на ситі. Колір пюре повинен відповідати кольору вихідного продукту.

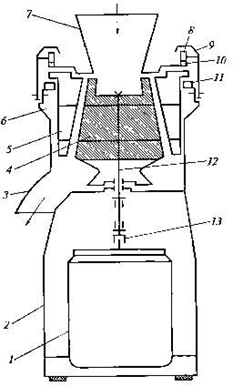

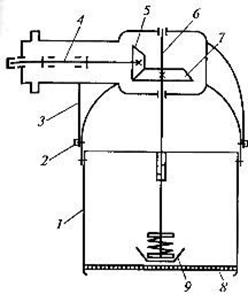

Машина для тонкого подрібнення варених продуктів МИВП (рис.5.5) машина призначена для отримання тонкоподрібнених харчових продуктів для дитячого та дієтичного харчування. Розмір частинок для 80% протертої маси не повинен перевищувати 250 мкм, для решти 20% – не більше ніж 500 мкм. Машина МИВП складається з корпусу, основи, електродвигуна, робочих органів (ротора та статора), завантажувального бункера, механізму регулювання проміжку між робочими органами, розвантажувального лотока.

На плиті станини 2 встановлено електродвигун 1, вал якого через муфту 13 з’єднаний з приводним валом 12.

На привідному валу змонтований ротор 4, що має форму усіченого конуса. Ротор складається з трьох зон, що відрізняються одна від одної розміром і кількістю циліндричних канавок. У першій зоні 56 канавок, у другій – 80, у третій – 120. В усіх трьох зонах ротора канавки розташовані під кутом до твірної конуса. Другою поверхнею, що подрібнює, служить статор 5, що має так само, як і ротор, форму усіченого конуса, що складається з трьох зон. На внутрішній поверхні ротора вздовж твірної також нанесені канавки. Статор легко вставляється, фіксується та виймається з корпусу 6. Зверху він притискається до корпусу завантажувальним бункером 7, на торці якого передбачено два торцевих ексцентрика 10, що замикають бункер двома роликами 8 під час повороту його за годинниковою стрілкою. Осі роликів жорстко закріплені на кронштейнах 9, сполучених із корпусом машини. Розмір радіального проміжку між статором і ротором визначає регулювальне кільце 11, установлене в розточенні корпуса. Кільце лежить на трьох опорних штифтах і завдяки ступінчастій торцевій поверхні може встановлюватися на різній висоті, що відповідає 1-му, 2-му та 3-му ступеню подрібнення продукту. У разі нижнього положення статора радіальний проміжок дорівнює 0,2 мм, у разі середнього – 0,4 мм, у разі верхнього – 0,6 мм. У нижній частині корпусу є вікно та лотік 3 для виходу готового продукту.

Рисунок 5.5 – Машина для тонкого подрібнення варених продуктів МИВП: 1 – електродвигун; 2 – станина; 3 – лотік розвантажувальний; 4 – ротор; 5 – статор; 6 – корпус; 7 – бункер завантажувальний; 8 – ролик; 9 – кронштейн; 10 – ексцентрик; 11 – кільце регулювальне; 12 – вал; 13 – муфта

Принцип дії. Ротор через муфту отримує обертання від високообертового електродвигуна. Продукт надходить із завантажувального бункера в проміжок між ротором, який швидко обертається, і нерухомим статором. Подрібнюється продукт під дією високочастотних силових коливань, зумовлених його контактом із виступами й западинами ротора та статора. Подрібнений продукт надходить у приймальний лотік.

Правила експлуатації машини для тонкого подрібнення варених продуктів.

Машину збирають та встановлюють необхідний проміжок між ротором і статором. Для цього ставлять регулювальне кільце в положення 1, 2 або 3. Завантажувальний бункер установлюють на корпус і повертають за годинниковою стрілкою до тих пір, поки торцеві ексцентрики не будуть замкнені роликами. Лотік для виходу готового продукту закріплюють за допомогою двох відкидних гвинтів і встановлюють приймальну ємність. Далі подають напругу, натискаючи кнопку «Мережа» і під час натискання на кнопку «Пуск» вмикають електродвигун. Підготовлений продукт завантажується в бункер під час обертання ротора. Коли подрібнення основної маси закінчено, натискають кнопку «Стоп», відкривають відкидну кришку вихідного лотока і видаляють із нього залишки подрібненого продукту. Після закінчення роботи проводять санітарну обробку машини.

Під час обслуговування машини дотримуються таких вимог: машину надійно заземлюють, регулювання проміжку, заміну деталей, виправлення пошкоджень виконують лише в разі вимкненої машини. Під час завантаження продукту користуються лопаткою, яка додається до машини. Не можна проштовхувати продукти в бункер руками або не призначеними для цього предметами.

5. 4. Протиральні машини та механізми

У закладах ресторанного господарства застосовують такі протиральні машини: МПР-350, МПР-350-01, овочерізально-протиральний механізм МО до приводу ПМ, механізм МОП-II-1 до приводу ПIІ-1, механізм для протирання супів МКZ-20 (Польща), протирально-різальний механізм УММ-7-10 до приводів УММ-ПР і УММ-ПС тощо.

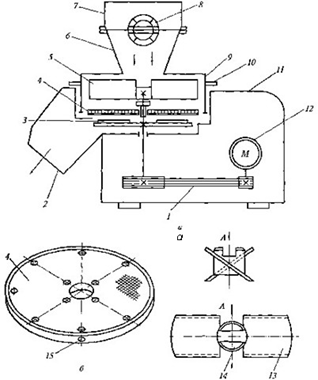

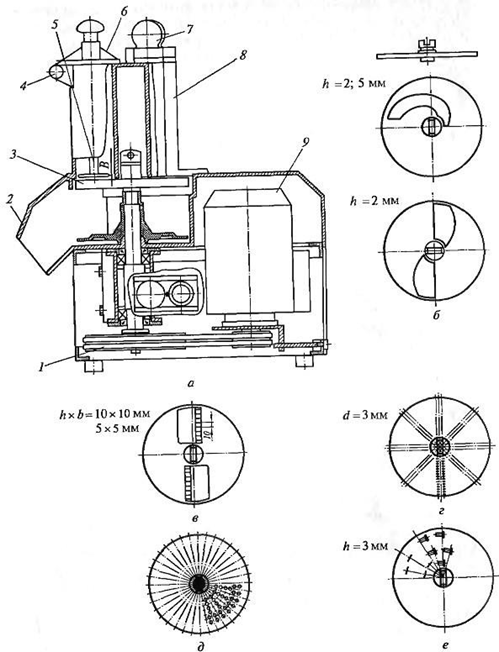

Протирально-різальна машина МПР-350 (рис. 5.6) має три виконання: МПР-350 – для нарізання сирих і протирання варених продуктів, МПР-350-01 – для протирання варених продуктів, МПР-350-02 – для нарізання сирих продуктів. Машина складається з корпусу, електродвигуна, передавального механізму й протирального пристрою. У корпус 11 вмонтовані електродвигун 12, клинопасова передача 1 і привідний вал.

Рисунок 5.6 – Протирально-різальна машина МПР-350: а – принципова схема; б – диск протиральний; в – ротор лопатевий; 1 – передача клинопасова; 2 – лотік розвантажувальний; 3 – скидач; 4 – диск протиральний (сито); 5 – ротор лопатевий; 6 – чаша конічна; 7 – обичайка; 8 – запобіжник; 9 – робоча камера; 10 – штифт; 11 – корпус; 12– електродвигун; 13 – лопаті; 14 – втулка; 15 – гвинт

Клинопасова передача складається з двох шківів, один з яких укріплений на валу електродвигуна й за допомогою клинового паса передає обертальний рух другому шківу, що жорстко закріплений на вертикальному привідному валу. Привідний вал спирається на підшипники, закриті кришками. Вал ущільнений гумовими манжетами. На валу встановлено скидач 3 для подавання протертого продукту в похилий канал, який служить розвантажувальним лотоком 2, а також лопатевий ротор 5. Ротор кріпиться до привідного вала за допомогою спеціального гвинта з лівою різьбою. У корпусі 11 встановлена циліндрична робоча камера 9, яка переходить в конічну чашу 6 з обичайкою 5. До останньої прикріплений запобіжник 8, що забезпечує безпеку роботи. Щоб запобігти повертанню протирального пристрою навколо осі, на корпусі машини встановлений штифт 10. Для кріплення до машини цього пристрою на його корпусі є два приливи з поглибленнями для кріпильних гвинтів. Ротор 5 має втулку 14, на ній закріплені дві лопаті 13, кут нахилу яких під час обертання забезпечує притиснення продукту до протирального диска 4. Протиральний диск має багато отворів діаметром 1; 3; 5 мм, установлюється під лопатевим ротором у розточення корпусу 11 і фіксується гвинтом 15 у пазу розточування.

Робочий проміжок між протиральним диском і лопатевим ротором регулюється гайкою. На лицьовому боці корпусу встановлений пульт керування, на якому змонтовані кнопки, блокувальний вимикач та магнітний пускач.

Принцип дії. Обертання від електродвигуна через клинопасову передачу передається привідному валу, а від нього – лопатевому ротору. Продукт завантажується через отвір в обичайці, надходить у чашу, а далі – в робочу камеру, де захоплюється обертовими лопатями ротора, просувається по протиральному диску, розрізається кромками його отворів та продавлюється через них. Протертий готовий продукт скидачем видаляється з машини в приймальну ємність.

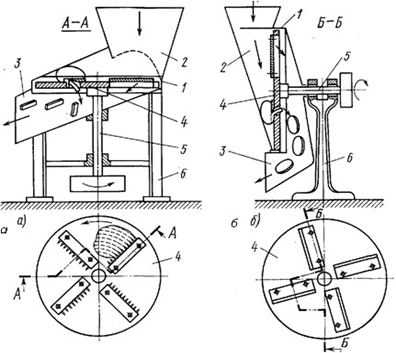

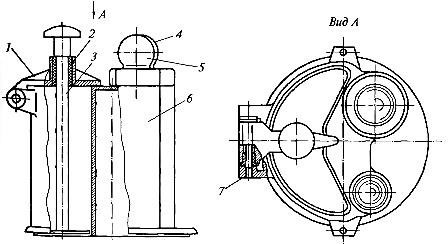

Овочерізально-протиральний механізм МО за призначенням та конструкцією (рис. 5.7) аналогічний протирально-різальній машині МПР-350. Відмінності полягають у такому: механізмом передачі руху служить конічний мультиплікатор, який отримує рух від приводу ПМ, змінено форму завантажувальної лійки та лопатевого ротора, відсутній запобіжник у завантажувальній лійці.

Рисунок 5.7 – Овочерізально-протиральний механізм МО: а – пристрій протиральний; б – ротор лопатевий

Овочерізально-протиральний механізм МОП-IІ-1 за призначенням та конструкцією аналогічний овочерізально-протиральному механізму МО. Відмінність полягає в тому, що на робочому й привідному валах установлені по два конічних підшипники.

Механізм для протирання супів MKZ-20 (Польща) призначений для протирання супів і варених овочів, а також для приготування картопляного пюре (рис. 5.8). Складається з корпусу, бачка й лопаті. У корпусі 3 розміщені привідний вал 4, зубчасті конічні шестерні 5, 7, робочий вал 6. Бачок 1 змонтований на корпусі та закріплений гвинтами 2. На дні бачка на рамі встановлено сито 5. До робочого вала 6 над ситом 8 кріпиться підпружинена протиральна лопать

9. Комплектується механізм двома ситами з отворами діаметром 3 і 6 мм.

Протирально-різальний механізм УММ-7-10 приводиться в дію від приводів УММ-ПР, УММ-ПС та ПУВР-0,4. Складається з лопаті, сита й скидача. У корпус овочерізки, який кріпиться до приводу, вставляють робочий вал 6 (рис. 5.9), на який послідовно насаджуються скидач 5, сито 4 та лопать 3. На корпусі закріплений завантажувальний бункер 1. Продукт штовхачем 2 направляється в завантажувальний бункер, а далі – до обертових лопатей. Протирається продукт обертовими лопатями через нерухоме сито. Протертий продукт направляється скидачем через розвантажувальний лотік 7 до приймальної тари.

Рисунок 5.8 – Механізм для протирання супів MKZ-20 (Польща): 1 – бачок; 2 – гвинт; 3 – корпус; 4 – вал привідний; 5, 7 – шестерні конічні; 6 – вал робочий; 8 – сито; 9 – лопать протиральна

Рисунок 5.9 – Протирально-різальний механізм УММ-7-10: 1 – бункер завантажувальний; 2 – штовхач; 3 – лопать протиральна; 4 – сито; 5 – скидач; 6 – вал привідний; 7 – лотік розвантажувальний

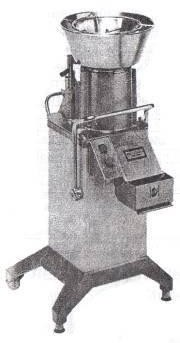

Машина для

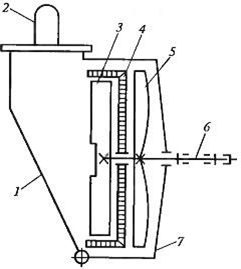

приготування картопляного пюре МКП-60 призначена для приготування картопляного пюре безпосередньо в стравоварильних котлах.

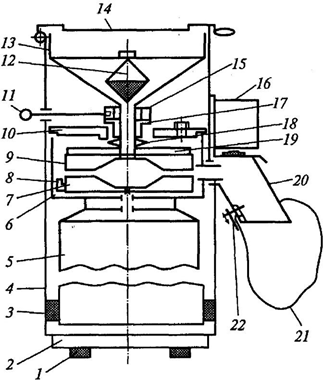

У комплект машини входять перекидний стравоварильний електрокотел КПЕ-60 і підкатний привід. Привід кріпиться на триколісному візку 13 (рис. 5.10), переднє колесо встановлено на вертлюзі і забезпечує маневреність механізму, два колеси – нерухомі.

Спеціальний пристрій 12, установлений на візку, фіксує її відносно котла. На візку змонтована телескопічна колона 11, що складається з двох труб. Внутрішня труба може переміщуватися у вертикальному напрямі за допомогою підйомного механізму. У верхній частині цієї труби закріплено на підставці привід 7, на кожусі якого розташовані станція керування та упор 5. Зовнішня труба встановлена на візку нерухомо і з зовнішнього боку має рукоятку 9 для пересування візка і маховик 10 підйомного механізму.

Головка збивача має конічний зубчастий редуктор 6, горизонтальний вал якого з’єднується з валом приводу. На вертикальному валу розташована швидкознімна з’єднувальна муфта 5 для приєднання лопаті 2. Лопать 2 виконана у вигляді рамки, контури якої збігаються з контуром котла 1. Поперечні пластини рамки заточені й зігнуті під певним кутом. У процесі подрібнення картоплі та збивання пюре котел закривається спеціальною кришкою 4 зі швидкодіючими затискачами 3.

Рисунок 5.10 – Машина МКП-60: 1 – котел; 2 – лопать; 3 – затискувач; 4 – кришка; 5– муфта з’єднувальна; 6 – редуктор зубчастий конічний; 7 – привід; 8 – упор; 9 – рукоятка; 10 – маховик; 11 – колона телескопічна; 12 – пристрій фіксуючий; 13 – візок

Принцип дії. Після того, як картопля буде зварена до готовності, а відвар злитий, візок з приводом вручну підкочують до котла. Для зручності встановлення збивача привід за допомогою маховика піднімають у верхнє крайнє положення, а після встановлення збивача опускають до упору. Підготовлений до роботи привід вмикають при закритій кришці котла 1. Через 2,5 хвилини в котел 1 через лійку вливають необхідні за рецептурою компоненти. Загальний термін приготування картопляного пюре – 5 хвилин. Після закінчення роботи з котла знімають кришку і збивач. Потім, натискаючи на педаль, від’єднують візок від упору котла і відкочують його в бік.

Машина для приготування картопляного пюре МКП-250 відрізняється від машини МКП-60 тим, що збивач обертається одночасно й навколо своєї осі, і навколо осі котла. Для приготування та збивання 200 кг вареної картоплі потрібно 14...15 хв.

Правила експлуатації протиральних машин і механізмів

Перед початком експлуатації перевіряють санітарний стан машини та її комплектність. Машина має бути надійно заземлена. З’єднання між заземлювальним зажимом і приєднаними до нього частинами повинне мати електричний опір не більше 0,1 Ом. Огляд, перевірку, регулювання, санітарну обробку та часткове розбирання машини необхідно проводити тільки за вимкненого автоматичного вимикача. Знімати та встановлювати робочі органи слід тільки після повної зупинки машини. Під час завантаження продукту забороняється проштовхувати його в робочу зону руками, необхідно користуватися штовхачами. Під час підготовки машини до роботи на вал встановлюють скидач, потім в розточення корпусу – протиральний диск. Закріплюють диск гвинтом, далі надягають на вал втулку з регулювальною гайкою і контргайкою. Після цього встановлюють лопатевий ротор так, щоб паз на втулці збігався із шипом вала, і закріплюють на корпусі відкидними гвинтами протиральні пристрої. Потім вмикають автоматичний вимикач, що знаходиться на виносному щиті, і натискають на кнопку

«Пуск». Підготовлений продукт завантажують у завантажувальний бункер і проштовхують у робочу камеру до робочого органу, що обертається. Після протирання продукту вимикають машину від мережі і проводять її санітарну обробку: знімають з машини протиральні пристрої та робочі органи, очищують їх від продукту, промивають гарячою водою до повного видалення залишків продукту і просушують. Конструкцією машин передбачено блокування увімкнення електродвигуна, для чого в корпусі змонтований блокувальний вимикач. Без встановлення на привідну частину протирального пристрою вмикати машину зі встановленим на ній робочим органом забороняється. Під час експлуатації змінних механізмів МО, МОП-II-1, MKZ-20 і УММ- 7-10 не слід вмикати електродвигун приводу, не закріпивши надійно змінний механізм. У процесі роботи перевіряють та оглядають механізм лише після вимкнення двигуна й повної його зупинки. Під час експлуатації машини МКП-60 необхідно стежити за тим, щоб в пароводяній сорочці котла була вода, а подвійний запобіжний клапан був справним. Під час варіння картоплі не дозволяється залишати котел без нагляду. Під час підйому кришки слід дотримуватися обережності, щоб уникнути опіку рук або обличчя. У разі порушення центрування збивача відносно котла збивач може торкатися його стінки. У цьому випадку необхідно відрегулювати положення приводу.

6. 5. Машини для нарізання продуктів

Машини та механізми для нарізання плодів й овочів. У закладах ресторанного господарства широко використовують овочерізальні машини та механізми для нарізання плодів й овочів скибочками, брусочками, соломкою, стружкою, дольками, кубиками.

Скибочки мають дві паралельні поверхні зрізу, відстань між якими дорівнює товщині скибочки h; довжина й ширина скибочки залежать від розмірів продукту, що нарізається. Брусочки й соломка мають, як правило, два заданих розміри – товщину h і ширину b, довжина l визначається розміром плода. Соломка, порівняно з брусочками, має менший поперечний переріз. Стружка відрізняється від соломки формою поперечного перерізу: соломка має прямокутний поперечний переріз, стружка – у вигляді кругового сегмента. Кубики, призмочки мають три заданих розміри: довжину l, ширину b, товщину h. Дольки мають дві плоскі поверхні зрізу, розташовані під певним кутом α. Усі розміри дольок залежать від розмірів плода.

Під час нарізання овочів до кінцевого продукту висувають такі вимоги:

– частинки продукту повинні мати задану форму й розміри за мінімальної кількості неповноцінних частинок, гладку поверхню зрізу, без тріщин і нерівностей;

– відрізані частинки повинні зберігати свою форму, не руйнуючись;

– під час нарізання з соковитих продуктів не повинен витікати сік, а м'які продукти не повинні сильно деформуватися.

Якість нарізаного продукту залежить від багатьох чинників: способу нарізання (рубанням або ковзанням), форми, гостроти й кута заточування ножів, способу утримання продукту в момент різання.

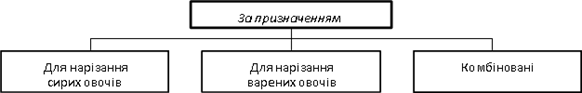

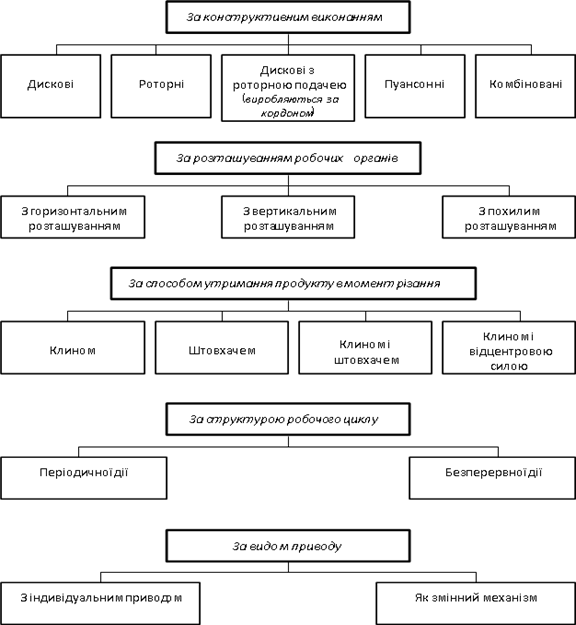

Овочерізальні машини та механізми класифікують за призначенням, конструктивним виконанням, розташуванням робочих органів, способом отримання продукту в момент різання, структурою робочого циклу, видом приводу.

Класифікація овочерізальних машин

Дискові овочерізки призначені для нарізання овочів і фруктів скибочками, брусочками, соломкою і стружкою. Установлюють їх, як правило, у заготівельних цехах закладів ресторанного господарства. На сьогодні в закладах ресторанного господарства застосовують машини (МР0 50-200, МПР350, МПР-350-02, МРО-400-1000) і змінні механізми (МО, МОП-II-1,

MKJ-250, УММ 7-10 тощо) до приводів універсальних кухонних машин. Дискові овочерізальні машини мають принципово однакову будову й розрізняються між собою конструктивним

оформленням окремих елементів, набором і розташуванням робочих органів, габаритними розмірами (рис. 5.11). Робочою камерою дискових овочерізок служить пустотілий циліндр, розташований вертикально, горизонтально або похило. Робоча камера має завантажувальний і розвантажувальний пристрої. Робочим органом овочерізок служать ножі, що закріплені на обертовому опорному диску та мають прямолінійну або криволінійну форму. Для нарізання овочів та фруктів скибочками ножі встановлюють паралельно площині опорного диска на деякій відстані від нього, яка дорівнює товщині скибочок, що відрізаються. Для нарізання плодів та овочів брусочками застосовують комбіновані ножі, що складаються з ножової гребінки з лезами, розташованими перпендикулярно площині опорного диска, і ножа, установленого паралельно площині опорного диска. Для отримання стружки використовують робочі органи у вигляді сталевого листа з отворами, один край яких відігнутий і загострений.

Рисунок 5.11 – Схеми дискових овочерізок: а – з горизонтальним диском; б – з вертикальним диском; 1 – циліндр пустотілий; 2 – завантажувальний пристрій; 3 – розвантажувальний лотік; 4 – опорний диск; 5 – вал привідний; 6 – станина

Нарізають овочі таким чином. Із завантажувального пристрою овочі надходять на обертовий опорний диск і рухаються разом із ним до тих пір, поки не будуть зупинені стінкою камери, що має форму кругового клина («завитка») або циліндра. До опорного диска овочі притискаються в результаті їх заклинювання між похилою поверхнею камери й опорним диском або вручну за допомогою штовхача. Ножі врізаються в нерухомі овочі і відрізають від них шари продукту, які провалюються в отвори опорного диска. Частина плода опускається на опорний диск, знову зупиняється стінкою камери й притискається до опорного диска, після чого з неї зрізується наступний шар. Процес повторюється до тих пір, поки продукт повністю не подрібниться.

Універсальна овочерізальні машина МРО 50-200 (рис. 5.12) призначена для нарізання сирих овочів скибочками, брусочками, соломкою, а також шаткування капусти.

Рисунок 5.12 – Універсальна овочерізальна машина МРО 50-200: 1 – привідний вал; 2 – розвантажувальний пристрій; 3 – підшипники; 4 – гвинт; 5 – корпус; 6 – опорний диск; 7 – завантажувальний пристрій; 8 – гвинт; 9 – втулка; 10 – гайка; 11 – скидач; 12 – електродвигун; 13 – клинопасова передача; 14 – гайка; 15 – кронштейн; 16 – серпоподібний отвір; 17 – круглі отвори

Установлюють машину на амортизаторах на робочому столі в заготівельному цеху. Складається вона з привідної частини, змінних робочих органів і знімного завантажувального пристрою. Привідна частина машини складається з литого алюмінієвого корпусу 5, електродвигуна 12, закріпленого на плиті, що має пази для натягування пасів клинопасової передачі 13, і вертикального привідного вала 1, установленого на конічних роликових підшипниках 3. Натягування в підшипниках регулюють за допомогою гайки 14. Підшипники закриті кришками. На верхній частині вала за допомогою шпонки встановлена втулка 9 із двома виступами, що передають обертання робочим органам. Положення втулки щодо циліндричної частини корпусу, в якій розташовані робочі органи, регулюють гайкою 10 і фіксують гвинтом 4. На втулці 9 закріплений трилопатевий скидач 11, призначений для просування нарізаного продукту до розвантажувального пристрою 2. На верхній кінець привідного вала насаджений опорний диск 6 з ножами. Опорний диск закріплений на валу спеціальним гвинтом 8 і має в нижній частині два пази для зачеплення зі втулкою 9. До комплекту машини входять такі робочі органи: опорний диск із серпоподібними ножами (рис. 5.13, а) для нарізання овочів скибочками, кільцями і напівкільцями завтовшки 2 мм і шаткування капусти, два опорних диски з комбінованими ножами (рис. 5.13, б) для нарізання овочів брусочками перерізом 10 x 10 мм і соломкою перетином 3 x 3 мм, два терткові диски для нарізання овочів стружкою перерізом 0,8 x 1, 2 мм і 3 x 3 мм (рис. 5.13, в). Регулювання товщини нарізання в даній машині не передбачено.

Рисунок 5.13 – Робочі органи універсальної овочерізальної машини МРО 50-200: а – диск із серпоподібними ножами; б – з комбінованими ножами; в – тертковий диск

Опорний диск із ножами розміщений у циліндричній частині литого корпусу машини. Зверху на цю частину корпусу встановлюється знімний завантажувальний пристрій 7, що закріплюється за допомогою зачепу й фіксатора. Для забезпечення безпечної роботи в машині передбачений блокувальний вимикач, який розриває ланцюг живлення електродвигуна при знятому завантажувальному пристрої. Завантажувальний пристрій 7 має литий корпус з двома круглими отворами 17 й одним серпоподібним 16. В отвори вставляють відповідної форми штовхачі. У серпоподібному отворі продукт притискається до опорного диска за допомогою кронштейна 15. Серпоподібний штовхач шарнірно закріплений на кронштейні, який, у свою чергу, шарнірно закріплений на корпусі завантажувального пристрою. Під час повороту кронштейна навколо осі серпоподібний штовхач переміщується всередині отвору. Серпоподібний отвір у завантажувальному пристрої призначено для подачі до ножів попередньо розрізаних на частини качанів капусти, круглі отвори – для інших овочів (картоплі, моркви, буряка, цибулі, редиски, ріпи тощо).

Принцип роботи. Увімкнувши машину, закладають овочі вручну в один з отворів завантажувального пристрою та притискають штовхачами до опорного диска, який обертається. Ножі, що обертаються разом з опорним диском, відрізають від продукту послідовно шар за шаром у вигляді скибочок, кілець, напівкілець, брусків, соломки. У момент відрізання продукт утримується від переміщення стінкою завантажувального отвору та штовхачем. Відрізані частинки продукту проходять в отвори опорного диска, розташовані під ножами, захоплюються обертовим скидачем і подаються в розвантажувальний лотік.

Машини протиральні-різальні МПР-350 та МПР-350-02.

Машина МПР-350 (рис. 5.14) призначена для нарізання сирих та протирання варених продуктів, МПР-350-02 – для нарізання сирих продуктів. Обидві машини мають однаковий привідний механізм. За принциповою будовою вони аналогічні машині МР0 50-200.

Під час нарізання сирих овочів використовуються ручні пристосування (рис. 5.15); вони слугують для завантаження продуктів та подачі їх за допомогою штовхачів до робочих органів.

Машина складається з литого корпусу 8, серпоподібного штовхача 5 і двох циліндричних штовхачів 5. У корпусі 8 для завантаження продуктів виконані три отвори: серпоподібний і два циліндричні. Ці отвори мають висоту трохи більшу, ніж у машині МР0 50-200. Штовхач 5 переміщується вертикально в маточині кронштейна 6 вздовж серпоподібного каналу корпусу, у верхньому положенні він повертається навколо осі 4. Штовхач має спрощену форму порівняно зі штовхачем машини МР0 50-200.

У комплект машин МПР-350, МПР 350-02 входять такі змінні робочі органи: опорний диск 3 із серпоподібними ножами (рис. 5.14, б) для нарізання продукту скибочками, кружальцями, кільцями, півкільцями, а також для шаткування капусти смужками завтовшки 2 або 5 мм, два опорних диска з комбінованими ножами (рис. 5.14, в) для нарізання овочів брусочками перерізом 10x10 мм і соломкою перерізом 5x5 мм; тертковий диск для нарізання овочів стружкою (рис. 5.14, е, д) і диск для тонкого подрібнення продуктів (рис. 5.14, г) з отворами діаметром 3 мм.

Рисунок 5.14 – Машина протирально-різальна МПР-350 та МПР-350-02:

а – вигляд загальний: 1 – передача клинопасова; 2 – лотік розвантажувальний; 3 – опорний диск з ножами; 4 – вісь; 5 – штовхач серпоподібний; 6 – кронштейн; 7 – штовхачі циліндричні; 8 – корпус завантажувального пристрою; 9 – електродвигун; б – опорний диск із серпоподібними ножами; в – опорний диск із комбінованим ножами; г – диск тонкого подрібнення; д – диск тертковий; е – диск шаткувальний

Рисунок 5.15 – Пристосування завантажувальне овочерізальне: 1 – кронштейн; 2 – втулка; 3 – штовхач серпоподібний; 4, 5 – штовхачі циліндричні; 6 – корпус; 7 – вісь

Нарізання продукту в машинах МПР-350 та МПР-350-02 здійснюється так само, як і в овочерізці МР0 50-200.

На рис. 5.16-5.18 показано загальний вигляд, ручні пристосування та робочі органи протирально-різальної машини МПР-350.00 М.

Рисунок 5.16 – Машина протирально-різальна МПР-350.00М

а б в

г д

Рисунок 5.17 – Робочі органи протирально-різальної машини МПР-350-02: а – диск тонкого подрібнення МПР; б – диск тертковий МПР; в – ніж комбінований МПР 5х10; г – ніж дисковий МПР 2 мм; д – диск шаткувальний МПР 4х3

Правила експлуатації дискових овочерізальних машин і механізмів.

Перед початком роботи на дискових овочерізках перевіряють справність заземлення, надійність кріплення машини (механізму) до виробничого столу або приводу універсальної кухонної машини, а також правильність збирання.

Під час експлуатації дискових овочерізок не можна встановлювати або знімати робочі органи при ввімкненій машині або механізмі, направляти і проштовхувати продукт руками, опускати руки в робочу камеру. У конструкції дискових овочерізок МР0 50-200, МР0 400-1000, МПР-350, МПР-350-02 передбачене блокування ввімкнення електродвигуна при знятому овочерізальному пристосуванні. Робота на дискових овочерізках включає наступні операції: установлення змінного робочого органа та завантажувального пристрою, підготовку продуктів до нарізання, нарізання продуктів, санітарну обробку машини або механізму після закінчення роботи.

Перед початком роботи на дискових овочерізальних машинах МР0 50-200 МР0 400-1000, МПР-350 і МПР-350-02 установлюють на валу скидач і відповідний робочий орган, закріплюють на корпусі машини знімний завантажувальний пристрій. Під час нарізання овочів скибочками на вал насаджують опорний диск із криволінійними ножами, брусочками і соломкою – комбінований ніж, стружкою – тертковий диск тощо. Далі під розвантажувальний пристрій машини підставляють приймальну тару, вмикають машину, завантажують в один із завантажувальних отворів підготовлений продукт і притискають його штовхачем до опорного диска з ножами. Після закінчення роботи машину вимикають, знімають завантажувальний пристрій, робочі органи, скидач і проводять їх санітарну обробку. Спочатку видаляють залишки продуктів, комбіновані ножі очищають за допомогою спеціальних прочисток, далі промивають гарячою водою і просушують.

Перед початком роботи овочерізальні механізми (МОП-ІІ-1, МО, МС 10160, УММ-10) прикріплюють до приводу, при цьому хвостовик механізму вставляють у горловину приводу і закріплюють за допомогою ексцентрикового затиску або спеціальних гвинтів. На вал механізму встановлюють скидач і відповідні робочі органи. У корпусі механізму розміщують завантажувальний пристрій, а під розвантажувальний пристрій підставляють приймальну ємність. Вмикають привід і перевіряють роботу на холостому ходу, при цьому опорний диск із ножами повинен обертатися в бік, зазначений стрілкою на корпусі приводу. Для нарізання сирих овочів механізмом МОП-ІІ-1 привід необхідно увімкнути на другу швидкість, для нарізання варених овочів – на першу. Підготовлений продукт завантажують у циліндричні отвори та клинові «завитки» при ввімкненому приводі, у серпоподібний отвір – при зупиненому приводі. Після закінчення роботи овочерізальних механізмів проводять їх санітарну обробку.

У процесі експлуатації дискових овочерізок стежать за гостротою різальних кромок робочих органів та в разі необхідності виконують їх заточування. Для заточування всі прямолінійні і криволінійні ножі знімають з колодок робочих органів. Заточування різальних кромок терткових дисків проводять без зняття терок із корпусу терткового диска.

Пуансонний овочерізальний механізм МС 28-100 (рис. 5.18) призначений для нарізання сирої картоплі. У пуансонному овочерізальному механізмі нарізання овочів здійснюють шляхом продавлювання продукту пуансоном через нерухому ножову рамку. Даний механізм входить у комплект універсальної кухонної машини ПУ-0,6. Робочою камерою механізму є нерухомий пустотілий циліндр 3, виконаний як одне ціле із завантажувальним патрубком 19. Нижнім торцем камера спирається на ножову рамку 2, яка кріпиться до корпусу редуктора 7 за допомогою двох стійок 4 і гайок 1. Стійки закріплені в корпусі редуктора штифтами 11. Корпус редуктора закритий кришкою 15 і пробкою 15. Усередині робочої камери переміщується пуансон

12. До нижнього торця пуансона прикріплена пластинка з виступами 13, призначеними для проштовхування продукту в нерухому ножову рамку. Перебуваючи в крайньому нижньому положенні, пуансон своїм виступом 18 закриває завантажувальний канал, запобігаючи тим самим потраплянню продукту в простір камери над пуансоном. Пуансон здійснює зворотнопоступальний рух, який передається йому в такий спосіб. Привід кухонної машини передає обертання вхідного валу 6, від якого через черв’як 10 і черв’ячне колесо 14 рух передається колінчастому валу 16. Обидва вали спираються на графітобабітові підшипники. Шийка колінчастого вала встановлена в прорізі рамки-куліси 5. Остання має дві пари роликів 9 (підшипників кочення), що рухаються по напрямних корпусу, і шток 5, до якого прикріплений пуансон.

Рисунок 5.18 – Пуансонний овочерізальний механізм МС 28-100: 1 – гайка; 2 – рамка ножова; 3 – камера робоча; 4 – стійки; 5 – шток; 6 – вал вхідний; 7 – корпус редуктора; 8 – рамка-куліса; 9 – ролики (підшипники кочення); 10 – черв’як; 11– штифти; 12 – пуансон; 13 – пластинка з виступами; 14 – колесо черв’ячне; 15 – кришка; 16 – вал колінчастий; 17 – пробка; 18 – виступ пуансона; 19 – патрубок завантажувальний

Під час обертання колінчастого вала його шийка робить рух по колу, у той час як сполучена з нею рамка-куліса здійснює зворотно-поступальний рух. За один оберт колінчастого вала рамка-куліса робить один подвійний хід (угору-вниз).

Принцип роботи. У завантажувальний патрубок вручну подають по одному коренебульбоплоду. У той час, коли пуансон знаходиться у верхньому положенні, бульба скочується на ножову рамку, під час руху пуансона вниз бульба продавлюється ним крізь отвори ножової рамки. Форма нарізки визначається конструкцією ножової рамки: для нарізання продукту брусочками застосовують ножову рамку з квадратними отворами, для нарізання часточками – рамку з отворами, що мають форму кругового сектора.

Правила експлуатації пуансонного овочерізального механізму.

Під час підготовки пуансонів механізму до роботи його встановлюють у горловині приводу універсальної кухонної машини похило, під кутом 30° до вертикальної осі, закріплюють двома спеціальними гвинтами. Ставлять завантажувальний патрубок з порожнистим циліндром, який слугує робочою камерою, між стійками, а знизу на стійки надягають ножову рамку і закріплюють її двома гайками. Вмикають привід і переконуються в правильності збирання овочерізки. Установлюють приймальну ємність для збирання готового продукту. Під час роботи на пуансонній овочерізці овочі опускають по одному в завантажувальний отвір. Одночасне завантаження декількох бульб призводить до збільшення кількості неповноцінних брусків. Порядок підготовки продуктів до переробки, а також санітарна обробка механізму після закінчення роботи такі ж, як і в дискових овочерізках.

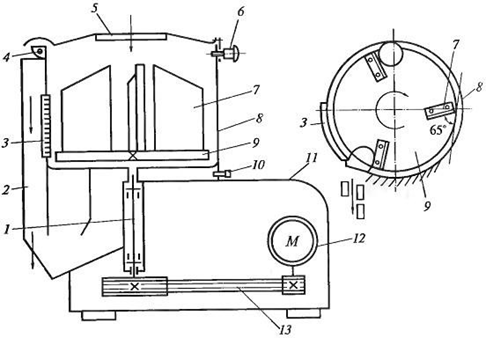

Роторні овочерізальні машини та механізми. Особливість таких овочерізальних машин полягає в тому, що ножі в процесі різання залишаються нерухомими, а продукт переміщується обертовим ротором з лопатями. Роторна овочерізка, як і дискова, входить у комплект універсальної овочерізальної машини МРО 400-1000 (рис. 5.19). Робочою камерою 8 є вертикально розташований литий циліндр, який прикріплюють до корпусу 11 за допомогою зачепу і фіксуючої засувки 10. Зверху на робочу камеру встановлюють відкидну завантажувальну лійку 5, яка повертається навколо осі 4 і стопориться фіксатором 6. У бічній стінці робочої камери виконаний отвір, куди вставляють змінний ножовий блок 3

Рисунок 5.19 – Принципова схема роторної овочерізальної машини МРО 400-1000: 1 – вал вихідний; 2 – канал розвантажувальний; 3 – блок ножовий; 4 – вісь; 5 – лійка завантажувальна; 6 – фіксатор; 7 – лопаті; 8 – камера робоча; 9 – диск; 10 – засувка; 11 – корпус; 12 – електродвигун; 13 – передача клинопасова

Гостра кромка ножа розташовується паралельно твірній робочій камері і виступає

всередину камери на відстань, що дорівнює товщині відрізуваних скибочок. Для нарізання продукту брусочками ножовий блок додатково оснащений ножовою гребінкою, леза якої розташовані перпендикулярно стінці робочої камери. Ножові блоки закріплюють у стінці камери за допомогою вилки і відкидного болта. Усередині робочої камери встановлений ротор, що має литу основу у вигляді диска 9, до якого прикріплені три вертикальні лопаті 5. Лопаті розташовані під кутом 65° до дотичної кола основи ротора. Ротор змонтований на верхньому кінці вихідного вала 1 приводного пристрою машини і закріплений гвинтом з лівою різьбою. Обертання ротора передається від електродвигуна 12 через клинопасову передачу 13. Із зовнішнього боку робочої камери навпроти ріжучих інструментів розташований розвантажувальний канал 2, що переходить у розвантажувальний пристрій машини. На роторній овочерізальній машині овочі нарізаються скибочками завтовшки 3 мм, брусочками перерізом 6х6 мм і 10x10 мм, соломкою перерізом 3х3 мм. Для забезпечення безпечної роботи машина оснащена блокувальним вимикачем, що запобігає вмиканню електродвигуна при знятих робочій камері і завантажувальному пристрої.

Принцип дії. Продукт через завантажувальну лійку завантажують у робочу камеру, де він захоплюється робочими лопатями ротора і подається до нерухомих ножів. При цьому продукт під дією відцентрової сили і лопатями притискається до внутрішньої стінки робочої камери, ковзає по ній і насувається на нерухомі ножі. Під час нарізання скибочками виступаючий над поверхнею робочої камери ніж за кожний оберт відрізає від продукту шар, який дорівнює товщині скибочки. При нарізанні брусочками, соломкою шар продукту спочатку надрізається ножовою гребінкою, а потім – ножем, розташованим перпендикулярно ножам ножової гребінки. Відрізані частинки продукту надходять спочатку в розвантажувальний канал, а потім – в розвантажувальний пристрій машини.

Правила експлуатації роторної овочерізальної машини.

Перед початком роботи встановлюють на корпус робочу камеру і закріплюють її фіксатором. Далі відкривають завантажувальну лійку і встановлюють на валу ротор, повертаючи його за лопаті до тих пір, поки він своїм пазом не потрапить на шипи вала. Закріплюють ротор на валу стопором, обертаючи стопор проти годинникової стрілки до упору. Відкривають поворотний канал робочої камери і встановлюють на ній відповідний ножовий блок таким чином, щоб вилки блока увійшли в зачеплення з пальцями робочої камери. Після цього закріплюють блок на робочій камері відкидним болтом з гайкою. Закривають поворотний канал, завантажувальну лійку і фіксують їх фіксатором. Підставляють під вихідний канал приймальну тару, натискають на кнопку «Пуск» і завантажують продукт невеликими порціями. Під час роботи машини не можна знімати робочу камеру, ротор, робочі органи до повної зупинки машини, поправляти і проштовхувати застряглі продукти руками.

Після закінчення роботи натискають на кнопку «Вимкнено», розбирають її, очищають поверхні від продукту, промивають теплою водою, просушують.

Гостра кромка ножа розташовується паралельно твірній робочій камері і виступає всередину камери на відстань, що дорівнює товщині відрізуваних скибочок. Для нарізання продукту брусочками ножовий блок додатково оснащений ножовою гребінкою, леза якої розташовані перпендикулярно стінці робочої камери. Ножові блоки закріплюють у стінці камери за допомогою вилки і відкидного болта. Усередині робочої камери встановлений ротор, що має литу основу у вигляді диска 9, до якого прикріплені три вертикальні лопаті 5. Лопаті розташовані під кутом 65° до дотичної кола основи ротора. Ротор змонтований на верхньому кінці вихідного вала 1 приводного пристрою машини і закріплений гвинтом з лівою різьбою. Обертання ротора передається від електродвигуна 12 через клинопасову передачу 13. Із зовнішнього боку робочої камери навпроти ріжучих інструментів розташований розвантажувальний канал 2, що переходить у розвантажувальний пристрій машини. На роторній овочерізальній машині овочі нарізаються скибочками завтовшки 3 мм, брусочками перерізом 6х6 мм і 10x10 мм, соломкою перерізом 3х3 мм. Для забезпечення безпечної роботи машина оснащена блокувальним вимикачем, що запобігає вмиканню електродвигуна при знятих робочій камері і завантажувальному пристрої.

Принцип дії. Продукт через завантажувальну лійку завантажують у робочу камеру, де він захоплюється робочими лопатями ротора і подається до нерухомих ножів. При цьому продукт під дією відцентрової сили і лопатями притискається до внутрішньої стінки робочої камери, ковзає по ній і насувається на нерухомі ножі. Під час нарізання скибочками виступаючий над поверхнею робочої камери ніж за кожний оберт відрізає від продукту шар, який дорівнює товщині скибочки. При нарізанні брусочками, соломкою шар продукту спочатку надрізається ножовою гребінкою, а потім – ножем, розташованим перпендикулярно ножам ножової гребінки. Відрізані частинки продукту надходять спочатку в розвантажувальний канал, а потім – в розвантажувальний пристрій машини.

Правила експлуатації роторної овочерізальної машини.

Перед початком роботи встановлюють на корпус робочу камеру і закріплюють її фіксатором. Далі відкривають завантажувальну лійку і встановлюють на валу ротор, повертаючи його за лопаті до тих пір, поки він своїм пазом не потрапить на шипи вала. Закріплюють ротор на валу стопором, обертаючи стопор проти годинникової стрілки до упору. Відкривають поворотний канал робочої камери і встановлюють на ній відповідний ножовий блок таким чином, щоб вилки блока увійшли в зачеплення з пальцями робочої камери. Після цього закріплюють блок на робочій камері відкидним болтом з гайкою. Закривають поворотний канал, завантажувальну лійку і фіксують їх фіксатором. Підставляють під вихідний канал приймальну тару, натискають на кнопку «Пуск» і завантажують продукт невеликими порціями. Під час роботи машини не можна знімати робочу камеру, ротор, робочі органи до повної зупинки машини, поправляти і проштовхувати застряглі продукти руками.

Після закінчення роботи натискають на кнопку «Вимкнено», розбирають її, очищають поверхні від продукту, промивають теплою водою, просушують.

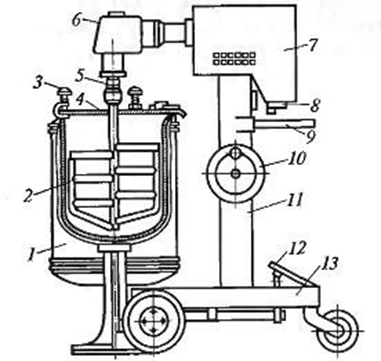

Комбіновані овочерізальні машини призначені для нарізання кубиками, пластинками і брусочками варених овочів, які використовуються для приготування салатів, вінегретів і гарнірів. Нарізання продукту в таких овочерізках здійснюють за допомогою обертових горизонтальних прямолінійних ножів і нерухомої ножової решітки з вертикальними прямолінійними ножами. До комбінованих овочерізок належать машина МРОВ-160 і механізми МО і МОП-II-1. Механізми МО і МОП-II-1, крім нарізання варених овочів, застосовують й для нарізання сирих овочів, а також для протирання продуктів.

Машина для нарізання варених овочів МРОВ-160 складається з електродвигуна 17 (рис. 5.20), черв'ячного редуктора 1, прямолінійного ножа 18, що обертається, нерухомої ножової решітки 7, тарілки 15, кришки 13, завантажувального циліндра 8 і розвантажувального лотка 6, вантажу-штовхача 9. Рух від електродвигуна 17, закріпленого на припливі корпусу редуктора, передається через черв’як 2 і черв’ячне колесо 3 вихідному валу 4, який спирається на радіальні підшипники кочення 5. На хвостовику вихідного вала за допомогою втулок 11, 12 і фасонної гайки 10 закріплений дволопатевий прямолінійний ніж 15. Кожна лопать ножа заточена з одного боку і має робочу грань, звернену до ножової решітки. Регулювання ножа по висоті здійснюється прокладками, що встановлюються між втулкою 12 і ножем. До верхнього торця корпусу редуктора прикріплена штифтом 14 тарілка 15, яка є робочою камерою. У днищі тарілки є два отвори з лотоками, один з яких 6 призначений для виходу нарізаного продукту, інший 16 – для видалення крихти. У днищі тарілки в місці розташування розвантажувального лотка встановлюють змінні нерухомі ножові решітки з чарунками розміром 7,7 x7, 7; 13x13 і 15x31 мм. Зверху тарілка закривається кришкою 13 із завантажувальним циліндром 5.

Кришку надягають на штифт 14 і повертають. У завантажувальний циліндр вставляють вантаж-штовхач 9, який у нижньому положенні спирається своїм буртиком на верхній торець циліндра.

Принцип дії. Вмикають електродвигун, завантажують варені овочі в циліндр і вставляють вантаж-штовхач, який своєю вагою притискає продукт до ножової решітки. Обертовий горизонтальний ніж відрізає від продукту скибочки завтовшки 4 або 6 мм і своєю похилою робочою гранню продавлює їх в чарунку ножової решітки, яка розрізає скибочки в двох взаємно перпендикулярних площинах. При подальшому русі обертового ножа знову відрізані частки продукту виштовхують із чарунок ножової решітки нарізані шматочки, які через розвантажувальний лоток надходять у підставлену тару. Частинки продукту, що прилипли до нижньої поверхні ножа, очищаються закріпленим на тарілці скребком і виходять через лотік для видалення крихти.

Рисунок 5.20 – Машина для нарізання варених овочів МРОВ-160: 1 – редуктор черв’ячний; 2 – черв’як; 3 – колесо черв’ячне; 4 – вал вихідний; 5 – підшипники кочення; 6– лоток розвантажувальний; 7 – ножова решітка; 8 – циліндр завантажувальний; 9 – вантаж-штовхач; 10 – гайка фасонна; 11, 12 – втулки; 13 – кришка; 14 – штифт; 15 – тарілка; 16 – лотік для видалення крихти; 17 – електродвигун; 18 – ніж прямолінійний

Правила експлуатації комбінованих овочерізальних машин

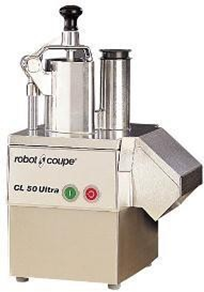

Під час підготовки до роботи перевіряють санітарний та технічний стан овочерізок. Звертають увагу на наявність і надійність захисного заземлення машини і корпусу універсального приводу, наявність захисних огороджень. Корпус змінного механізму встановлюють у горловину універсального приводу і закріплюють. У вікно більшого розміру встановлюють необхідну ножову решітку. Проміжок між ножем і завантажувальним циліндром регулюють встановленням прокладок, що надягають на втулку вала. Проміжок перевіряють спеціальним щупом. Кришку надягають на штифти, повертають у напрямі, вказаному стрілкою. Опускають фіксатор для закріплення ножової решітки. Після складання перевіряють роботу на холостому ходу і приступають до нарізання овочів. Установлюють приймальну тару під розвантажувальні лотоки для нарізаних овочів і крихт. Овочі в завантажувальному циліндрі притискають до ножової решітки штовхачем. У процесі роботи забороняється змінювати ножові решітки, опускати руки в робочу камеру, допомагати вивантаженню нарізаних овочів та ін. Якщо в процесі роботи машина стала «бити струмом», з’явився підвищений шум у редукторі або виникла раптова зупинка, машину необхідно вимкнути, від’єднати від електромережі. Повторне вмикання можна робити тільки після усунення несправності. Після закінчення роботи машину або механізм вимикають від електромережі, проводять розбирання в обсязі, необхідному для проведення санітарної обробки. Робочі інструменти та поверхні, що стикаються з харчовими продуктами, миють гарячою водою, обполіскують, просушують; змазують несолоним харчовим жиром. На ринку України використовується велика кількість овочерізальних машин зарубіжного виробництва. На рис. 5.13…5.15 наведені овочерізки Гамма 5А та CL50 Ultra з їх робочими органами. Овочерізки модельного ряду CL (фірма «ROBOT COUPE», Франція) можуть установлюватись на підприємствах харчування будь-якої потужності, з великим асортиментом блюд. Овочерізки випускаються в настольному та напольному виконанні, що відповідають останнім санітарним стандартам (можливий повний або частковий демонтаж) вузлів, безпосередньо контактуючих з продуктами відсіку нарізання та бункера подачі овочів. Повний набір дисків дозволяє здійснювати такі види нарізання овочів та фруктів: стружка, кільце, соломка, брусочки, кубики.

Корпус овочерізок цільнометалевий, високоміцний, має два завантажувальні отвори. Електродвигун характеризується високою надійністю та довговічністю, змонтований на шарикопідшипниках, що забезпечує його безшумну роботу та відсутність вібрації. Вал електродвигуна виготовлено з нержавіючої сталі, у деяких моделях з полікарбонату.

Усі моделі овочерізок обладнані автоматичним пристроєм повторного запуску машини, що забезпечує кращу ергономічність та швидкість процесу, та магнітною системою захисту, що призводить до зупинки електродвигуна в момент відкривання кришки або неправильного положення штовхача та запобігає доступу до ріжучих частин машини під час роботи.

Овочерізка CL-50 (рис. 5.21) відрізняється від всього модельного ряду CL такими характеристиками:

– наявність відсіку нарізання, кришка та завантажувальний пристрій для овочів виконані з висоміцного сплаву алюмінію;

– площа отвору завантажувального пристрою – 121 см2;

– комплектація набором змінних металевих дисків (31 найменування), у тому числі для нарізання овочів ломтиками, кубиками, нарізання напівфабрикату для картоплі-фрі тощо. Дана модель може встановлюватись на спеціальній підставці з нержавіючої сталі на колесах із розташуванням на ній стандартної ємності для нарізання овочів.

На сьогодні на ринку України використовуються овочерізальні машини зарубіжних фірм «METOS» (Фінляндія), «ROBOT COUPE» (Франція), «GAM», «ZANUSSI» (Італія), «KRONEN», «KUPPERSBUSCH» (Німеччина), «FAM» (Бельгія) та ін.

Овочерізальні машини серії RG (фірма «METOS», Фінляндія) встановлюються в закладах ресторанного господарства будь-якої потужності. Вони призначені для нарізання овочів, фруктів, коренеплодів, грибів кубиками, соломкою, кружальцями. Овочерізальні машини можуть установлюватись на столі або на спеціальній підставці з колесами для транспортування. До корпусу машини кріпиться знімна завантажувальна ємність з отворами. Робоча камера виконана у вигляді циліндра з лотоком для вивантаження продукту. Нарізаний продукт скидачем видаляється із робочої камери до тари. Усі моделі машин, крім «RG-400», мають нахилену робочу камеру. На корпусі машини змонтовані кнопки керування і блокувальний вимикач. Електроблокування виключає можливість вмикання машини за відсутності завантажувальної ємності. Кожна модель овочерізальних машин комплектується різною кількістю різальних робочих органів.

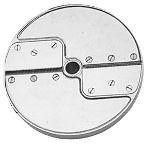

Рисунок 5.21 – Професіональна овочерізальна машина CL-50 Рисунок 5.22 – Овочерізальна машина CL50 ULTRA ROBOT COUPE

а б в

г д

Рисунок 5.23 – Робочі органи овочерізальної машини ROBOT COUPE CL50: а – ніж CL50 28060; б – ніж CL 50 27068; в – ніж CL50 28004; г – ніж CL50 28054; д – ніж CL50 28115

Овочерізка «RG-30» використовується в закладах ресторанного господарства невеликої потужності. Вона встановлюється на столі, має в комплекті 15 дисків, що дозволяє нарізати тверді та соковиті продукти кружальцями, кубиками, брусочками, подрібнювати сухарі, горіхи, терти моркву, сир, капусту.

Овочерізка «RG-200» застосовується для підприємств харчування середньої потужності, комплектується 32 різальними робочими органами. Це дозволяє нарізати сирі та відварені продукти кубиками, кружальцями, соломкою, брусочками. Ця машина відрізняється від інших моделей збільшеними розмірами завантажувального пристрою, за рахунок чого продукти подаються на подрібнення цілими, без попереднього нарізання. Овочерізальними машинами «RG-350» та «RG-400» (рис. 5.24) оснащуються заклади ресторанного господарства великої потужності.

Рисунок 5.24 – Овочерізальна машина «RG-400»

Овочерізка «RG-350» нарізає сирі та відварені овочі, томати, цитрусові, банани кубиками, кружальцями, брусочками; для отримання соломки (стружки) використовуються терткові диски. Завантажувальний пристрій має діаметр 195 мм, це дозволяє завантажувати будь-які продукти цілими.

Машина комплектується двома товкачами. Ручний прес прискорює подачу продуктів у робочу камеру, під час його переведення в положення завантажування овочерізка автоматично вимикається. Пневматичний прес працює від стиснутого повітря, він автоматично подає продукт до різального інструменту. Після заповнення завантажувального пристрою продуктами прес повертається над пристроєм, й овочерізка автоматично вмикається. Машина «RG-400» оснащена двома колесами для переміщення.

Овочерізки модельного ряду «GL» (фірма «ROBOT COUPE», Франція) (рис. 5.25) встановлюються в закладах ресторанного господарства будь-якої потужності з великим асортиментом страв. Овочерізальні машини випускаються з продуктивністю від 40 до 900 кг/год. Усі моделі дозволяють нарізати сирі та варені овочі, фрукти, а також натирати сир, подрібнювати горіхи, панірувальні сухарі, шоколад та інші продукти.

Овочерізки комплектуються великою кількістю робочих органів (до 47 шт.), за допомогою яких забезпечуються різноманітні види нарізки: стружка, кільця, соломка, брусочки, кубики.

Корпус машин має два завантажувальні отвори. Усі моделі овочерізок обладнані автоматичним пристроєм повторного запуску машини. Магнітна система захисту зупиняє електродвигун у момент відкриття кришки або при неправильному положенні штовхача, перешкоджає доступу до різальних частин машин під час їх роботи.

Овочерізальна машина «CUOCOJET» (фірма «GAM», Італія) (рис. 5.25) нарізає моркву, картоплю, перець, томати, селеру та інші овочі кружальцями, соломкою, кубиками. Машина комплектується диском для подрібнення сирів та теркою. Установлюється на столі у заготівельних цехах і не потребує закріплення на робочій поверхні. Робочою камерою є циліндр із завантажувальним та розвантажувальним пристроями. Завантажувальний пристрій виконаний у вигляді невеликої лійки діаметром 56 мм.

Робочим органом машини є ножі, які закріплені на опорному диску, що обертається. Ножі мають прямолінійні та серпоподібні леза. До опорного диска овочі притискаються товкачем. Для контролю безпеки роботи овочерізка оснащена мікровимикачами, які розривають ланцюг живлення електродвигуна при знятому завантажувальному пристрої або у випадку, коли товкач не опущений до упору.

Рисунок 5.24 – Овочерізальна машина GL25 Рисунок 5.25 – Овочерізальна машина

«CUOCOJET»

7. 6. Машини для розрізання м’яса та риби

У закладах ресторанного господарства для дрібного подрібнення м'яса, риби і м'ясопродуктів використовують м'ясорубки, для розпушення порційних шматків м'яса і риби – м’ясорозпушувачі; для нарізання м'яса на бефстроганов – спіральні механізми; для нарізання блоків з риби та субпродуктів – машини для нарізання заморожених продуктів, куттери.

За структурно-механічними властивостями м'ясо і рибу можна віднести до складних продуктів. М'ясо, що піддається подрібненню, складається з м'язової, жирової і більш міцної з’єднувальної тканини.

Під час подрібнення на м'ясорубці до кінцевого продукту висувають такі вимоги: продукт повинен подрібнюватися без залишку, без віджиму соку; частинки повинні мати розміри не більше діаметра отворів останньої ножової решітки.

Під час розпушування насічки повинні бути нанесені рівномірно по всій поверхні порційних шматків і не повинно бути втрат соку.

Під час нарізання м'яса на бефстроганов кінцеві шматочки продукту повинні мати приблизно однакову форму і розміри.

М’ясорубки

М’ясорубки класифікуються за продуктивністю, видом приводу, джерелом руху робочих органів.

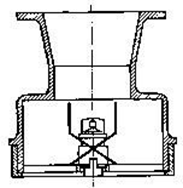

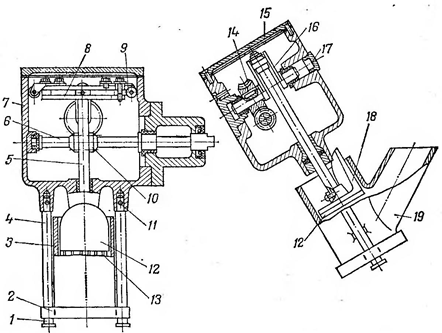

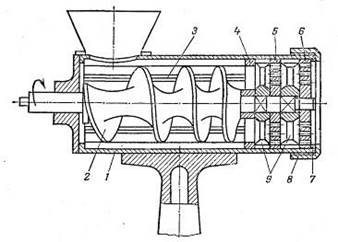

В усіх м'ясорубках принципово однакова будова виконавчого механізму. У корпусі м'ясорубки розташована робоча камера 1 (рис. 5.26) для обробки продукту, що являє собою нерухомий пустотілий циліндр з ребрами 3 усередині, які перешкоджають провертанню продукту щодо робочої камери. Розташування ребер може бути гвинтовим (спіралеподібним) або поздовжнім (паралельним осі робочого циліндра). Напрям гвинтових ребер протилежний напряму витків шнека.

Рисунок 5.26 – Принципова схема м’ясорубки: 1 – робоча камера; 2 – шнек; 3 – ребра; 4 – решітка підрізна; 5, 6 – решітки ножові; 7 – кільце упорне; 8 – гайка натискна; 9 – ножі

Зазвичай застосовують правий напрям ребер, оскільки робочі шнеки м'ясорубок закладів ресторанного господарства виготовляють із лівим напрямом витків. Кут підйому гвинтових ребер різний і становить 35...48°. Гальмівна дія ребер залежить від їх числа, висоти, форми і відстані між ними. Для просування продукту в робочій камері, подачі його до ножів і проштовхування через ножові решітки служить шнек 2, який обертається, з кроком витків, що зменшується в бік розвантаження. Особливість роботи шнека – створення ним тиску, достатнього для просування продукту крізь різальний механізм без віджиму рідкої фази, що міститься в продукті. Коефіцієнт ущільнення продукту, який характеризується відношенням обсягів міжвиткових просторів у місцях розташування першого й останнього витків, дорівнює 2,25...2,4. Кут підйому останнього витка становить 5...11°. Продуктивність шнека і якість готового продукту залежать від числа заходів, зміни кута підйому гвинтової лінії по всій довжині шнека, форми і розміру міжвиткових западин, кількості витків, частоти обертання, довжини шнека, кута підйому і кута профілю останнього витка. Різальний інструмент м'ясорубки складається з нерухомої підрізної решітки 4, ножів 9, що обертаються, і нерухомих ножових решіток 5 і 6 з отворами різних діаметрів.

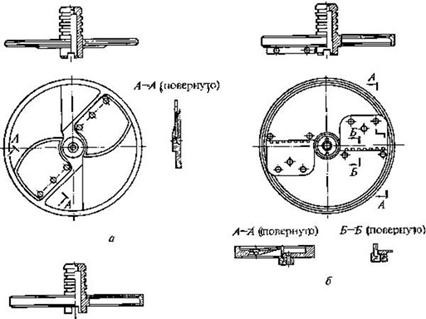

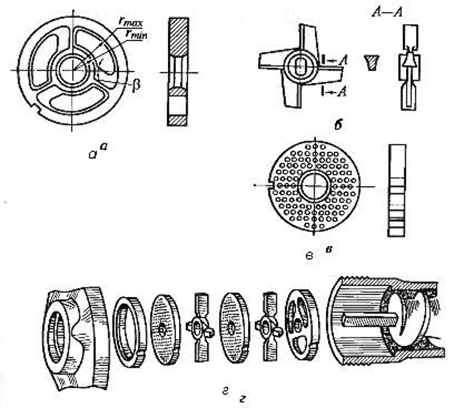

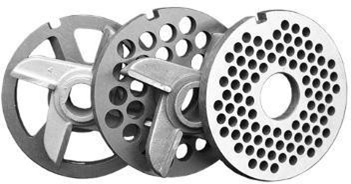

Нерухома підрізна решітка (рис. 5.27, а) складається з внутрішнього і зовнішнього кілець, з'єднаних трьома перемичками, заточеними з одного боку. Різальна кромка перемичок розміщена під гострим кутом до радіусу. Обертові ножі (рис. 5.27, б) мають радіальні леза з двома різальними площинами (обертові двосторонні ножі). Ножі об'єднані в окремі хрестовини, кожна з яких має по чотири променя. Нерухомі ножові решітки (рис. 5.27, в) виконані у вигляді дисків із круглими отворами і є парними різальними деталями з обертовими ножами. У м'ясорубках, що використовуються у закладах ресторанного господарства, різальний інструмент комплектується, як правило, трьома ножовими решітками з отворами діаметром 3, 5 і 9 мм. Осі отворів решіток перпендикулярні площині ножової решітки (прямі отвори). Ножі і решітки надягають на сталевий палець з паралельними лисками, угвинчений у передній торець шнека. Центральний отвір ножа має таку ж форму, що й зовнішній контур пальця шнека, завдяки чому обертання останнього передається ножу. Решітки надягають на палець шнека вільно й утримують від провертання шпонкою, жорстко закріпленою в корпусі м'ясорубки. Щільне прилягання робочих площин ножів і решіток забезпечується упорним кільцем 7 і натискною гайкою 8 (рис. 5.20). Корпус м'ясорубки має спеціальний пристрій, що забезпечує його з'єднання з індивідуальним приводом або корпусом універсальної кухонної машини.

М'ясорубки комплектуються основним набором різальних інструментів для отримання котлетної маси і набором різальних інструментів для великої рубки. В основний набір (рис. 5.27, г) входять підрізна решітка, два двосторонніх ножа, дві ножові решітки з отворами 9 і 3 або 9 та 5 мм й упорне кільце. У набір для великої рубки входять: підрізна решітка, один двосторонній ніж, ножова решітка з отворами 9 мм і два упорних кільця.

Принцип дії. Продукт, нарізаний шматками масою від 50 до 200 г (залежно від розмірів м'ясорубки), подається із завантажувальної чаші в робочу камеру, де захоплюється обертовим шнеком і транспортується ним вздовж камери до різальних інструментів. Напрямні ребра, виконані на внутрішній поверхні камери, запобігають або зводять до мінімуму обертальний рух продукту. Завдяки поступовому зменшенню кроку витків шнека та їх куту підйому продукт, просуваючись вздовж робочої камери, ущільнюється і підходить до робочих інструментів у вигляді суцільної щільної маси. Останній виток шнека, що має найменший крок, натискаючи на продукт, продавлює його в отвори підрізної решітки. Частинки продукту, що пройшли крізь отвори підрізної решітки, відрізаються від основної маси різальними кромками підрізної решітки та різальними кромками обертового двостороннього ножа, що переміщуються по площині підрізної решітки. Потім попередньо подрібнений продукт притискається шнеком до площини першої ножової решітки та вдавлюється в її отвори. Відрізання частинок продукту, які вдавились в отвори, відбувається різальними кромками обертового двостороннього ножа спільно з вхідними кромками отворів ножової решітки. Відрізані частинки продукту проштовхуються крізь отвори першої ножовий решітки з наступними частинками, що вдавились. При виході з отворів першої ножової решітки продукт розрізається різальними кромками другого двостороннього ножа і вихідними кромками отворів першої ножової решітки. Частинки продукту, що пройшли крізь першу ножову решітку і знаходяться в просторі між першою і другою ножовими решітками, за допомогою підпору продукту притискаються до площини другої ножової решітки. На вході в другу решітку продукт подрібнюється так само, як і на вході в першу. На виході з другої решітки продукт має вигляд суцільного потоку у вигляді товстих ниток, які складаються зі злиплих між собою частинок.

У закладах ресторанного господарства застосовують ручну м'ясорубку МИМ-60, м'ясорубки з індивідуальним приводом МИМ-80, МИМ-300, МИМ600, 2ММ, 4ММ, 8ММ, та змінні механізми до універсальних кухонних машин ММП-II-1, ММ, УММ-2, МКМ-82 та інші.

Рисунок 5.27 – Різальні інструменти м’ясорубок: а – нерухома підрізна решітка; б – двосторонній ніж, що обертається; в – решітка ножова; г – основний набір різальних інструментів

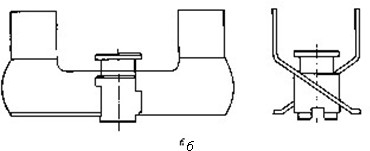

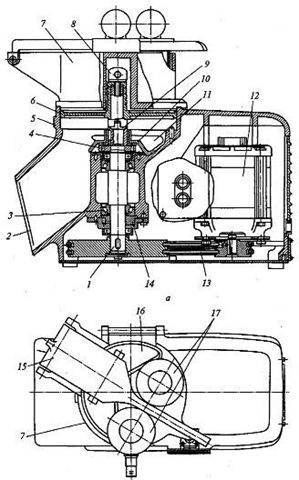

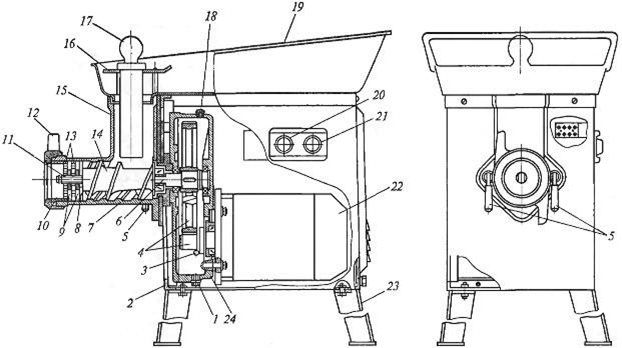

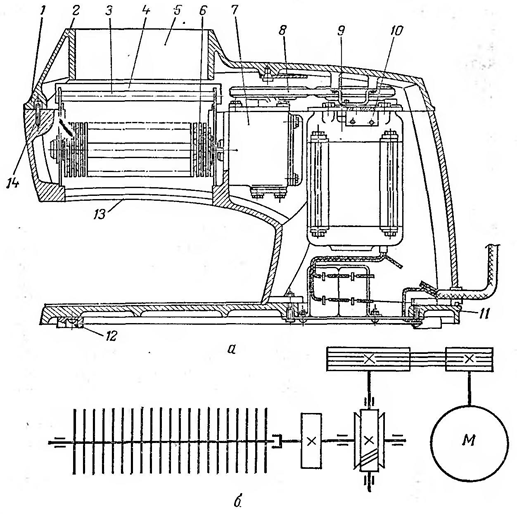

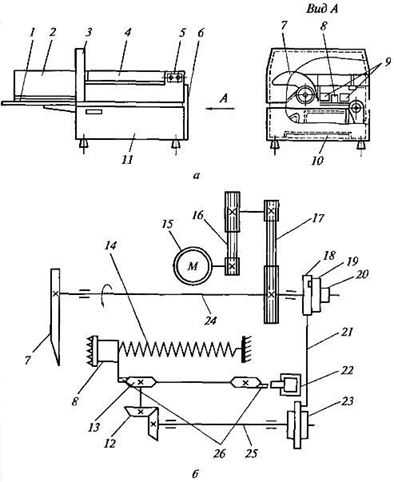

М’ясорубка МИМ-300 призначена для подрібнення м'яса і риби на фарш, повторного подрібнення котлетної маси і набивання ковбас у закладах ресторанного господарства. Складається з м'ясорубки в зібраному вигляді, редуктора, чаші, рами та електродвигуна. М'ясорубка в зібраному вигляді має алюмінієвий корпус 7 (рис. 5.28), в якому обертається шнек 14, затискну гайку 12, упорне кільце 10, двосторонні ножі 9, набір ножових решіток 13 і підрізну решітку 5. На передній частині корпусу м'ясорубки нарізана різьба, на яку нагвинчується затискна гайка, а на задній частині передбачений фланець, яким корпус кріпиться до приводу. Кріплення корпусу до приводу здійснюється затискачами 5 за допомогою різьбових штирів, закріплених на рамі 2. Циліндрична порожнина корпусу (робоча камера) має гвинтові канавки, що покращують подачу продукту до різального інструменту. Шнек являє собою однозаходний гвинт із змінним кроком витків. У хвостовик шнека вгвинчена втулка 6 із пазом, а в передню частину – палець 11, який передає обертання двостороннім ножам. Обертання шнеку передається через паз втулки, установленої на кінець приводного вала з паралельними лисками. Для отримання фаршу різного ступеня подрібнення м'ясорубка забезпечена набором ножових решіток з отворами діаметром 3, 5 і 9 мм. Решітки вставляються в корпус м'ясорубки та утримуються від провертання шпонкою. Ножі і решітки щільно притиснуті один до одного за допомогою упорного кільця і затискної гайки. Чашу 19 установлюють на раму і кріплять до неї гвинтами. Горловина 15 чаші входить в горловину корпусу м'ясорубки. Над завантажувальним отвором розташований незнімний запобіжник 16, що виключає можливість потрапляння руки в шнек м'ясорубки, яка працює. Привід м'ясорубки складається з електродвигуна 22 та одноступінчастого циліндричного понижуючого зубчастого редуктора 4. Привідний вал обертається в двох радіально-упорних підшипниках, запресованих у корпус 24 і кришку 3 редуктора. Щоб запобігти потраплянню масла з редуктора в корпус м'ясорубки, на привідному валу встановлена манжета з кришкою. Електродвигун прикріплений безпосередньо до корпусу редуктора чотирма шпильками, а редуктор – до передньої частини рами чотирма болтами.

Змащування підшипників і зубчастих коліс здійснюється шляхом розбризкування масла, залитого крізь верхній отвір 18 корпусу редуктора. Зливається масло через нижній отвір 1 у корпусі редуктора, що закривається пробкою. Рама виготовлена з кутової сталі і сталевого листа.

Машину встановлюють на виробничому столі.

Рисунок 5.28 – М’ясорубка МИМ-300: 1 – отвір зливний; 2 – рама; 3 – кришка редуктора; 4 – редуктор циліндричний; 5 – затискач; 6 – втулка; 7 – корпус; 8 – решітка підрізна; 9 – ножі, що обертаються; 10 – кільце упорне; 11 – палець; 12 – гайка затискна; 13– решітки ножові; 14 – шнек; 15 – горловина; 16 – запобіжник; 17 – штовхач; 18 – отвір для заливання мастила; 19 – чаша; 20, 21 – кнопки «Стоп» та «Пуск»; 22 – електродвигун; 23 – опора; 24 – корпус редуктора

Параметри, що впливають на якість подрібнення в м'ясорубках.

У процесі подрібнення необхідно забезпечити збереження якості вихідних продуктів. Ця вимога ставиться до продуктів, подрібнення яких може викликати втрату соку. Якість продукту вище, якщо провертання його відносно стінок робочої камери мінімальне, а дія останнього витка шнека на продукт спрямована переважно вздовж осі робочої камери. Для зменшення провертання продукту на внутрішній поверхні робочої камери роблять канавки, а щоб знизити дію останнього витка шнека на продукт у площині різальних інструментів, кути його підйому βn вибирають невеликими (5...10°). Від числа витків шнека істотно залежить продуктивність м'ясорубки. Чим довший шнек, тим менше продукту витісняється до завантажувального пристрою і тим вища продуктивність м'ясорубки. Пояснюється це тим, що витки шнека утворюють лабіринт, перешкоджаючи тим самим витісненню продукту із зони розташування останнього витка (із зони з підвищеним тиском) до завантажувального пристрою. Довжина шнека м'ясорубок становить (2,5...3,8) D, де D – зовнішній діаметр шнека.

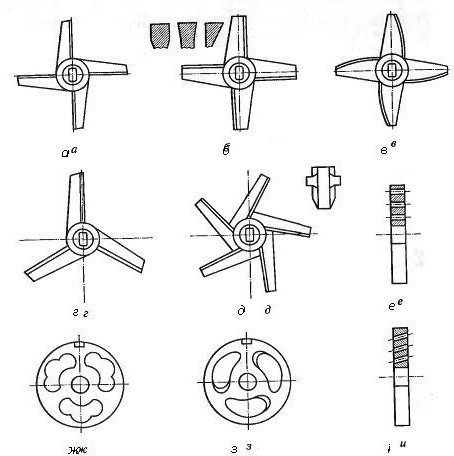

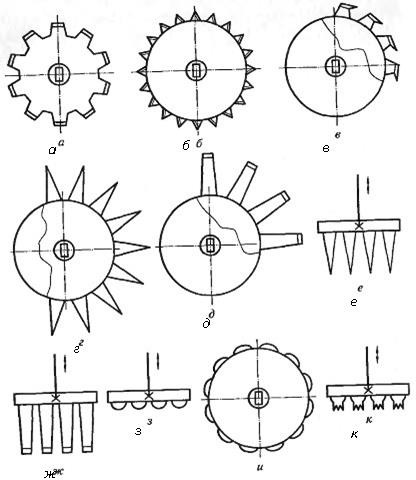

Форми різальних інструментів м’ясорубок. Форма ножів, що обертаються, підрізних і ножових решіток буває найрізноманітнішою. Ножі, що обертаються, крім чотирьох променів (рис. 5.29, а–в), можуть мати три (рис. 5.29, г), п'ять (рис. 5.29, д), шість тощо.