ТЕМА 17. Місильно-перемішувальне устаткування

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Устаткування закладів готельно-ресторанного бізнесу ☑️ |

| Книга: | ТЕМА 17. Місильно-перемішувальне устаткування |

| Надруковано: | Гість-користувач |

| Дата: | пʼятниця, 9 січня 2026, 17:59 |

1. План

1. Характеристика процесу перемішування;

2. Машини і механізми для перемішування продуктів;

4. Збивальні машини;

Ключові слова: перемішування, лопатеві, якірні, рамні, пропелерні мішалки, тістомісильні машини, машини для збивання крему.

2. Характеристика процесу перемішування

У закладах ресторанного господарства широко застосовується перемішування під час приготування різних страв і виробів (мусів, бісквітів, пиріжків, котлет, вінегретів та ін.)

Незалежно від того, що піддається перемішуванню – рідина і газ або рідина і тверде тіло, – розрізняють два способи перемішування: механічне і пневматичне. Вибір способу і методу перемішування зумовлюється агрегатним станом продуктів, які перемішуються, і технологічними вимогами до отриманих сумішей. У закладах ресторанного господарства для перемішування застосовується тільки механічний спосіб.

Сутність процесу під час механічного способу перемішування полягає в тому, що робочі органи місильно-перемішувального устаткування захоплюють частинки продукту, що зустрічаються на їх шляху, багаторазово пересуваючи їх з одного місця на інше в різних напрямках. Робочі органи становлять собою пластини, криволінійні стрижні, фігурні, рамні, пропелерні та інші лопаті, які здійснюють рух у різних площинах (горизонтальній, похилій, і вертикальній). Іноді під час перемішування вологих продуктів між окремими частинками відбуваються хімічні реакції – розчинення одного продукту в іншому, що супроводжуються біохімічними і колоїдними процесами. При цьому відбувається утворення нового однорідного продукту. Подальший вплив робочих органів на продукт за рахунок різних деформацій – стиснення, розтягування, закручування – призводить до утворення однорідної еластичної структури. Інтенсивність механічного впливу місильно-перемішувальних лопатей на оброблюваний продукт характеризується головним чином швидкістю їх відносного руху і поверхнею робочих органів. Як показала експлуатація місильно-перемішуючого устаткування, для приготування м'ясних, рибних та овочевих фаршів, салатів і вінегретів достатньо, щоб робочі органи рухалися тільки в одній площині. При цьому відбувається рівномірний розподіл усіх компонентів у загальному обсязі. Для приготування тіста лопаті повинні здійснювати більш складний рух, забезпечуючи і рівномірний розподіл усіх компонентів в загальному обсязі, і переробку тіста, і його пластифікацію. Для приготування збитих сумішей робочі органи повинні забезпечити технологічний процес, при якому відбуваються рівномірний розподіл компонентів суміші, переробка, пластифікація і насичення суміші повітрям (аерація). Залежно від виконуваного технологічного процесу місильноперемішувальне устаткування можна розділити на три групи: фаршемішалки і механізми для перемішування, тістомісильні машини і збивальні машини.

3. Машини і механізми для перемішування продуктів

Машини, що застосовуються у закладах ресторанного господарства для перемішування продуктів, можуть бути поділені на дві групи: лопатеві і барабанні. До лопатевих належать: фаршемішалки МС 8-150, МВП-II-1 та МС 4- 7-8-20, до барабанних – механізм МС 25-200 для перемішування компонентів під час приготування салатів і вінегретів. Форма лопатей може бути різноманітною – від простого прямокутника до дуже складних конфігурацій. Усі машини і механізми для перемішування є машинами періодичної дії. Пояснюється це їх універсальністю, а також здатністю забезпечити будь-яку продуктивність і будь- яку тривалість процесу обробки.

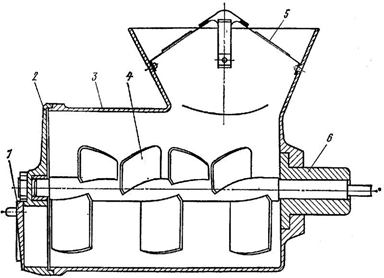

Фаршемішалка (рис. 6.1) складається з робочої камери для обробки продукту і робочих органів. Робоча камера 3 виконана у вигляді нерухомого пустотілого горизонтально розташованого циліндра.

Рисунок 6.1 – Фаршемішалка МС 8-150: 1 – заслонка; 2 – кришка; 3 – робоча камера; 4 – лопаті; 5 – запобіжна хрестовина; 6 – хвостовик

У верхній частині робочої камери є отвір для подачі продукту, що підлягає обробці, і завантажувальна лійка. Зсередини до стінок завантажувальної лійки прикріплена запобіжна хрестовина 5, що запобігає травмуванню рук обслуговуючого персоналу. На одному торці камери передбачено розвантажувальний отвір для готового продукту, який під час процесу перемішування щільно закривається кришкою 2 з рукояткою і заслонкою 1. До іншого торця камери прикріплений хвостовик 6, за допомогою якого механізм приєднується до універсального приводу ПМ-1,1. Усередині робочої камери встановлений робочий вал з лопатями 4. Лопаті становлять собою плоскі прямокутні пластини, насаджені на вал під гострим кутом до осі обертання вала.

Кількість рядів лопатей на валу різна – від трьох до п'яти. Розташування лопатей під гострим кутом до осі обертання сприяє рівномірному перемішуванню і просуванню маси вздовж осі вала. Лопаті фаршемішалки МС8-150 розташовані під кутом 30° до осі обертання вала.

Принцип роботи. У закріплений до приводу механізм вставляють вал з лопатями, попередньо змастивши кінці вала харчовим несолоним жиром, закривають кришку і закріплюють її гвинтами. Потім вмикають привід і перевіряють роботу механізму на холостому ходу, після чого завантажують продукт. Після закінчення перемішування відкривають кришку розвантажувального отвору і масу вивантажують.

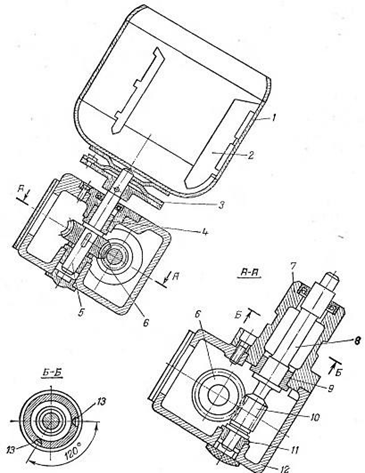

Механізм МС 25-200 для перемішування овочів для салатів і вінегретів (рис. 6.2) складається з редуктора й обертового бачка-барабана 1 і приводиться в дію універсальним приводом ПХ-0,6. Усередині литого алюмінієвого корпусу редуктора 12 у втулках 9, 11 обертається черв'як 10, який передає обертання від вала універсального приводу черв'ячному колесу 6. На валу 5 штифтом закріплений фланець 3 з трьома пальцями, на які надягається фланець, приварений до дна бачка-барабана 1. Вал 5 черв'ячного колеса обертається у втулках 4; кінці валів, які виступають із корпусу, ущільнені манжетами. До торця корпусу 12 прикріплений хвостовик 7, яким механізм приєднується до горловини приводу. На хвостовику є кільцева канавка 8, що попереджує осьове переміщення механізму під час вивантаження продукту. Для фіксації механізму в робочому положенні на кільцевій канавці (Б – Б) висвердлені два отвори 13, в які входять кінці гвинтів. Бачок 1 виготовлений із неіржавіючої сталі і має всередині ребра 2, що сприяють рівномірному перемішуванню продукту.

Принцип роботи. Механізм закріплюють двома гвинтами на універсальному приводі під кутом 30°, потім завантажують нарізані овочі і вмикають електродвигун. Під час обертання бачка овочі рівномірно перемішуються, процес триває 2 хв. Перед вивантаженням продукту вимикають електродвигун, відгвинчують стопорні гвинти і повертають бачок-барабан отвором вниз для вивантаження його вмісту в підставлену тару.

Збільшення тривалості перемішування може привести до того, що частки продукту залежно від своїх розмірів і форми знову будуть групуватися у вихідне положення. Під час експлуатації механізму необхідно стежити за заповненням бачка-барабана. Коефіцієнт заповнення бачка-барабана не повинен перевищувати 0,5, в іншому випадку кратність перемішування продукту буде різко знижуватися і, крім того, будуть утворюватися застійні нерухомі зони, що негативно впливають на якість перемішування.

Рисунок 6.2 – Механізм МС25-200 для перемішування овочів для салатів і вінегретів: 1 – бачок-барабан; 2 – ребра; 3 – фланець; 4 – втулки; 5 – вал; 6 – колесо черв’ячне; 7 – хвостовик; 8 – кільцева канавка; 9, 11 – втулки; 10 – черв’як; 12 – корпус редуктора; 13 – отвори, в які входять кінці гвинтів

Правила експлуатації фаршемішалок

Перед початком роботи перевіряють правильність складання змінного механізму і надійність його закріплення в горловині приводу. Змінний механізм забороняється знімати з приводу до повної зупинки електродвигуна. Перед початком роботи знімають передню кришку, виймають вал з лопатями і змащують його частини, що обертаються у втулках, харчовим несолоним жиром. Потім вал установлюють у корпус, закривають кришку і закріплюють її рукояткою. Після цього перевіряють наявність запобіжної хрестовини в завантажувальній лійці. Закінчивши збирання, вмикають привід і перевіряють роботу механізму на холостому ходу. Якщо механізм справний, то в завантажувальну лійку завантажують всі компоненти фаршу (хліб, подрібнене м'ясо, перець, сіль тощо) у кількості, що відповідає одноразовому завантаженню. Потім за допомогою лопатки продукт просувають у робочу камеру на обертовий вал. Готовність перемішування фаршу в кожному конкретному випадку визначають візуально. Після перемішування, не вимикаючи привід, відкривають кришку розвантажувального отвору і готовий фарш виштовхується обертовими лопатями в підставлену тару. Після закінчення роботи фаршемішалку вимикають, знімають з приводу, розбирають, ретельно промивають гарячою водою і висушують. Привід після закінчення роботи протирають м'якою вологою тканиною. Пофарбовані поверхні механізмів раз на тиждень промивають спочатку теплою мильною, потім теплою чистою водою і насухо протирають м'якою тканиною. Один раз на тиждень усі поліровані поверхні протирають фланеллю до відновлення блиску.

Під час приєднання до приводу змінного механізму МС25-200 для перемішування салатів і вінегретів стежать за тим, щоб кінці гвинтів горловини приводу, що служать для закріплення хвостовика механізму, увійшли в його отвори. Цим досягається необхідний нахил бачка-барабана і надійне закріплення механізму на приводі. Маса набору овочів при завантаженні в бачок-барабан не повинна перевищувати 8 кг. Завантаження бачка-барабан здійснюють до вмикання приводу.

Перед початком перемішування продуктів у багатоцільовому механізмі МС4-7-8-20 і механізм МВП-II-1 перевіряють відповідність частоти обертання лопаті вимогам технологічного процесу. Частота обертання лопатей при приготуванні фаршів, салатів і вінегретів повинна бути мінімальною і відповідати першій швидкості. При перемішуванні овочів і фаршів застосовують лопать у вигляді здвоєної рамки.

4. Тістомісильні машини

У закладах ресторанного господарства для замісу тіста широко використовуються тістомісильні машини періодичної дії: ТММ-1М, ТММ-60М, «Тасема», МТМ-0,8/380-20; МТМ-1,5/380-80; МТМ-2,2/380-120;, МТМ- 3,5/18080; МТМ-110; ТМ-60; МТИ-100; МТМ-15 ОН-199А – для замісу крутого тіста.

Застосування машин періодичної дії зумовлене їх універсальністю (швидкий перехід на вироблення інших виробів, точністю дозування компонентів можливістю регулювання тривалості процесу і можливістю його автоматизації.

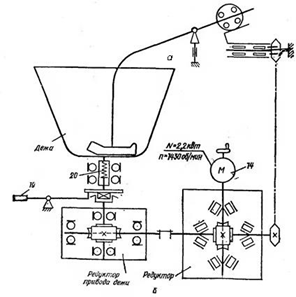

Тістомісильна машина ТММ-1М (рис. 6.3) призначена для замісу тіста різної консистенції. Складається машина зі станини 15, кожуха 5, фундаментної плити 1, електродвигуна 14, передавальних механізмів, місильного важеля 16 з лопаттю 17 і діжі 6 з пересувним візком 3. Візок забезпечений трьома поворотними колесами 2 і 18.

На фундаментній плиті лапами кріпиться черв'ячний редуктор, вал черв'яка якого телескопічно через шпонку з'єднаний з валом електродвигуна. Від вала черв'ячного колеса рух передається в двох напрямах.

На одному кінці вала на шліцах закріплена зірочка ланцюгової передачі, яка за допомогою втулочно-роликового ланцюга передає обертання зірочці 13, що сидить на циліндричній шийці кривошипа 10. Кривошип спирається на нерухому вісь 11. Інший кінець вала черв'ячного колеса через проміжний валик передає рух другому черв'ячному редуктору, змонтованому на фундаментній плиті. Обертання діжі 6 від другого черв'ячного редуктора здійснюється диском 4 з квадратним отвором у центрі, до якого входить квадратний виступ, що знаходиться на цапфі діжі. Виступ цапфи входить в отвір диска під дією зусилля пружини 20. При накочуванні і відкочуванні діжі квадрат цапфи підіймається педаллю 16. Рух місильного важеля 16 від кривошипа 10 передається крізь сферичний самоустановлювальний кульковий підшипник 6. Внутрішня обойма підшипника напресована на кінець короткого плеча місильного важеля, а зовнішня обойма знаходиться в отворі кривошипа 10. Місильний важіль розділений сферичним потовщенням на два плеча: коротке пряме і довге, зігнуте під кутом 118º.

Плечі місильного важеля при русі описують конуси. Вершини обох конусів знаходяться в точці опори важеля. Точкою опори або центром обертання є шарнір, що складається з вилки з циліндричним хвостовиком й осі. Вісні зусилля, що виникають при замісі тіста, сприймаються вилкою і передаються корпусу через два кулькових упорних підшипника. Вилка фіксується гайкою, нагвинченою на різьбову частину хвостовика. Для кращого перемішування тіста вісь обертання лопаті зміщена щодо осі обертання діжі.

Рисунок 6.3 – Тістомісильна машина ТММ-1М: а – вигляд загальний; б – схема кінематична; 1 – плита фундаментна; 2, 18 – колеса поворотні; 3 – візок пересувний; 4 – диск; 5 – кожух; 6 – діжа; 7 – щити огороджувальні; 8 – важіль; 9 – підшипник кульковий; 10 – циліндрична шийка кривошипа; 11 – вісь нерухома; 12 – рукоятка; 13 – зірочка; 14 – електродвигун; 15 – станина; 16 – важіль місильний; 17 – лопать; 19 – педаль; 20 – пружина

Машина комплектується трьома змінними діжами. Візок 3 з діжею фіксується на фундаментній плиті трьома циліндричними штирями, які входять у спеціальні отвори на корпусі візка. Для того щоб діжа не оберталася при пересуванні візка по цеху, у корпусі візка є спеціальний пристрій, який після повороту діжі на певний кут утримує її в нерухомому положенні. Для того, щоб місильний важіль не заважав накочуванню і скочуванню діжі, його вручну підіймають маховиком, закріпленим на валу електродвигуна 14. Для доступу до маховика на бічний стінці пустотілої станини є дверцята, що легко відкриваються.

Щоб уникнути викидання тіста з діжі в момент його замішування, передбачені спеціальні огороджувальні щити 7. Каркас з огороджувальними щитами шарнірно закріплений важелем 8 до станини машини. Підіймання й опускання огороджувальних щитів здійснюються вручну за допомогою спеціальної рукоятки 12. У момент замісу щити опускаються вниз і щільно охоплюють діжу. Машина має систему блокування, що відмикає привід при піднятті огороджувальних щитків.

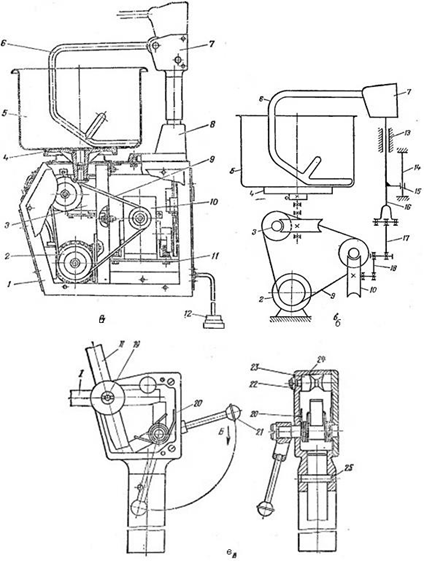

Тістомісильна машина ТММ-60 М (рис. 6.4) призначена для замісу тіста різної консистенції, у тому числі й крутого тіста для пельменів. Вона складається з корпусу 1, місильного важеля 6 з головкою 7, знімної діжі 5 і приводу. Корпус становить собою зварну раму, закриту знімними металевими кришками. Обертання діжі 5 із диском 4 і рух місильного важеля 6 здійснюється від електродвигуна 2 через клинопасову передачу 9 і одноступінчасті черв'ячні редуктори 3, 10 з міжосьовою відстанню 80 мм і передавальним числом 40. Черв'ячний редуктор 10 приводу місильного важеля кріпиться болтами 11 до рами машини нерухомо. На кінці тихохідного вала редуктора встановлений кривошип 18, з'єднаний пальцем з шатуном 17, який у свою чергу з'єднаний пальцем з вилкою повзуна 16. У нижній і верхній головках шатуна встановлені підшипники. Повзун 16 переміщується у втулці 13, запресованій у корпусі. Жорсткість положення повзуна 16 забезпечується запресованим у корпус 8 напрямним пальцем 14, за яким переміщується важіль 15, з'єднаний з повзуном за допомогою штифта.

Місильна головка 7 призначена для фіксації робочого і неробочого положення місильного важеля 6. Вона складається з корпусу 24, в якому розташовані: вісь 19 місильного важеля 6, ексцентрик 23 із контргайкою 22 для регулювання проміжку між місильним важелем і діжею 5, фіксатора з пружиною 20 і важеля перемикання 21. Для регулювання необхідно звільнити контргайку 22, потім повернути викруткою ексцентрик 23 та встановити необхідний проміжок між дном, стінкою діжі і місильний важелем, після чого слід затягнути контргайку 22.

Повзун 16 місильного механізму вставлений верхнім кінцем у хвостовик корпусу місильної головки і закріплений там за допомогою штифта 25. Шарнірний замок фіксує місильний важіль у двох положеннях: нижньому I (робочому) і верхньому II (неробочому). Звільнення фіксатора в обох положеннях місильного важеля здійснюється поворотом важеля перемикання 21. Фіксація місильного важеля в тому чи іншому положенні здійснюється пружиною 20. При встановленні діжі на диск приводу необхідно місильний важіль 6 підняти у верхнє положення, для цього потрібно однією рукою натиснути на важіль 21, а другою рукою повернути місильний важіль вгору до упору. Важіль 21 можна опустити після початку повороту місильного важеля. Місильний важіль у верхньому положенні фіксується пружиною 20. Діжа встановлюється кільцем на поворотний диск і повертається проти годинникової стрілки до входу штифтів кільця діжі в похилі пази диска до упору. Після встановлення діжі місильний важіль переводиться в робоче положення I. Живлення електродвигуна здійснюється кабелем з чотирисмуговим штепсельним роз'ємом 12.

Рисунок 6.4 – Тістомісильна машина ТММ-60М: а – вигляд загальний; б – схема кінематична; в – головка місильна; 1 – корпус; 2 – електродвигун; 3, 10 – редуктори одноступінчасті черв’ячні; 4 – диск; 5 – діжа; 6 – важіль місильний; 7– головка місильного важеля; 8 – корпус; 9 – передача клинопасова; 11 – болти; 12 – рознімач штепсельний; 13 – втулка; 14 – палець напрямний; 15 – важіль; 16– повзун; 17 – шатун; 18 – кривошип; 19 – вісь місильного важеля; 20 – пружина фіксатора; 21 – важіль перемикання; 22 – контргайка; 23 – ексцентрик; 24 – корпус; 25 – штифт

Машина оснащена реле часу, за допомогою якого встановлюється тривалість замісу тіста (до 6 хв).

Правила експлуатації тістомісильних машин.

Очищену і вимиту діжу підкочують до машини під місильну лопать, що знаходиться у верхньому положенні. Діжа фіксується в певному положенні по відношенню до машини ТММ-1М трьома циліндричними штирями, прикріпленими до станини машини, на які рама візка наїжджає трьома циліндричними заглибленнями. Одночасно квадратний виступ, який є на цапфі діжі, входить в отвір диска другого черв'ячного редуктора і закріплюється в цьому положенні. У підготовлену таким чином машину вручну подають продукти, що підлягають перемішуванню, строго дотримуючись при цьому норми заповнення діжі продуктами. Коефіцієнт завантаження не повинен перевищувати 0,8 – для рідкого тіста і 0,5 – для крутого. Потім поворотом важеля на діжу опускають запобіжні щити і вмикають електродвигун.

Після закінчення замішування тіста електродвигун вимикають. При цьому місильна лопать повинна перебувати у верхньому положенні – поза діжою. Якщо при зупинці машини лопать виявиться всередині діжі, вона виводиться з неї поворотом маховика електродвигуна. Потім поворотом важеля підіймають огороджувальні запобіжні щити і зчищають з місильного важеля тісто, після чого натискають на педаль і викочують діжу.

У процесі роботи необхідно дотримуватися таких правил техніки безпеки: під час замісу тіста не слід нахилятися над діжею, брати пробу тіста, а також відкочувати діжу при включеному електродвигуні. Тривала і надійна робота машини залежить від своєчасного і правильного змащення тертьових елементів. Для цього кожного тижня змазують солідолом підшипники кривошипа, місильного важеля і хвостовик вилки. Щодня машинним мастилом змащують колеса і вертлюги візка. Підшипники електродвигуна і черв'ячні редуктори змащують відповідно до графіка ПВР.

Під час експлуатації машини можливі несправності, які можуть бути усунені обслуговуючим персоналом. Так, якщо при натисканні на рукоятку підйому щитка, що огороджує, останній не підіймається, значить, досить імовірно, що послаблене кріплення каркасу щитка на осі. У цьому випадку необхідно очистити поверхню ексцентрика від бруду, змастити його густим мастилом і підтягнути хомути гайками. Якщо при вмиканні електродвигуна машина зупиняється, необхідно усунути її перевантаження. Для цього слід вручну повернути маховик, натиснути кнопку «Повернення» магнітного пускача, а потім кнопковим пускачем увімкнути електродвигун.

Після закінчення роботи діжу і місильний важіль з лопаттю ретельно промивають гарячою водою і насухо витирають. Борошняний пил, що осів на машині, змітають щіткою і протирають машину вологою ганчіркою.

Для того, щоб уникнути перевантаження електродвигуна під час експлуатації машини ТММ-60М, заповнення діжі залежно від консистенції тіста проводиться в такому обсязі: для крутого тіста з вологістю 35% – 20 л; для тіста з вологістю більше 40% – 40 л.

Крім того, якщо маса діжі разом із розташованими в ній продуктами перевищує 25 кг, то установлення її на машину, зняття з машини і перенесення повинні виконуватися двома працівницями. Категорично забороняється робити завантаження компонентів і вивантаження тіста на ходу машини.

5. Збивальні машини

Збивальні машини застосовуються в кондитерських цехах закладів ресторанного господарства для збивання вершків, яєць, кремів та інших продуктів.

Технологічний процес збивання можна поділити на три операції: – рівномірний розподіл компонентів у загальному обсязі; – розчинення окремих продуктів з утворенням однорідної маси; – насичення суміші повітрям.

Насичення рідкої суміші повітрям здійснюється головним чином за рахунок складного руху збивачів, що мають сильно розвинену поверхню і обтічну форму. Тривалість збивання залежить від технологічних вимог до готового продукту, а також від конструктивних і кінематичних параметрів збивача. Момент завершення процесу визначається органолептично або за настання стабілізації потрібної потужності електродвигуна. Різні кондитерські суміші – напівфабрикати – мають становити собою стійкі дрібнодисперсні піни, які характеризуються щільністю суміші та її в'язкістю.

При цьому необхідно зазначити, що щільність суміші та її в’язкість для одних і тих же напівфабрикатів або готових збитих продуктів можуть значно відрізнятися. Це пояснюється головним чином тим, що фізико-механічні властивості вихідної сировини також значно відрізняються. Тому якість збитої суміші тим вище, чим більше насиченість її повітрям.

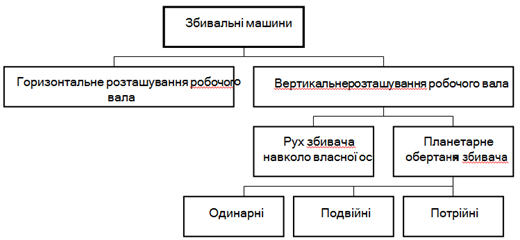

Рисунок 6.5 – Класифікація збивальних машин

Машини з вертикальним розташуванням робочого вала мають низку переваг порівняно з машинами, які мають горизонтальне розташування вала. Переваги таких машин полягають у такому: наявність змінних бачків різної ємності спрощує обслуговування, з’являється можливість їх швидкої заміни та можливість регулювати швидкість і взаємозамінювати збивачі різної конструкції. Машини з вертикальним розташуванням робочого вала поділяються на дві великі групи: машини з обертанням збивача навколо нерухомої осі і машини з планетарним обертанням збивача. Машини з планетарним обертанням збивача здійснюють одночасне обертання навколо осі бачка і навколо власної осі. При цьому збивачі можуть мати дві і більше швидкості обертання (машини з коробками швидкостей) або безступінчасте регулювання швидкості в широкому діапазоні (машини з варіаторами швидкостей).

Достатня жорсткість конструкції і характер руху збивачів дозволяють збивати на цих машинах усі напівфабрикати. Для рівномірного впливу збивача на оброблювану масу передавальне відношення між сонячним колесом і шестернею-сателітом робочого вала підбирається у вигляді нескінченної дробі. Шестерня-сателіт робочого вала з сонячним колесом має або внутрішнє, або зовнішнє зачеплення. Якщо зачеплення зовнішнє, то точки збивача рухаються по подовженій епіциклоїді, якщо внутрішнє – по подовженій гіпоциклоїді. При русі по епіциклоїді найбільша швидкість точок збивача – у стінок бачка, при русі по гіпоциклоїді – ближче до центру бачка. При цьому воронка не утворюється і процес перебігає швидше. Робочою ємністю машин з планетарним рухом збивача служить нерухомий об'ємний бачок, що має форму вертикального циліндра з днищем у вигляді шарового сегмента. Така форма днища сприяє посиленню осьових потоків, що особливо важливо при збиванні високов'язких продуктів, оскільки забезпечується перемішування шарів, що збиваються по висоті.

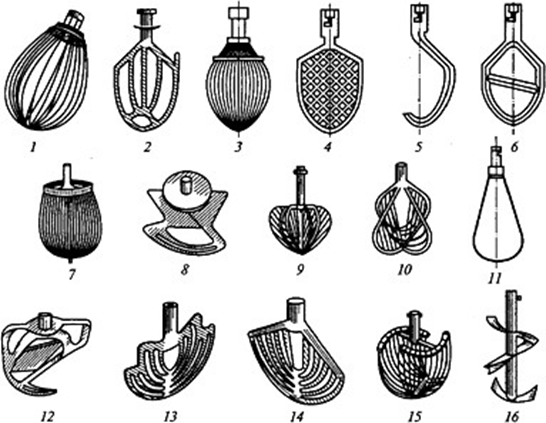

Робочими органами збивальних машин служать легкознімні збивачі (рис.6.6).

На практиці широко використовуються збивачі у вигляді венчика, що складається з ряду прутків (1, 3, 7, 9, 11, 15). Венчики в основному використовуються для збивання найрідкіших сумішей. Кріплення прутків у різних збивачів здійснюється по-різному: в одних – верхні кінці прутків закріплені на носійному каркасі, що має форму кільця; в інших – прутки розташовані по гвинтовій лінії і закріплені на центральному стрижні тощо. Для забезпечення міцності прутки збивача скріплюються між собою кільцями, скобами та ін. Незважаючи на це, основним недоліком конструкції пруткових збивачів є мала міцність прутків, які в процесі експлуатації часто відриваються. Збивач 11, виконаний з одного прутка, застосовується для збивання рідких сумішей. Плоскорешітчасті збивачі 2, 4, 13, 14 і здвоєні плоскорешітчасті і фігурні 8, 10, 12 застосовуються в основному для збивання густих сумішей (крем вершковий, заварне тісто тощо). Крюкоподібний 5 і рамний 6 збивачі застосовуються для замішування крутого тіста. Лопатеві збивачі 16 використовуються для збивання густих сумішей (вершкового крему, сирного крему, напівфабрикату для пісочного тіста та ін.). Лопатевий збивач складається з основного стрижня, до якого приварені лопаті з постійним кроком. Крок між лопатями впливає на продуктивність машини. Збільшення кількості лопатей на збивачеві (зменшення кроку) збільшує продуктивність машини, але при цьому ускладнюється санітарна обробка збивача.

Рисунок 6.6 – Збивачі для приготування кондитерських сумішей до збивальних машин з вертикальною віссю обертання: 1, 3, 7, 9, 11, 15 – збивачі у вигляді віночків, які складаються з прутків; 2, 4, 13, 14 – збивачі плоскорешітчасті; 5 – збивач крюкоподібний; 6 – збивач рамний; 8, 10, 12 – збивачі здвоєні та фігурні

Будова збивальних машин

У закладах ресторанного господарства застосовуються збивальні машини МВ-6, МВ-35М, МВ-35 (2М), МВ-60, МВ-1,1/220-20; МВ-2,05/380-40 з індивідуальним електродвигуном і змінні механізми МС4-7-8-20, МВП-II-1 та інші.

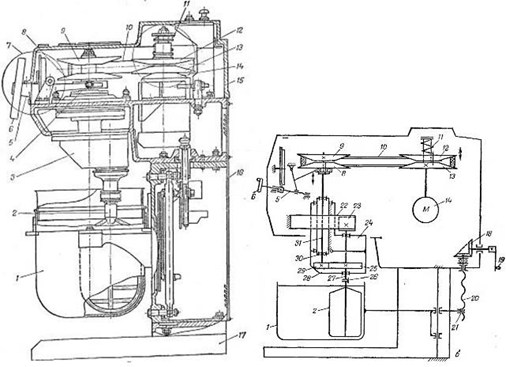

Збивальна машина МВ-35 (2М) (рис. 6.7, а, б). Корпус машини повністю виготовлений з алюмінію. Він складається з основи 17, станини 16 і головки 15, які з'єднані між собою болтами і штифтами. На відміну від МВ-35М, у машини майже повністю змінені кінематична схема, будова і компоновка деяких вузлів.

У голівці 15 змонтовані привід, механізм 7 регулювання швидкості обертання робочого органа і пульт керування машиною. Ці механізми закриті знімною алюмінієвою кришкою, яка закріплюється двома гвинтами.

Привід складається з електродвигуна 14, установленого на зварному кронштейні, клинопасового варіатора швидкості і планетарного механізму. На валу електродвигуна закріплений гвинтом нижній ведучий напівшків 13. Верхній провідний напівшків 12 з'єднаний з напівшківами 13 за допомогою шліцьового з'єднання; він підтиснутий пружиною 11 і закріплений гвинтом. Через оливницю в порожнину між шківами подається мастило. Для запобігання витікання мастила встановлене гумове кільце.

Механізм 7 регулювання швидкості обертання робочого органа складається з литої основи, на якій розміщений ходовий гвинт 5 з маховиком 6. На гвинті 5 знаходиться гайка, поєднана за допомогою пазів з вилкою. Вилка сухарями 4 з'єднана з обоймою веденого нижнього напівшківа 8. При переміщенні напівшківа вгору пас 10 переміщується до периферійної частини напівшківів 8, 9 й одночасно, стискаючи пружину 11, переміщується до осі напівшківів 12, 13. При цьому частота обертання вала і відповідно збивача 2 зменшується. При переміщенні напівшківа вниз пас 10 звільняється. Напівшківи 12, 13 під дією пружини 11 зближуються, а пас 10 переміщується до периферійної частини шківів й одночасно до осі напівшківів 8, 6. Частота обертання вала і відповідно збивача 2 збільшується. При обертанні гвинта 5, що знаходиться в зачепленні з шестернею, повертається зубчастий диск зі шкалою. Положення шкали, на якій вказана частота обертання збивача (у цифровому вираженні), визначається за рискою покажчика. Планетарний механізм встановлюється в розточення головки 3 і кріпиться за допомогою шпильок і гайок. Механізм складається з кришки, до якої запресована порожниста опора.

На опорі на двох радіальних підшипниках установлено литий корпус водила 24. Причому нижній підшипник поміщений у стакан. Водило 24 закріплено на опорі у вісному напрямі різьбовою втулкою, яка через проміжну втулку замикає внутрішні обойми підшипників. Усередині опори на двох радіальних підшипниках 30 із захисною шайбою встановлений вал 31. На шліцьових кінцях вала знаходяться: на нижньому – шестерня 29, на верхньому – верхній ведений полушків 9 і нижній ведений полушків 8 з обоймою і радіальним підшипником із захисною шайбою. У порожнину напівшківа 8 через олійницю подається мастило. До водила 24 болтами і штифтом приєднана лита алюмінієва кришка 28. У кришці і водилі є спільне розточування, в якому на двох радіальних підшипниках установлений вихідний робочий вал 27, причому нижній підшипник знаходиться в стакані. На валу 27 змонтовані: на верхньому шлицьовому кінці – сателіт 23, у середині вала 27 на шпонці – зубчасте колесо 25 і на нижньому кінці за допомогою штифта – гільза 26. Від вісного переміщення вал 27 утримує кришка, в якій встановлена гумова манжета. Манжета разом із пластмасовим ковпаком служить для захисту від витікання мастила. Зубчасте колесо 25 знаходиться в зачепленні з шестернею 29, а сателіт 23 – з сонячним колесом 22, що кріпиться до нижнього торця кришки болтами і штифтом. Для захисту від витікання мастила із зубчастої передачі служить піддон, який закріплений на водилі 24 гвинтами. Для врівноваження планетарного механізму на водилі закріплено противагу.

Рисунок 6.7 – Машина МВ-35: а – вигляд загальний; б – схема кінематична; 1 – бачок; 2 – збивач; 3 – головка; 4 – сухарі; 5 – гвинт ходовий; 6 – маховик; 7 – механізм регулювання швидкості обертання робочого органа; 8 – напівшків нижній ведений; 9 – напівшків верхній ведений; 10 – пас; 11 – пружина; 12 – напівшків верхній провідний; 13 – напівшків нижній повідний; 14 – електродвигун; 15 – головка; 16 – станина; 17 – основа; 18 – конічна зубчаста передача; 19 – рукоятка; 20 – ходовий гвинт; 21 – гайка; 22 – сонячне колесо; 23 – сателіт; 24 – водило; 25 – зубчасте колесо; 26 – гільза; 27 – вал; 28 – кришка алюмінієва; 29 – шестерня; 30 – підшипник; 31 – вал

У гільзу 26 вихідного вала 27 встановлюється збивач 2 і штифтом заводиться в байонетний паз. По гільзі переміщується втулка, яка блокує випадання збивача в процесі роботи машини. Від провертання втулку утримує фіксатор, що входить у шпонковий паз. Бачок 1 встановлюється на штирі кронштейна. Піднімання й опускання бачка 1 здійснюються ручним приводом за допомогою рукоятки 16. При цьому через конічну зубчасту передачу 18 обертання надається ходовому гвинту 20. Гайка 21, зафіксована від повороту пазом платформи, переміщується по ходовому гвинту, тягнучи за собою платформу, кронштейн і бачок. Бачок переміщується вгору до упору. Ходовий гвинт обертається в чавунному корпусі і спирається на упорний підшипник. Машина оснащена автоматичним вимикачем, що забезпечує захист електрообладнання машини від струмів короткого замикання.

Правила експлуатації збивальних машин

До початку роботи перевіряють справність електропускових приладів і заземлення, а також кріплення бачка до станини. Бачок і збивач промивають гарячою водою. На робочий вал машини насаджують необхідний збивач і закріплюють його. У машин, що мають коробки швидкостей, під час роботи забороняється змінювати швидкість збивача. Виняток становлять збивальні машини МВ-35М, МВ-6 і МВ-35 (2М), що мають клинопасовий варіатор швидкості. Завантажувати продукти в бачок і визначати їх готовність дозволяється тільки при вимкненому електродвигуні. Після закінчення збивання електродвигун вимикають і після повної його зупинки знімають збивач. Потім звільняють кронштейн і кріплять бачок. Звільнивши бачок від продукту, його промивають гарячою водою і просушують. Зовнішні поверхні машини протирають вологою тканиною.

Машина повинна бути встановлена так, щоб навколо неї був вільний простір. У разі пробуксовки варіаторного паса через потрапляння мастила на поверхню шківів або пас або через послаблення натягу пасу внаслідок його подовження вимикають електродвигун, знімають кришку, видаляють мастило і протирають шківи і пас або замінюють його запасним. При сильному шумі в передавальному механізмі і надмірному нагріванні корпусу редуктора, що може статися через відсутність мастила в передавальному механізмі або підшипниках, виконують змащування відповідно до інструкції.

6. Додаткова література

1. Калачев М. В. Малые предприятия для производства хлебобулочных и макаронных изделий / М. В. Калачев. Москва : ДеЛи принт, 2008. 288 с.

2. Техника пищевых производств малых предприятий : учеб. пособие / С. Т. Антипов [и др.] ; под ред. акад. РАСХН В. А. Панфилова. Москва : Колос, 2007. 696 с.

3. Производство кондитерских изделий на предприятиях и в цехах малой мощности : учеб. пособие / Л. Н. Лебедева, С. Д. Судко, В. И. Оболкина. Київ : ИНКОС, 2010. 312 с.

4. Технологічне устаткування хлібопекарського, макаронного та кондитерського виробництв / В. Ф. Петько [та ін.]. Київ: Центр учбової літератури, 2007. 432 с.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width