ТЕМА 18. Дозувально-формувальне устаткування

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Устаткування закладів готельно-ресторанного бізнесу ☑️ |

| Книга: | ТЕМА 18. Дозувально-формувальне устаткування |

| Надруковано: | Гість-користувач |

| Дата: | пʼятниця, 9 січня 2026, 17:59 |

1. План

1. Класифікація дозувально-формувального устаткування;

2. Тістоділильні машини;

3. Тісторозкочувальні машини;

4. Машини для формування котлет;

5. Машини для формування вареників і пельменів;

6. Дозатори крему.

Ключові слова: дозувально-формувальне обладнання, машини для ділення тіста, машини для розкочування тіста, формувальні машини, дозатори.

2. 1. Класифікація дозувально-формувального устаткування.

Основними способами розподілу продуктів на порції є дозування і формування.

Дозування – це поділ продуктів на частини, однакові за геометричними розмірами, масою або об'ємом без надання їм заданих форм. Дозують сипучі, рідкі, фаршеподібні, в’язкопластичні та інші продукти.

Формування – це надання порціям заданої форми і заданих геометричних розмірів, які повинні зберігатися в отриманих виробів під час подальшої технологічної обробки.

У закладах ресторанного господарства використовують в основному технологічні машини, які здійснюють здвоєний дозувально-формувальний процес, тобто ділять продукти на порції заданої маси і надають їм певну геометричну форму. Здвоєному дозувально-формувальному процесу можуть бути піддані продукти, які добре зберігають надану їм форму, наприклад вироби з тіста, м'ясного, рибного, овочевого, круп'яного і картопляного фаршів, вершкове масло і маргарин тощо. Рідкі й сипучі продукти можна тільки дозувати або фасувати.

У закладах ресторанного господарства використовують дозувальноформувальні машини, що обробляють продукти тиском за допомогою відповідних робочих органів. Робочими органами таких машин служать різні пристрої, що забезпечують здавлювання і ущільнення, тобто штампи, поршні, валки, шнеки тощо.

За функціональним призначенням дозувально-формувальне обладнання класифікують на такі групи:

– тістороздільні машини

– тісторозкочувальні машини;

– машини для формування котлет;

– дільники масла;

– машини для формування вареників і пельменів;

– дозатори крему;

– машини для відсадження заготовок з тіста тощо.

3. 2. Тістоділильні машини

Тісто являє собою продукт, який відповідно до вимог технології попередньо був підданий тривалому бродінню за допомогою дріжджів та інших мікроорганізмів. У результаті утворилась капілярно-пориста структура, що утримується пружним еластично-пластичним скелетом, пори якого заповнені газовою сумішшю, що складається з діоксиду вуглецю, парів води, спирту та інших продуктів бродіння. Під дією газу, що утворюється в процесі бродіння, тісто збільшується в об’ємі, зменшується його щільність, змінюються структура та властивості. При бродінні в тісті активно проходять мікробіологічні та ферментативні процеси, що змінюють його фізичні властивості.

Тістоподільні машини повинні забезпечити поділ тіста на заготовки з точністю 1—2 % та з урахуванням специфіки його властивостей. Конструктивно тістоподільні машини є найскладнішими порівняно з іншим обладнанням.

За час робочого циклу в тістоподільній машині здійснюються такі операції: заповнення робочої камери тістом, стиснення його до робочого тиску, переміщення по робочій камері, заповнення мірної камери, стабілізування тиску, видача відміреної заготовки, повернення надміру тіста в приймальну лійку. В залежності від прийнятої схеми машини вказані операції можна поєднувати, змінювати послідовність або зовсім вилучати. Всі ці операції здійснюються в камері тістоподільної машини та визначають її робочий процес.

Істотними функціональними елементами тістоподільників є: нагнітач тіста, стабілізатор тиску та подільний пристрій.

Тісто під тиском заповнює мірні місткості подільної головки або просто залишає робочу камеру. За їх видом нагнітачів тістоподільні машини розділяються на машини з поршневим, лопатевим, роторним, валковим, шнековим, пневматичним та іншими нагнітачами.

Стабілізатор тиску — пристрій, що забезпечує постійність тиску в робочій камері тістоподільника в момент відмірювання дози. За цією ознакою тістоподільники бувають із стабілізатором тиску та без нього.

Подільна головка вмішує мірні місткості, які при заповненні тістом поєднуються з робочою камерою, а при розвантаженні відокремлюються від неї. За цією ознакою розрізнюють тістоподільні машини з подільними головками та без них. Подільні головки бувають одно-та багатокишеньковими. Якщо поділ тіста на шматки здійснюється відсіканням маси, котрі видавлюється крізь мундштук, то вважають, що машина не має подільної головки.

Точність поділу заготовок є одним з основних показників якості роботи тістоподільника. Визначення точності роботи тістоподільних машин має кінцевою метою налагодження та оцінку їх роботи, скорочення виробничих витрат при випуску штучної продукції, виявлення порушень у робочому процесі та технології.

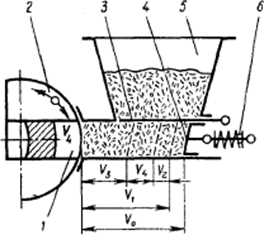

Тістоподільні машини з поршневим нагнітачем та подільною головкою (рис. 7.1). найбільш розповсюдженими. До них належать тістоподільні машини СД, ХТД, РМК, “Кооператор” (СРСР), “Мультимат”, “Парта”, “Універсал” (ФРГ), “Дей”, “Ідеал” (США) та ін. Тісто нагнітається в них за допомогою прямокутного поршня. Стабілізація тиску досягається за рахунок застосування пружного або гідравлічного демпфера. Подільні головки звичайно багатокишенькові з плаваючими поршнями та механічним штовхачем. Буферні місткості мають значні розміри.

Рис. 7.1. Функціональна схема тістоподільної машини з поршневим нагнітачем і подільною головкою: 1 — мірна камера; 2 — подільна головка; З — заслінка; 4 — нагнітальний поршень; 5 — приймальна лійка; 6 — стабілізатор тиску

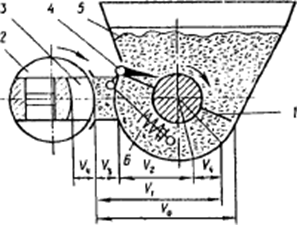

Тістоподільні машини з лопатевим нагнітачем у вигляді поворотної лопаті, жорстко закріпленої на валу, та поворотною подільною головкою (рис. 7.2). До них належать порівняно нові тістоподільники А2-ХТН, розроблені УкрНДІПродмашем. Ці машини відкривають новий напрямок у конструюванні. Стабілізація тиску в робочій камері здійснюється за рахунок пружинного демпфера, встановленого на важелі відсікаючої заслініси. Подільна головка двокишенькова із спареними плаваючими поршнями, що перемішуються за рахунок тиску тіста.

Рис. 7.2. Функціональна схема тістоподільної машини з лопатевим нагнітачем (жорстко закріплена лопать) і подільною головкою:1 — нагнітальна лопать; 2 — подільна головка; З — мірна камера; 4 — відсікаюча демпферуюча заслінка; 5 — приймальна лійка; 6 — стабілізатор

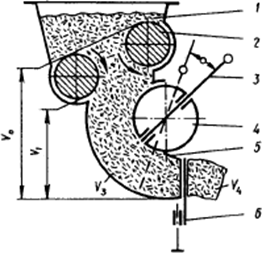

Тістоподільні машини з лопатевим нагнітачем у вигляді лопаті, що коливається, та додаткового валкового живильника без подільної головки (рис. 7.3). Відділення заготовки здійснюється шляхом відсікання ножем тістової маси, що випресовується через мундштук.

Сюди належать тістоподільні машини, що випускають в багатьох закордонних країнах: “Дива”, “Ультима” (ФРН), “Соча” (Югославія), С-70 (Угорщина) та ін. Машини цієї групи відрізняються порівняно м’яким механічним впливом на тісто, низьким тиском в робочій камері, високою точністю поділу та малим споживанням енергії. Однак їх конструкція склад на, відрізняється великою кількістю передач та важільних механізмів, що швидко зношуються.

Рис. 7.3. Функціональна схем а тістоподільної машини з лопатевим нагнітачем (лопать, що коли вається) без подільної головки:— приймальна лійка; 2 — нагнітальний валик; З — лопать, що коливається; 4 — поворотний барабан; 5 — мундштук; 5 — відсічний ніж.

Тістоподільні машини з лопатевим нагнітачем, виконані у вигляді

барабана з лопаттю, що забирається,

та подільною головкою з механічним приводом мірних поршнів (рис. 7.4). Являють собою новий напрямок. У

промисловості такі машини ще не працю ють, але захищені

авторськими свідоцтвами та мають істотні

переваги, знайомство з яки ми

буде, безсумнівно, корисним.

Рис. 7.4. Функціональна схем а тістоділильної машини з лопатевим нагнітачем (поворотна лопать, яка забирається) і подільною головкою:1 — стабілізатор тиску; 2 — мірний поршень; З — подільна головка; 4 — приймальна лійка; 5 — барабан, що обертається; 6 — лопать, яка забирається

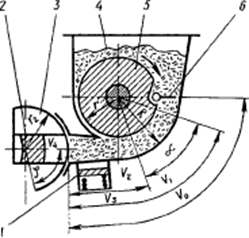

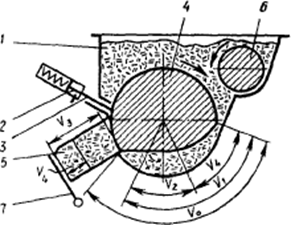

Тістоподільні машини з роторним нагнітачем та додатковим валковим живильни ком без подільної головки (рис. 7.5). Відрізняються тим, що нагнітач виконаний у вигляді ротора із вирізом певної конфігурації, який використовується для подачі та нагнітання тіста. Ця група машин також належить до нових розробок, захищених авторськими свідоцтвами та патентами. У них поєднуються простота конструкції та управління, раціональна побудова робочого процесу, висока продуктивність.

Рис. 7.5. Функціональна схема тістоподільної машини з роторним нагнітачем без подільної головки: 1 — приймальна лійка; 2 — обмежувач ходу заслінки; З — підпружена відсічна заслінка; 4 — роторний нагнітач; 5 — буферна камера; 6 — живильний валик; 7 — підсічний ніж

Тістоподільні машини з валковим нагнітачем та подільною головкою (рис. 7.6). До них належать ХДВ, РТ2-РМК, системи Целіка, ХЛС-9 та ін. Валкові нагнітачі звичайно використовують для пшеничного тіста, вони відрізняються порівняно м’якою дією на тісто. Тиск, що створюється нагнітачем у робочій камері, залежить від діаметра валків та зазора між ними. Машини звичайно працюють без стабілізаторів тиску. Подільні головки багато кишенькові, але під заповненням у більшості випадків знаходиться одна кишеня.

Рис. 7.6. Функціональна схема тістоподільної машини з валковим нагнітачем і подільною головкою: 1 — приймальна лійка; 2 — нагнітаючий валик; З — мірна камера; 4 — механізм регулювання ходу поршня; 5 — подільна головка

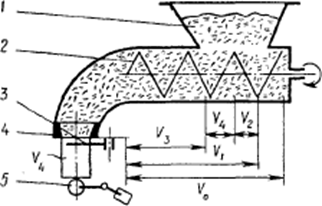

Тістоподільні машини із шнековим нагнітачем без подільної головки (рис. 7.9). Це ХДР, “Роботер” та ін. Вони відрізняються від попередніх тим, що розподіл тіста на шматки виконується за допомогою ножа, який періодично відсікає тістову масу, що безперервно протискується крізь мундштук у вигляді циліндра. Точність поділу у цієї групи машин знач но нижче, ніж у попередньої, але вони менше впливають на тісто та потребують значно менших витрат енергії на привід машини.

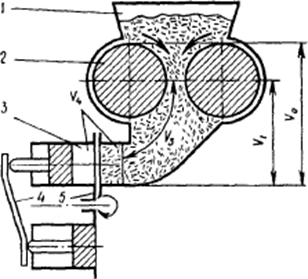

Тістоподільні машини із шнековими нагнітачами та поворотною подільною головкою (рис. 7.8). До них відносяться ХДФ-М2, “Кузбасс” та інші, призначені для поділу житнього, житньо-пшеничного та тіста із пшеничного борошна II гатунку. Нагнітання тіста виконується за допомогою одного або двох шнеків, стабілізатори тиску відсутні, подільні головки поворотні барабанного типу зі спареними плаваючими поршнями, які переміщуються завдяки тиску тіста.

Рис. 7.8. Функціональна схема тістоподільної машини зі шнековим нагнітачем і подільною головкою: 1 — мірний поршень; 2 — подільна головка; З— нагнітальний шнек; 4 — приймальна лійка

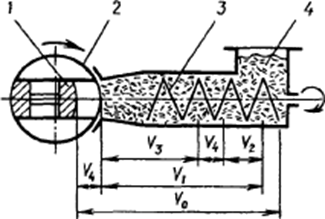

Тістоподільні машини із шнековим нагнітачем без подільної головки (рис. 7.9). Це ХДР, “Роботер” та ін. Вони відрізняються від попередніх тим, що розподіл тіста на шматки виконується за допомогою ножа, який періодично відсікає тістову масу, що безперервно протискується крізь мундштук у вигляді циліндра. Точність поділу у цієї групи машин знач но нижче, ніж у попередньої, але вони менше впливають на тісто та потребують значно менших витрат енергії на привід машини.

Рис. 7.9. Функціональна схема тістоподільної машини з шнековим нагнітачем без подільної головки: 1 — приймальна лійка; 2 — нагнітальний шнек; З — відсікаючий ніж; 4 — мундштук; 5 — ролик, який включає привід ножа

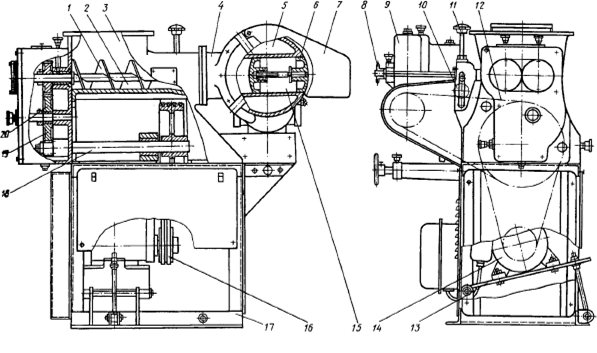

Тістоподільна машина ХДФ-М2. Призначена для поділу житнього та житньо- пше-ничного тіста на заготовки масою 0,8— 1,25 кг і складається з приймальної лійки З (рис. 7.10), що прилягає до робочої камери 2, де розташовані два нагнітаючих шнеки 1. Робоча камера з’єднана з горловиною 4, до циліндричної проточки прилягає барабанна подільна головка 5. В діаметральній циліндричній проточці головки 15 розташовані два плаваючих поршні 6. Зверху головка закріплена відкидним захисним щитком 7. Привідний електрод вигун 14 розташований на шарнірно закріпленій площині 13, котра знаходиться в нижній частині станини 17. За допомогою клинопасової передачі 16 електродвигун з’єднаний з проміжним валом 18. З нього рух з допомогою шестерен 19 і 20 передається шнеком 1, а клиновим пасом 12 — валу черв’ячного редуктора 9. Останній через мальтійський хрест передає періодичний рух подільному барабанові. Натяг паса 12 здійснюється роликом 10 з гвинтовим фіксатором 11.

Рис.7.10 -Тістоподільна машина ХДФ-М2

4. 3 Тісторозкочувальні машини

Тісторозкочувальна машина МРТ-60М призначена для розкочування крутого пшеничного тіста пластами або стрічками завтовшки від 1 до 50 мм, з яких виготовляють різні кондитерські вироби, а також домашню локшину, пельмені, вареники тощо.

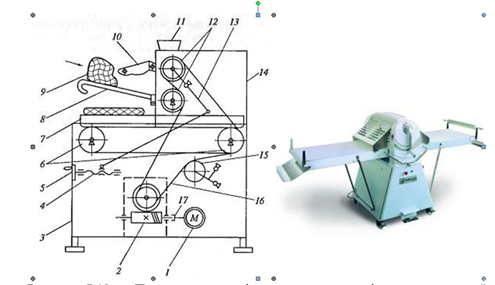

Тісторозкочувальна машина МРТ-60М (рис. 7.11, 7.12) складається з електродвигуна з черв'ячним редуктором, зварного каркасу, розкочувальних валків, механізму регулювання проміжку між валками, пристрою для посипання валків борошном, транспортера і пускового пристрою. Робочими органами машини служать розкочувальні валки 12, осі яких розміщені в підшипниках кочення. Підшипники нижнього валка закріплені нерухомо на рамі 14 у стійках, а верхнього – у поворотному кронштейні 13, з'єднаному тягою з регулювальним маховиком. Маховик 5 розташований на передній панелі машини, у зручному для роботи місці. Робочий проміжок між розкочувальними валками регулюється обертанням маховика в той чи інший бік. Величина проміжку між валками вказується стрілкою, яка розташована на циферблаті, що встановлений на одній із стійок. Опорні стійки валків кріпляться болтами до каркасу 3 машини.

Рисунок 7.11 – Тісторозкочувальна машина МРТ-60М

Над розкочувальними валками укріплений знімний бункер 11, який отримує коливальний рух від храпового механізму. Храповий механізм встановлений співвісно з нижнім розкочувальним валком, що передає йому обертання. Через сито, розміщене в днищі знімного бункера, борошно просипається на валки і пласт тіста, який розкочується; це запобігає прилипанню тесту до валків. До стійок прикріплений завантажувальний лотік 8, поверхня якого знаходиться на рівні проміжку між розкочувальними валками. Над лотоком встановлена запобіжна решітка 10. Відстань від нижньої кромки запобіжної решітки до поверхні завантажувального лотока складає близько 70 мм. При повороті решітки на кут більше 5° розмикаються контакти мікровимикача й електродвигун машини вимикається. При опусканні решітки на місце контакти мікровимикача замикаються і електродвигун знову може бути увімкнений. На рамі 14 під розкочувальними валками встановлений транспортер 7.

Рисунок 7.12 – Принципова та кінематична схеми тісторозкочувальної машини МРТ-60М: 1 – електродвигун; 2 – редуктор черв’ячний; 3 – каркас; 4 – пара гвинтова; 5 – маховик; 6 – валок транспортера; 7 – транспортер; 8 – лотік завантажувальний; 9 – продукт; 10 – решітка запобіжна; 11 – бункер для муки; 12– валки розкочувальні; 13 – кронштейн поворотний; 14 – рама; 15 – валок натягувальний; 16 – передача ланцюгова; 17 – муфта кулачкова

Під транспортером 7 розташований деко для збирання борошна, яке обсипалося із тіста, що розгортається. Під час роботи машини розкатаний пласт тіста опускається на стрічку транспортера і переміщується до оператора, який у разі необхідності може направити тісто на повторне розкочування. Для подальшого розкочування необхідно зменшувати проміжок між валками на 3...4 мм. Транспортер складається з двох валків – натягувального 15 і привідного 6. На валках закріплена нескінченна бавовняна стрічка транспортера. Ведучий і натягувальний валки транспортера з'єднані між собою двома паралельними втулочно-роликовими ланцюгами, які запобігають прослизанню стрічки транспортера під час роботи машини. Транспортер і розгортальні валки приводяться у рух ланцюговою передачею 16 від привідного пристрою.

Усередині рами машини встановлені електродвигун 1 і черв'ячний редуктор 2. Вал електродвигуна з'єднаний із вхідним валом редуктора кулачковою муфтою 17. На вихідному валу редуктора закріплена повідна зірочка, яка за допомогою втулочно-роликового ланцюга приводить у рух розгортальні валки і транспортер. При зміні міжосьової відстані між розкочувальними валками за допомогою підпружиненого важеля натягувального пристрою натягується ланцюг, що забезпечує нормальну роботу передачі.

Каркас 3 машини з усіх боків облицьований декоративними щитками, виготовленими з тонколистової сталі і пофарбованими із зовнішнього боку емалевою фарбою. Пуск і зупинка машини здійснюються кнопковою станцією, закріпленою на лицьовій панелі машини, і магнітним пускачем, що встановлений усередині машини.

Принцип дії. У процесі роботи машини підготовлене до розкочування тісто подається на завантажувальний лотік, де воно захоплюється валками, що обертаються назустріч один одному, і у вигляді стрічки або пласта опускається на стрічку транспортера. При повторному розкочування відстань між розкочувальними валками зменшують і знову тісто подають на завантажувальний лоток.

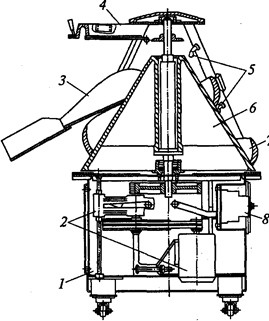

Машина тістоокруглювальна А2-ХПО/6. Призначена для округлення заготовок з тіста із пшеничного борошна масою 0,09...0,9 кг.

Складається з корпуса, привода, спіралі, борошнопідсипача, повітродувного пристрою, лотка й електроустаткування.

Корпус 1 має підставу, каркас, чотири поворотних колеса. Привід 2 складається з електродвигуна, двоступінчастої клинопасової передачі, проміжної опори, вала на якому закріплений виготовлений із чавуну конус 6. На зовнішній поверхні конуса виконані поздовжні канавки.

Спіраль 7 має сім секцій, в останній шарнірно кріпиться лоток, що може займати два положення: при нижнім положенні заготівля проходить по лотку, при верхньому - під ним, не стосуючись його. Секції утворять два спіральних канали. Після виходу з першого спірального каналу, що складає із трьох секцій, шматки тіста подають у другий канал. Робочі поверхні секцій покриті фторопластовим лаком, а до лотка прикріплена войлок. Кожна секція кріпиться до каркаса двома гвинтами й має чотири настановних гвинти для регулювання положення секцій спіралі щодо конуса.

Кожен борошнопросіювач 4 складається з корпуса й сита. Сито виконане із дротяно-тканої сітки й робить горизонтальний зворотно-поступальний рух. Один з борошнопросіювачів розташований над місцем вивантаження тістових заготовок, другий — під кутом 90° до першого.

Повітродувний пристрій 5 має вентилятор, що складається із двигуна із крильчаткою, нагрівач, повітродув і сопла, розташовані на каркасі над спіраллю.

Електроустаткування 8 призначене для керування роботою привода машини й вентилятора, включення ТЕНів, що входять у нагрівач (залежно від необхідної температури повітря, що подається на обдування заготовок).

Рис. 7.13. Машина тістоокруглювальна А2-ХПО/6: 1 — корпус; 2 — привід; 3 — лоток; 4 — борошнопідсипач; 5— повітропровідний пристрій;

6— конус; 7— спіраль; 8— електроустаткування.Принцип дії. Шматки тіста від тістоділильної машини надходять на нижню частину спіралі. Під дією обертового конуса тестові заготівлі піднімаються по спіралі нагору, здобуваючи при цьому кулясту форму, і по лотку скачуються на конвеєр подачі їх у шафу попереднього розпалювання. Борошнопросіювач і повітродувний пристрій перешкоджають можливому прилипанню тіста до спіралі й конуса. Використання одного або двох борошнопросіювачів, а також повітродувного пристрою з підігрівом або без нього визначається технологічним процесом. Кількість борошна, що подається на підсипання борошнопросіювачем, регулюється вручну шляхом зміни амплітуди коливання сита.

5. 4. Машини для формування котлет

Котлетоформувальна машина МФК-2240 (рис. 7.14) призначена для формування й одностороннього панірування виробів з м'ясного, рибного, картопляного фаршів, а також манних биточків круглої форми. Машина МВК- 2240 є машиною настільного типу. Складається з корпусу, електродвигуна, черв'ячного редуктора, кришки столу з завантажувальним бункером, шнека- живильника, формувального столу, бункера для панірувальних сухарів і приймального лотка.

Робочим органом машини є формувальний стіл 11 з трьома круглими отворами-чарунками 9. Стіл закріплений на вертикальному порожнистому валу, усередині якого встановлена тяга механізму регулювання маси виробу, що формується. Над столом розташовуються два завантажувальні пристрої: циліндричний бункер – 5 для фаршу і конічний бункер 8 – для панірувальних сухарів. Бункер для фаршу встановлений на кришці формувального столу. Усередині бункера розташований шнек-живильник 6, що нагнітає фарш з бункера в отворичарунки 9 формувального столу. У чарунках формувального столу розташовані робочі інструменти машини – поршні 12, які при обертанні стола здійснюють зворотно-поступальний рух. Елементами робочого інструменту вважають також кромки осередків формувального столу і кромки вікна 7 бункера, які відокремлюють порцію фаршу від основної маси.

Рисунок 7.14 – Котлетоформувальна машина МФК-2240:

а – схема принципова; б – циклограма руху поршня формувального столу; 1 – корпус; 2 – черв’ячний редуктор; 3 – вал шнека-живильника; 4 – передача циліндрична; 5 – бункер для фаршу; 6 – шнек-живильник; 7 – отвір бункера; 8 – бункер для сухарів; 9 – отвір-чарунка; 10 – гвинт регулювальний; 11 – стіл формувальний; 12 – поршень; 13 – планка; 14 – пружини; 15 – штовхач; 16 – копір торцевий; 17 – електродвигун; 18 – вал електродвигуна; 19 – упор; 20 – вал черв’ячного редуктора

Робочі органи машини приводяться в дію від електродвигуна 17, установленого всередині корпусу 1. Вал 18 електродвигуна телескопічно з'єднаний з валом 20 черв'ячного редуктора 2, від якого приводиться в обертання шнек-живильник 6. Обертальний рух формувального столу передається через циліндричну передачу 4, одне з коліс якої закріплено на валу шнека-живильника 6, а інше – на порожнистому валу формувального столу 11.

Поршням, розташованим у чарунках формувального столу 11, зворотнопоступальний рух передається торцевим диском-копіром 16, який становить собою ступеневе кільце, закріплене на станині. На робочу поверхню дискакопіра спираються штовхачі 15 поршнів. При обертанні столу штовхачі ковзають по диску-копіру, а поршні завдяки пружинам 14 піднімаються або опускаються в чарунках відповідно до профілю диска-копіра.

Машина оснащена механізмом регулювання маси виробу, що формується. Регулювання досягається шляхом змінення положення поршня в чарунці формувального столу. Для цього є регулювальний гвинт 10, планка 13 і упор 19, що обмежують рух поршня вниз. Нижнє положення поршня залежить від встановлення планки, яка змінює своє положення при обертанні регулювального гвинта. Напрямок обертання гвинта вказано на його головці буквами: «М» – менша маса, «Б» – більша маса.

До складу розвантажувального пристрою входять скидач і приймальний лотік, площина якого встановлена на рівні формувального столу. Усі деталі машини об'єднані загальним корпусом 1.

Принцип дії. Під час вмикання електродвигуна машини формувальний стіл з поршнями і шнек-живильник приводяться в обертання. У процесі обертання формувального столу кожен поршень за один оберт опускається двічі (рис. 10.3, б): перший раз (положення 2), коли чарунка з поршнем знаходиться під бункером з панірувальними сухарями, і другий раз (положення 3), коли поршень розташовується під бункером з фаршем і чарунка столу збігається з отвором бункера. Під час першого опускання на глибину 1,5...2 мм на поршень насипаються сухарі, а при другому – простір над поршнем заповнюється фаршем, що нагнітається з бункера шнеком-живильником. При подальшому обертанні формувального столу кромки чарунок та вікна бункера відрізають порцію фаршу, ущільнюють її і заповнюють весь обсяг чарунки. Подальший рух столу викликає переміщення штовхача поршня по ділянці підйому на диску- копірі, у результаті чого поршень з відформованим виробом піднімається на один рівень з поверхнею столу (положення 4). Тут на відформований виріб натискає скидач, зіштовхуючи виріб із поверхні поршня і столу на розвантажувальний лотік. Після цього оператор за допомогою спеціальної лопатки знімає відформований виріб з розвантажувального лотока й укладає його непанірованим боком на посипаний панірувальними сухарями деко.

Правила експлуатації котлетоформувальної машини.

Перед початком роботи перевіряють правильність встановлення робочих органів, справність машини та наявність заземлювального проводу. Потім завантажують бункери машини панірувальними сухарями і фаршем. Поруч з машиною на столі встановлюють листи, посипані панірувальними сухарями. Після цього вмикають електродвигун і виконують формування п'яти-шести виробів, зважують їх на контрольних вагах і в разі необхідності регулюють масу виробів, що формуються за допомогою регулювального пристрою. Регулювання здійснюється при увімкненому електродвигуні машини шляхом обертання регулювального гвинта в той або інший бік. Неповновагові вироби поміщають у бункер для фаршу. У разі неповного заповнення фаршем надпоршневого простору машину зупиняють, переконуються в наявності фаршу в бункері і в разі необхідності додають його. У процесі роботи машини слід періодично перевіряти масу отриманих виробів і по мірі необхідності регулювати її.

Після закінчення роботи машину вимикають і знімають усі робочі органи для санітарної обробки. Для цього відгвинчують гайки кріплення шнекаживильника і робочого столу, а також гвинти кріплення кришки столу. Потім знімають шнек-живильник, кришку столу з завантажувальним бункером, формувальний стіл з поршнями і ретельно промивають їх гарячою водою. Зовнішні поверхні машини під бункером і формувальним столом також промивають гарячою водою і протирають насухо. Робочі поверхні формувального столу, чарунок поршнів, шнека-живильника, кришки столу і доріжку копіра після просушування змащують харчовим несолоним жиром. Рослинну олію для змащування використовувати не рекомендується. Загальну санітарну обробку машини слід проводити не рідше 2-3 разів на тиждень.

Повне розбирання машини для профілактичного огляду і ремонту здійснюють відповідно до інструкції з експлуатації та догляду за машиною. До обслуговування машини допускаються особи, які пройшли відповідний інструктаж з правильними прийомами роботи на машині й ознайомилися з інструкцією з експлуатації та догляду за машинами даного виду.

6. 5 Машини для формування вареників і пельменів

Машини для виготовлення пельменів і вареників. В закладах ресторанного господарства для виготовлення пельменів і вареників з різними начинками (сиром, картоплею, м'ясом, капустою, фруктово-ягідними фаршами й ін.) використають варенично-пельмену машину ВПМ і пельменний автомат П6-НПА.

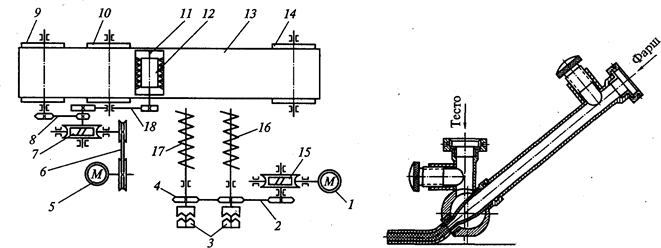

Варенично-пельменна машина ВПМ. Складається із двох основних частин - завантажувальної секції й транспортера з барабаном, що штампує.

Завантажувальна секція машини виконана у вигляді тумби, у верхній частині якої розміщені два бункери: лівий - для тіста й правий - для фаршу. У лівому бункері змонтований конусоподібний шнек 17 з постійним кроком витків, діаметр яких поступово зменшується в напрямку до тістопровіду, куди нагнітається тісто. У правому бункері встановлений циліндричний шнек 16 з постійним кроком витків. Шнек призначений для нагнітання фаршу в прийомну камеру ротаційного насоса. Ротор насоса одержує обертовий рух від шнека за допомогою овального телескопічного з'єднання. Шнеки приводяться в обертання зірочками 4 і ланцюговою передачею 2, що, у свою чергу, одержує обертовий рух від електродвигуна 1 із черв'ячним редуктором 15. Приводні вали шнеків оснащені кулачковими муфтами 3, що дозволяють автономно включати шнеки в роботу. Важелі включення муфт винесені на лицьову панель завантажувальної секції й розміщені в зручному для обслуговування місці.

Рис. 7.15. Принципова і кінематична схема варенично-пельменної машини ВПМ: 1, 5 —електродвигуни; 2, 8 — ланцюгові передачі; 3 — кулачкові муфти; 4 — зірочка; 6, 18 — клинопасові передачі; 7, 15 — черв'ячні редуктори; 9 — ведучий ролик; 10 — підтримувальний ролик; 11 — бункер для борошна; 12 — кругла волосяна щетинка; 13 — прогумована стрічка; 14 — ведений ролик; 16 — циліндричний шнек; 17— конусоподібний шнек

Транспортер має раму, на якій змонтовані три ролики - ведучий 9, що підтримує 10 і відомий 14. На ролики натягнута нескінченна прогумована стрічка 12. Над підтримувальним роликом установлений барабан, що штампує, що за допомогою важеля з ексцентриком може підніматися або опускатися на стрічку, що рухається, транспортера. Поруч із барабаном, що штампує, на рамі транспортера встановлений бункер 11 для борошна, усередині якого обертається кругла волосяна щітка 12. Щітка приводиться в обертання клинопасової передачі 18 від привода транспортера. У днище бункера вставлена плетена сітка, що закриває заслінкою. Через сітку під час роботи машини просипається борошно на тестову трубку, що рухається. Для розрівнювання й зняття надлишку борошна з тестової трубки використається гумова шторка, прикріплена до бункера. У момент, коли не відбувається штампування вареників або пельменів, сітка бункера перекривається заслінкою, у результаті чого припиняється подача борошна.

Транспортер приводиться в рух електродвигуном 5, клинопасовою 6, а також черв'ячної 7 і ланцюговий 8 передачами. Безступінчастий варіатор швидкості забезпечує синхронність руху стрічки транспортера й тестової трубки з фаршем.

Транспортер установлений так, що завантажувальна секція машини розміщається в правої його частини. Це забезпечує можливість установки привода транспортера усередині завантажувальної секції машини.

Зовнішні стінки завантажувальної секції й рами транспортера облицьовані декоративними щитками. На лицьовій панелі транспортера встановлений маховик варіатора швидкості, пускові арматури електродвигуна привода шнеків й електродвигуна привода транспортера.

На лицьовій панелі завантажувальної секції машини монтуються тісто провід, роторний фаршевий насос із фаршепровідом і формуюча насадка. Насадку приєднують до тісто - і фаршепровідам за допомогою накидних гайок і спеціальних накидних ключів, що входять у комплект машини. Формуюча насадка виконана так, що сплюснена трубка фаршепровіда входить в овальний отвір тістопровіду, при цьому між ними залишається овальна щілина шириною близько 2 мм. Таким чином, тісто, обтікаючи фаршепровід, формується в трубку овального перетину, яку відразу наповнюється фаршем. Далі тестова трубка з фаршем лягає на підкладні листі й рухається разом з ними по стрічці транспортера до барабана, що штампує. Переміщаючись під борошнопросіювачем, трубка посипається шаром борошна й потім надходить під барабан, що штампує.

Посипання тістової трубки борошном перешкоджає прилипанню штампованих виробів до гнізд барабана, що штампує.

Принцип дії. Готове тісто й фаршеву начинку завантажують у бункери завантажувальної секції. Потім включають електродвигун привода шнеків і приводиться в обертання шнек, що подає тісто у формуючу насадку. Після цього включають ектродвигун транспортера й за допомогою варіатора швидкості синхронізують швидкості виходу тістової трубки з насадки й руху стрічки транспортера.

Після цього включається в роботу шнек подачі фаршу, відкривається заслінка на бункері борошнопросіювачем і на тістову трубку з фаршем опускається барабан, що штампує. Під трубку з тісту безупинно підкладають аркуші, на яких відбувається штампування вареників або пельменів. Аркуші з відштампованими виробами знімають зі стрічки транспортера, укладають на пересувний стелаж, а потім направляють у морозильну камеру для заморожування або в гарячий цех на доприготування.

Не заморожені вареники або пельмені «зрізують» з підкладного аркуша тонким з вузьким полотном ножем. Заморожені вареники або пельмені знімають із аркуша при легкому ударі останнього по твердому предметі (кришці стола).

Варенично-пельменну машину комплектують змінними насадками й барабаном, що штампує, для виготовлення пельменів, а також 250 підкладними аркушами.

7. 6 Дозатори крему

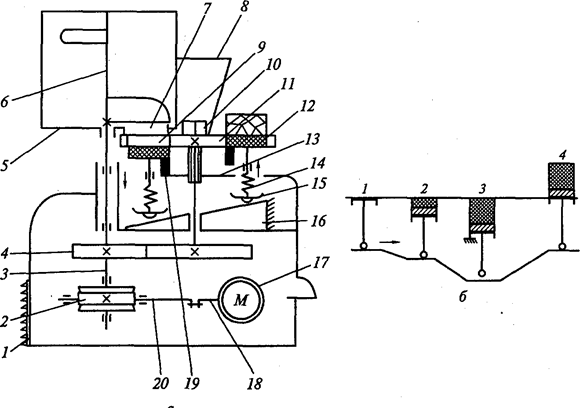

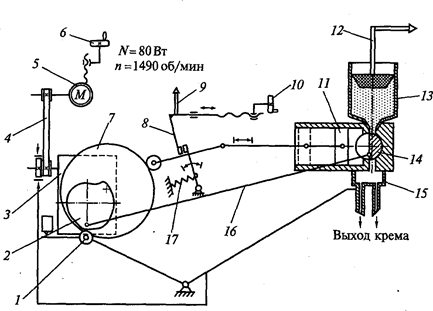

Дозатор крему ДК. Призначений для наповнення кремом трубочок із заварного тіста. Використається в кондитерських цехах підприємств громадського харчування. Виконаний у вигляді настільної машини з індивідуальним приводом.

Складається із привода з електродвигуном, підстави, що дозує пристрою, бачка для крему, механізму регулювання дози, захисного кожуха й електрощита.

У корпусі дозуючого пристрою 13 розміщений поршень 11 і кран 14, призначений для почергового з'єднання під поршневого простору з бачком для крему й штуцером. Штуцер постачений двома насадками 15 для видавлювання крему в заготівлю тістечка. На торці крана закріплений сигналізатор видачі крему, пофарбований у білий і червоний кольори. Для запобігання осьового зсуву крана на корпусі дозуючого пристрою встановлений обмежник. Корпус кріпиться до підстави.

У бачку перебуває поплавець 12 з показником рівня крему. Показник виступає над кришкою, верхня частина його пофарбована в червоні кольори.

Приводним пристроєм дозатора служить електродвигун 5, з'єднаний клинопасовою передачею 4 із черв'ячним редуктором 3. На вихідному валу редуктора розташовані два кулачки (2 і 7) і палець кривошипа 1. Кривошипно- шатунний механізм служить приводним пристроєм крана. Шатун з'єднаний із краном підпружиненним пальцем. Кулачок 7 за допомогою важеля з'єднаний із шатуном поршня. Замикання важільно-кулачкового механізму здійснюється пружинами 17. Кулачок 2 управляє важелем, на одному кінці якого перебувають щуп і тяга 16, з'єднана за допомогою вилки й регулювальної гайки з гальмовою стрічкою. Інший кінець важеля взаємодіє з мікро вимикачем, призначеним для відключення електродвигуна при відсутності заготівлі тістечка в момент видачі дози крему.

Основна частина механізму регулювання дози крему - регульований упор 8, що є обмежником зворотного ходу поршня. Рукоятка 10, що регулює положення упору, винесена на передню стінку кожуха. З упором з'єднаний стрілець-показник 9, розташована проти вікна зі шкалою на правій стінці кожуха. Верхня частина кожуха змонтована на петлях й є відкидною. При відкинутій верхній частині кожуха електродвигун блокується мікро вимикачем.

Для доступу до рукоятки 6 для натягу ременя й до запобіжників у кожусі передбачені вікна, що закривають знімними кришками. На передній стінці кожуха перебуває збірник крему. На електрощиті встановлений мікро вимикач, магнітний пускач і запобіжники.

Робочий цикл дозатора складається із двох періодів - заготівлі дози крему й подачі її в тістечко. Заготівля дози крему відбувається при білому кольорі сигналізатора. У цей час кран з'єднує під поршневий простір з бачком, і поршень, рухаючись назад, засмоктує з бачка дозу крему. Видача дози крему відбувається при червоному кольорі сигналізатора. При цьому кран повертається, перекриває вихід крему з бачка й з'єднує під поршневий простір з насадками, а поршень, рухаючись уперед, подає дозу крему в заготівлі тістечок. Під час першого періоду робочого циклу важіль приділяється кулачком кривошипного механізму від мікро вимикача, електричний ланцюг електродвигуна залишається замкнутої й дозатор працює, заготовляючи дозу крему незалежно від наявності заготівлі тістечка на насадці. Одночасно із цим тяга піднімається, стрічка гальма приділяється від шківа, і оператор, що обслуговує дозатор, знімає з насадок наповнені кремом тістечка й наколює на насадки нові заготівлі.

Під час другого періоду кулачок не стосується важеля. При відсутності заготівель тістечок на насадках щуп опускається й важіль одним кінцем натискає на мікро вимикач, розмикаючи електричний ланцюг електродвигуна. Одночасно тяга важеля затягує стрічку гальма на шківі й доза крему не видається. Якщо в цей час на насадку наколоти заготівлю тістечка, щуп піднімається, відводячи важіль від мікро вимикача, а стрічку гальма від шківа, і дозатор продовжує роботу.

Таким чином, при ритмічній подачі заготівель тістечок на насадки дозатора останній працює в безперервному режимі, а при припиненні подачі заготівель - автоматично зупиняється.

Правила експлуатації дозатора крему. Перед початком роботи на дозаторі варто перевірити правильність установки механізму дозатора на задану порцію крему, а також перевірити, немає чи сторонніх предметів у бачку дозатора. Потім переконуються в справності заземлення й правильності роботи всього механізму, для чого дозатор включають на холостому ходу. Після цього завантажують у ємність дозатора раніше підготовлений крем, наколюють на насадки заготівлі тістечок і включають електродвигун машини.

Після закінчення роботи з машини знімають деталі й вузли, що стикаються із продуктами, і промивають їхньою гарячою водою. Потім просушені деталі змазують харчовим несолоним жиром і встановлюють на свої місця. Підшипники кочення, черв'ячний редуктор й інші тертьові деталі періодично змазують машинним маслом відповідно до інструкції по експлуатації машини.

Крім розглянутих машин із групи «Дозувально-формувальне встаткування» промисловістю випускається велика кількість інших машин із цієї групи. Коротка технічна характеристика деяких з них представлена в табл. 21( Ботов М.И.)

Рис. 7.16. Кінематична схема дозатора крему ДК: 1— палець кривошипа; 2,7— кулачки; 3 — черв'ячний редуктор; 4 — клинопасова передача; 5 — електродвигун; 6 — рукоятка для натягу ременя; 8 — регулюємий упор; 9 — стрілка-покажчик дози крему; 10 — рукоятка для регулювання положення упора; 11 — поршень; 12 — поплавок з покажчиком рівня крему; 13 — дозуючий пристрій; 14 — кран; 15 — насадки; 16 — тяга; 17 — пружини.

8. Додаткова література

1. Елхина В.Д., Богачёв М.К., Проничкина Л.П. Оборудование предприятий общественного питания. Т.1.:Механическое оборудование. Москва: Экономика, 1987. 447 с.

2. Конвісер І.О., Бублик Г.А., Паригіна Т.Б., Григор'єв Ю.М. Устаткування закладів ресторанного господарства. Київ: КНТЕУ, 2005. 566 с.

3. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник. Ч. 1. Харьков: ДП ред. «Мир Техники и Технологии», 2002. 256с.

4. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник Ч.2. Харьков: ДП ред. «Мир Техники и Технологии», 2004 . 380с.

5. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник. Ч. 3. Харьков: ДП ред. «Мир Техники и Технологии», 2005 . 456с.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width