ТЕМА 19. Пресувальне устаткування

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Устаткування закладів готельно-ресторанного бізнесу ☑️ |

| Книга: | ТЕМА 19. Пресувальне устаткування |

| Надруковано: | Гість-користувач |

| Дата: | пʼятниця, 9 січня 2026, 17:59 |

1. План

1. Загальна характеристика процесу пресування;

2. Соковижималки;

3. Піца-преси;

4. Пресування макаронного тіста.

Ключові слова: пресування, механічні, гідравлічні та пневматичні преси, соковижималки, піца преси, макаронні преси, матриці.

2. 1 Загальна характеристика процесу пресування

Пресування - це процес, при якому оброблювана сировина піддається тиску. По способу створення тиску розрізняють механічної, гідравлічні і пневматичні преси.

В закладах ресторанного господарства і харчової промисловості пресування застосовують для:

- віджимання рідини із твердих матеріалів;

- формування пластичних матеріалів;

- ущільнення сипучих матеріалів.

Віджаті рідини із твердих матеріалів широко використають у виноробстві, ликерогорілчаній і консервному виробництвах (виділення соків з ягід і плодів), а також у масложировому виробництві (одержання масла з різних насінь і жиру). У буряково-цукровому виробництві пресуванням віджимають воду із гніта перед його сушінням.

При формуванні пластичних матеріалів виробам надають необхідну форму. Цим способом обробки користуються для формування хлібопекарських дріжджів, для приготування тіста хлібобулочних, макаронних, кондитерських й інших виробів.

Ущільнення (пресування) сипучих матеріалів широко застосовують при виробництві цукру-рафінаду й різних харчових концентратів.

3. 2 Соковижималки

Останнім часом на вітчизняному ринку з'явилася незліченна кількість різних соковижималок з усіляких варіаціях, причому в компаній-постачальників можна знайти устаткування практично із всіх куточків світу. Тут представлені машини й для вижимання цитрусових, і для одержання соку з овочів, фруктів, зелені й безліч інших продуктів. У наші дні соковижималки застосовуються не тільки в барах, дуже часто їхня установка здійснюється на кухні й навіть у магазинах (в останньому випадку мова йде про високопродуктивні машини, розрахованих на приготування свіжовижатого соку на очах у клієнта).

Соковижималки, які найбільше часто використаються в різних підприємствах харчування, можна розділити на дві групи:

Соковижималки для цитрусових роблять вижимки таких продуктів, як апельсини, лимони, грейпфрути, ківі. Є різні модифікації, деякі оснащуються важільно-притискними пристроями й т.д., однак всі вони виконують ті самі функції по вижиманню соку із цитрусових продуктів.

• Соковижималки для овочів і фруктів роблять вижимки соку практично з будь-яких видів продуктів (фруктів, овочів, зелені, ягід).

У барах, де все більша кількість гостей бажає бачити в меню різні види свіжовижатих соків, звичайно встановлюються соковижималки для цитрусових, а на кухнях - соковижималки для овочів і фруктів. Зв'язано це з тим, що соковижималки для цитрусових працюють на досить малих обертах, створюючи незначний шум, а машини для овочів і фруктів видають досить неприємний і сильний звук, що заважає відвідувачам. У барах соковижималки не тільки вичавлюють різні цитрусові соки, але й використаються для приготування мусів, коктейлів і крижаних шербетів із соком.

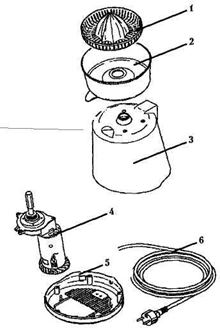

Рис. 8.1 Соковижималки для цитрусових

Соковижималки для цитрусових - дуже простий пристрій, і робота на ньому не вимагає спеціальної кваліфікації. Розглянемо основні деталі машини.

1 - Сепаратор, має конусоподібну форму з ребристими насічками, завдяки яким відбувається тертя між ним й утримуваним рукою продуктом, внаслідок чого відбувається вижимка соку. Завдяки тонким каналам по всьому нижньому діаметрі сепаратора відсівається макуха (пульпа), одержуваний у процесі вижимки й стікання соку.

2 - Колба, виготовляється з харчової нержавіючої сталі. У нижній частині розташований "носик", через який отриманий сік стікає в підставлену під нього ємність.

3 - Корпус, виготовляється в більшості випадків з алюмінієвого сплаву, рідше з нержавіючої сталі

4 - Електродвигун — завжди 220 В, споживана потужність — від 0,15 до 0,4 кВт, швидкість обертання — від 250 до 1400 об/хв.

5 - Днище корпуса, виготовляється із пластику й має вентиляційні отвори

6 - Електрокабель, призначений для підключення до стандартної єврорезетки.

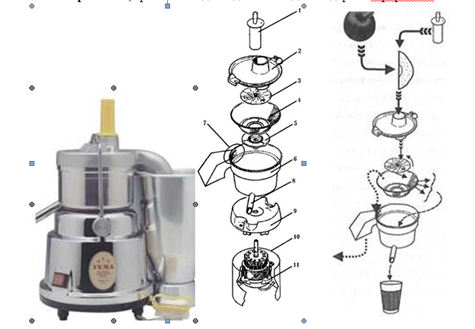

Рис. 8.2 Соковижималка для овочів і фруктів

Пристрій соковижималки для овочів і фруктів трохи складніше й виглядає в такий спосіб:

1— Штовхач, виготовляється з міцного харчового пластику й служить для безпечного проштовхування продукту усередину робочого простору машини.

2— Верхня кришка, виготовляється в основному з фарбованого алюмінієвого сплаву, виконує функцію по закриванню основних робочих частин машини, має круглий виріз для подачі через нього оброблюваного продукту.

3 — Тертковий диск, виконується з якісної інструментальної сталі, має на поверхні терткові зазублини, завдяки яким відбувається швидке стирання продукту; у середині є гвинтовий штифт, завдяки закручуванню якого на тілі маховика створюється обертовий рух.

4— Сепаратор, завдяки найтоншій сітчастій фактурі відціджує сік, що виділяється при стиранні продукту.

5- Маховик, виконує з'єднуючу функцію між електродвигуном і сепаратором з тертковим диском.

6— Робочий бак, виготовляється з харчової нержавіючої сталі й виконує функції по зборі й виводу соку в нижній частині, а також викиду відпрацьованої макухи у верхній.

7— Вивідний отвір макухи, розташовано у верхній частині робочого бака, необхідно для викиду відпрацьованої макухи.

8— Вивідний отвір соку, розташовується в нижній частині робочого бака й виконує функцію по виводу соку.

9- Кріпильна платформа. 10 - Корпус.

11- Електродвигун - завжди 220 В, споживана потужність - від 0,3 до 0,6 кВт.

Після

завантаження певної кількості продукту машину включають у роботу. Далі частини яблука натисканням на штовхач

просувають впритул до терткового диска й починають обробку.

Завдяки відцентровій силі сік, що втримується в яблуці, як би продавлюється через отвори сепаратора, а макуха, що залишилася, по інерції попадає у вивідний отвір, через яке відкидається в заздалегідь підставлену ємність. Сік же накопичується усередині робочого бака і крізь вивідний отвір виливається в ємність.

Данні соковижималки стали дуже популярні завдяки тому, що сьогодні в більшості закладів у меню присутні свіжовижаті соки. Мова йде не тільки про фрукти (яблука, виноград, дині і т.д.), але й про досить великі асортименти соків з овочів - селери, моркви, гарбуза, капусти. Крім того, досить часто вижимки соку з овочів виробляється для приготування різних страв, наприклад, сік ріпчастої цибулі одержують для варіння цибулевого соусу.

Установка соковижималки для овочів і фруктів здійснюється переважно в холодних цехах, де зберігаються всі необхідні продукти.

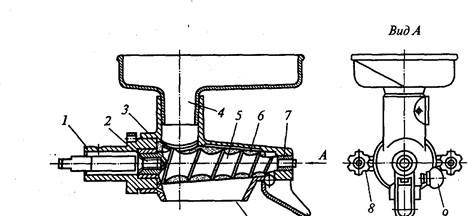

Соковижималка МСЗ-40. Соковижималка має робочу камеру 3, хвостовик 1, конічний шнек 5, завантажувальну вирву 4 і змінні сітки 6 з отворами діаметром 2; 2,5; 3 мм. Робоча камера 3 виконана у вигляді пустотілого горизонтально розташованого усіченого конуса. На внутрішній поверхні камери передбачені прямокутні виступи для опори сітки 6. Змінні сітки виконані з нержавіючої сталі у вигляді пустотілого усіченого конуса з отворами. У верхній стінці камери (у розширеній її частині) перебуває циліндричний патрубок, до якого прикріплюється завантажувальний пристрій у вигляді плоскої вирви 4. У нижній стінці камери по всій її довжині зроблений прямокутний отвір 10, що має форму зливального лотка для стікання соку. Наприкінці робочої камери для обробки (у самій вузькій її частині) передбачений другий прямокутний отвір (розвантажувальне) 11 для видалення з камери гніта. Величину цього розвантажувального отвору регулюють гвинтом 9. При вгвинчуванні гвинта розвантажувальний отвір зменшується, при вигвинчуванні - збільшується.

Робочим інструментом соковижималки служить обертовий усередині камери шнек 5, виготовлений з нержавіючої сталі і маючий гвинтову нарізку конічної форми. Завдяки поступовому зменшенню діаметра гвинтової нарізки й кроку витків захоплюваний шнеком продукт одночасно із просуванням уздовж камери роздавлюється, ущільнюється, і віджатий сік через отвори сітки стікає в зливальний лоток.

Рис. 8.3. Соковижималка

1 — хвостовик; 2 — приводний вал; 3 — робоча камера; 4 — завантажувальна воронка;5 — конічний шнек; 6 — змінні сітки; 7 — підшипник ковзання; 8 — відкидний болт; 9 — регулювальний гвинт; 10 — розвантажувальний отвір для видалення гніта; 11 — зливальний лоток для соку

Хвостовик 1 виконаний у вигляді циліндричного пустотілого стрижня, що закріплюється гвинтами в циліндричній горловині універсального привода. Крім того, хвостовик постачений двома бічними припливами у вигляді скоб, за які за допомогою двох відкидних болтів 8 притягається розширеною торцевою стороною робоча камера. У дію соковижималка приводиться від привода ПУ-0,6. Для цього горизонтальний привідний вал 2 одним кінцем жорстко (за допомогою гвинтової нарізки) закріплюють у шнеку, іншим зовнішнім квадратної форми кінцем вставляють у квадратне гніздо вихідного вала привода.

Шнек, що становить, таким чином, одне ціле з горизонтальним приводним валом, підтримується двома підшипниками ковзання 7, один із яких розташований у торцевій стінці вузької частини камери, іншої - у торцевій стінці хвостовика соковижималки .

Принцип дії. Підготовлені до віджимання продукти (фрукти, овочі й ін.) подаються в завантажувальну вирву й далі до конічного обертового шнека. У міру просування продукту уздовж осі шнека відбувається його стиск і відділення рідкої фази від щільної. Віджатий сік проходить через отвори сита й стікає через зливальний лоток у прийомну ємність. Щільна частина продукту пересувається до вузької частини робочої камери й віддаляється через другий розвантажувальний отвір. Ущільнення продукту й виділення соку досягається внаслідок зменшення діаметра шнека, кроку між витками й кута їхнього підйому убік розвантаження щільної частини.

4. 3 Піца-преси

Піци-преси, або формувальники піци, - досить новий вид устаткування. Як треба з назви, основним місцем їхнього застосування є піццерії, однак вони зустрічаються й на деяких заготівельних підприємствах.

Технологія приготування дійсної італійської піци має на увазі приготування краста - тістової основи - вручну. Це жадає від піццайоли високої кваліфікації й, відповідно, великого досвіду роботи. Але навіть самий класний піццайола не зможе зробити більше, чим здатний фізично. Та й оплата послуг такого професіонала досить відчутна для гаманця роботодавця. Виступаючи в ролі шеф-кухаря, однієї із завдань якого є оплата навчання кадрового складу, майстер навряд чи зуміє провести його в короткий строк так, щоб кухарі (майбутні піццайоли) могли перейняти всі тонкості роботи із крастом. Справа в тому, що приготування піци пов'язане з безліччю нюансів. Наприклад, для того щоб італійська піцца була ніжною й соковитою, без дріжджове тісто розкочується в найтонший млинець, на який викладаються начинка й покривають - сиром. І далеко не кожен початківець піццайола зможе зняти лопатою піцу зі стола, тим більше що під впливом вологи, що втримується в начинці, основа швидко намокає й просто рветься. Приблизно та ж ситуація й при готуванні так названої американської піци, де основою краста служить дріжджове тісто. Воно хоч і не розкочується тонко, але все-таки залишається дуже ніжним, що в остаточному підсумку також не рідко служить причиною розривів.

Звичайно, існують спеціальні тарілки для піци й інші форми, у які вкладається краст, але, на думку професійних піццайоли, дійсна піца та, де нижня частина краста стикається або з каменем дров'яних печей, або з керамічним подом у печах.

Для швидкого і якісного приготування захищеного від розривів краста й застосовують піци-преси, які діляться на дві категорії методу установки (настільні й напільні), а також по величині формувального краста.

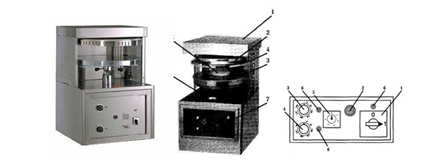

Рис. 8.4. Піци-прес

Основні робочі частини машини виглядають так:

1— Корпус, виготовляється тільки з нержавіючої сталі.

2— Верхня формувальна пластина, є нерухомою, прикріплена до корпуса машини, усередині розташовуються ТЕНи для нагрівання нижньої полірованої поверхні.

3 - Нижня формувальна пластина, знизу прикріплена до гідравлічного підйомника, що рухається, усередині розташовуються ТЕНи для нагрівання верхньої полірованої поверхні (відполірована поверхня необхідна для безперешкодного зняття краста з формувальних пластин).

4— Обмежувальна пластина, розташовується на рівні змички формувальних пластин, завдяки чому тісто, що виходить під тиском за межі пластин, упираючись у неї, підвертається, створюючи невеликий тістовий край.

5— Тістова заготівля — перед початком формування округлений й відмірений по вазі шматок тіста встановлюють посередині нижньої формуючої пластини.

6— Регулятор висоти підйому нижньої формуючої пластини, виконує функцію по регулюванню товщини одержуваного краста.

7— Панель керування, управляє всіма елементами машини.

В склад панелі управління входять:

1 — Ручка вмикання/вимикання живлення.

2 - Кнопка "Пуск", надає руху нижню формуючої пластини.

3 — Ручка регулювання температури верхньої формуючої пластини, служить для точного виставляння температури нагрівання верхньої формуючої пластини, температура регулюється в межах від 10 до 300°С.

4 — Ручка регулювання температури нижньої формуючої пластини, служить для точного виставляння температури нагрівання нижньої формуючої пластини, температура регулюється в межах від 10 до 300°С.

5 — Регулятор затримки, необхідний для виставляння часу затримки розмикання формуючих пластин у секундах — від 1 до 5.

6 — Світлові індикатори, сигналізують при включенні в мережу по коловороту ручки включення, а також при виставлянні температури нижньої або верхньої формуючої пластини.

Перед роботою на піці-пресі тестові заготівлю ділять по вазі, потім округляють і викладають або в ємність для зберігання (якщо тісто без дріжджове), або на кондитерські аркуші розміром 600x400 мм. Дріжджове тісто відразу поміщають на кондитерські аркуші, оскільки воно відправляється в розкочувальну шафу, де піднімається й доходить (у більшості шаф використається стандартний кондитерський аркуш розміром 600x400 мм). Далі тістову заготівлю встановлюють поруч із піцою-пресом і приступають до формування крастів. Для цього машину включають у мережу поворотом ручки включення/вимикання (1). Ручками (3) і (4) виставляють необхідну температуру формуючих пластин. Варто відзначити, що регулювання температури - справа досить тонка і здійснюється під контролем шеф-повара або головного піццайола. При виставлянні занадто високої температури на одній із пластин краст може пересмажитися.

У більшості випадків виставляння температури робиться однаково що для дріжджового, що для без дріжджового тіста. Як правило, температуру нижньої пластини виставляють у межах 150° С — цього цілком достатньо, щоб у нижній частині краста утворилася щільна підстава, що не дасть тестовій заготівлі придбати первісну форму й дозволить безперешкодно зняти піцу на лопату. Більше того, при необхідності, проклавши красти харчовою плівкою або пергаментом, можна їх зберігати в холодильних шафах і навіть піддавати заморожуванню, не боячись

злипання. Температуру верхньої формуючої пластини виставляють у межах 50° С — верхньої частини краста не потрібно бути щільною, як нижня, і в той же час при викладенні на неї важливих інгредієнтів під тиском вона не повинна надмірно пропустити вологу (інакше піца вийде сухуватою). При правильному припасуванні поверхні краста на ній залишиться більша частина вологи - ефект "мокрої піци", що, до речі, і створює її неповторний аромат і смак.

Після того як температура виставлена, регулятором затримки (5) приводиться установка часу затримки розбіжності формуючих пластин. Регулятор необхідний для того, щоб найкраще сформувати, тістовий краст. При готуванні досить щільного тіста і формування краста без затримки часу і сили тиску може не вистачити для того, щоб повністю - до обмежувальної пластини - розплющити тістову заготівлю. У результаті краст вийде маленьким, а шторне розминання приведе до того, що він сильно промочиться і після остаточного приготування виявиться твердим. Підбір часу затримки, як правило, здійснюється досвідченим шляхом. Користуючись створеним по готовій рецептурі тістом, роблять виміри часу затримки, домагаючись найкращого формування краста, а потім отримані параметри застосовують у повсякденній роботі.

5. 4 Пресування макаронного тіста

Для отримання сирих макаронних виробів певних форми та розміру тісто з'єднуеться в однорідну масу в порожнині шнекового преса, пресується в його передматричній камері та продавлюється через отвори в матриці. В ході здійснення цих операцій тісто додатково обробляється механічно, вакуумом, високим тиском. Структура його значно змінюеться, тому можно вважати, що стадія замішування, тобто механічної проробки тіста, продовжується і під час пресування.

Під пресуванням тіста будемо розуміти ущільнення його в однорідну масу, видалення повітряних включень із неї, а також доведення тіста до постійних реологічних показчиків: щільності, пружності, в'язкості. Тільки після цього можливе надійне, якісне формування виробів із рівномірною внутрішньою структурою та гладкою поверхнею.

Найбільш придатним для пресування виявився однозахідний шнек, який щільно прилягає периферичною частиною витків до внутрішньої поверхні корпусу. Енерговитрати на механічну проробку тіста у пресувальному корпусі пропорційні діаметру витка шнека в четвертому ступені. Це накладає обмеження на максимальні розміри шнеків. Вони менші порівняно з габаритами корпусів змішування, коливаються у різних конструкцій в межах 120—150 мм, а крок витків знаходиться в діапазоні 80—100 мм. Довжина дільниці пресування 1400—1700 мм.

Для узгодження по продуктивності змішувальної та випресовуючої частин макаронних пресів їх обладнують декількома шнековими корпусами: двома, трьома, чотирма.

Кожен шнек має індивідуальний привод, котрий включає редуктор та електродвигун, потужність якого може досягати 25 кВт.

На вихідному кінці шнекового преса розташовується під кутом матриця з отворами для випресовування сирих виробів. Вісь її звичайно перпендикулярна до осі шнеку чи близька до 90°.

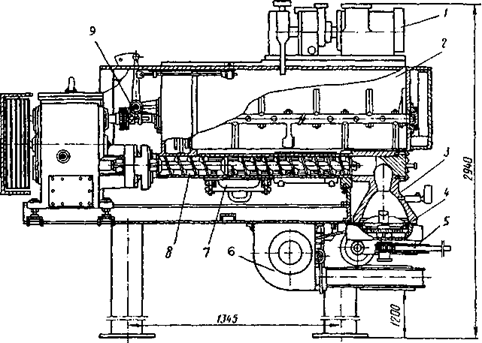

Макаронний прес ЛПЛ-2М.

Він складається з основних вузлів:

дозувального пристрою 1, тістозмішувача 2, шнекового преса 8, ріжучого механізму 5. Камера

тістозмішувача виконана із нержавіючої сталі, має всередині

один горизонтальний вал, на

якому закріплені ніж для очищення торцевої стінки камери від налипаючого тіста, одинадцять пальців,

п'ять лопаток. Вал тістозмішувача з'єднаний з валом редуктора кулачковою

муфтою 9 з блокуванням, яка дозволяє вручну вмикати

та вимикати тістозмішувач від загального приводу.

Зверху тістозмішувач закривається гратчастою кришкою. Замішування тіста в агрегаті

відбувається безперервно, при цьому важливою умовою отримання якісних

виробів являється рівномірне

подавання компонентів у камеру. Рівень тіста підтримується постійним по всій довжині камери — приблизно на 3/4 висоти з невеликим нахилом у бік розвантаження.

Рис.8.5 - Прес ЛПЛ – 2М

Тістозмішувальна частина макаронного преса проста в експлуатації, але має деякі недоліки, серед яких — відсутність індивідуального привода та відсутність вакуумування тіста на стадії замішування, одно-типність впливу місильних органів для будь-якого тіста, забагата трудомісткість при зачищенні камери та ін.

Готове тісто поступає в камеру шнекового преса, який являє собою циліндричний корпус, всередині котрого встановлений однозахідний пресувальний шнек довжиною 1400, діаметром 120 мм, з кроком витків 100 мм. У середній частині шнек має розрив гвинтової лопаті; в нього вмонтована шайба, яка спрямовує тісто в перепускний канал 7, призначений для видалення повітря з тіста. До перепускного каналу приєднана система вакуумування.

На внутрішній поверхні пресувального корпуса по всій його довжині аксіально розташовані канавки, які зменшують прокручування тіста при обертанні шнека. На кінці пресувального корпусу під кутом 90° закріплена головка 3 для встановлення однієї круглої матриці 4. Знизу до головки двома гвинтовими домкратами притискається кільце матрицетримача. Гвинт одного з домкратів служить віссю, відносно якої у віджатому стані матрицетримач може бути повернутий для встановлення чи зняття матриці.

Під матрицею закріплений механізм різання коротких макаронних виробів, оснащений окремим приводом, ще нижче вентилятор 6 для обдувания випресованих джгутів.

Макаронний прес Б6-ЛПШ-500 . Він має дозувальний пристрій 3, трикамерний тістозмішувач з приводом, причому верхня камера 2 розташована над двома паралельно розміщеними нижніми камерами 1, місильні вали 4, пресувальний шнек 5 з приводом, пресувальну головку 6 для круглих матриць, обдувальний пристрій 7.

Рис.8.6 . Макаронний прес Б6-ЛПШ-500

Дозувальний пристрій складається зі шнекового дозатора борошна та черпачкового дозатора води, суміщених на одному валу. Регулювання подавання борошна відбувається зміною частоти обертання шнека дозатора. Настроювання подавання води проводять зміною рівня води в місткості дозатора або частоти обертання вала за допомогою храпового механізму. Дозатор приводиться в рух за допомогою ланцюгової передачі від вала верхньої камери.

Тістозмшіувач преса складається з трьох камер. Перша місткістю 0,076 м3 виконана з нержавіючої сталі 1Х18Н10Т з полірованою внутрішньою поверхнею. Місильний вал з лопатями обертається з частотою 75 об/хв, причому вмикання та вимикання його індивідуальне, за допомогою кулачкової муфти, зблокованої з приводом. Перша камера має гратчасту кришку; первинне змішування компонентів, таким чином, відбувається при атмосферному тиску. Тривалість попередньго змішування компонентів знаходиться в межах 5 хв.

Друга та третя камери з'єднані між собою перепускним вікном і працюють під розрідженням. Вони мають додаткові ребра жорсткості, які оберігають їх від зім'яття під д!єю атмосферного тиску. Герметичність досягається також за рахунок використання кришок з органічного скла, що мають надійні гумові ущільнення.

Для передавання тіста з першої камери до камер, тиск в яких знижений, використовується живильник роторного типу з об'ємом одного кармана 750 см3. Обертаючись, він захоплює шматки тіста та переносить їх з камери до камери порціями. Привод валів 8 тістозмішувача здійснюється від електродвигуна через клинопасову передачу, редуктор та систему ланцюгових передач. Корпус пресувального шнека виконаний зі сталевої труби, на кінцях якої встановлені два фланці для кріплення пресувальної головки та редуктора пресувального шнеку. В зоні найбільшого тиску, ближче до головки, пресувальний корпус має охолоджувальну сорочку, виконану у вигляді циліндра діаметром 230 мм. У протилежному кінці пресувального корпуса є отвір розміром 210 х 100 мм для надходження тіста з третьої камери тістозмішувача.

По всій довжині пресувального корпуса на його внутршній поверхні знаходяться 12 аксіально розташованих канавок перерізом 0,8x1,0 мм. Пресувальний шнек однозахідний з тризахідною ланкою на кінці. По довжині шнека є дві дільниці з розривом витка по 180 мм. Виконаний шнек із сталі Ст. 45 та хромований. Приводиться він в рух від окремого електродвигуна через клинопасову передачу та триступінчастий двошвидкісний редуктор.

Пресувальна головка куполоподібної форми лита, розрахована на одну круглу матрицю; має механізм зміни матриць, пристрої для обдування та різання виробів. В корпус головки вмонтований пристрій для обігрівання її під час пуску.

Механізм зміни матриць складається з горизонтальної напрамної для встановлення та зняття матриць, електродвигуна, черв'ячного редуктора та двох тягових гвинтів, з'єднаних з траверсою. Величина ходу траверси та центрування матриці, що встановлюється, регулюється двома кінцевими вимикачами. Вмикання механізму зміни матриць зблоковано з положенням різальних ножів відносно нижньої площини матриці: тільки при опущених вниз на потрібну відстань ножах можливо ввімкнути електродвигун механізму зміни матриць. Обдувний пристрій складається з відцентрового вентилятора та кільцевого сопла з круглими отворами.

Макаронний прес має водяні магістралі: для подавання води холодної, води гарячої, зливання води. Холодна вода надходить в дозатор на замішування тіста та в сорочку пресувального корпуса для охолодження, гаряча вода — в дозатор для замішування тіста. В магістраль зливання поступає зайва невикористана вода від дозатора, а також вода від сорочки пресувального корпуса.

Електроапаратура преса розташована в окремій шафі, встановленій на підлозі по-близу преса. Керування пресом відбувається з пульта, розміщеного на площадці обслуговування.

Макаронний прес Б6-ЛПШ-750. Прес спроектовано для використання в поточній лінії Б6-ЛМВ для виробництва довгих макаронних виробів з підвісним сушшіням а також коротких виробів у лініях із сушарками СПК-4Г-90. У першому випадку прес має тубус, розрахований на дві прямокутні матриці, у другому замість тубуса встановлюють дві пресувальні головки з круглими матрицями.

Ця конструкція відрізняється від попередньої будовою та розміщенням камер. Перша камера має вал діаметром 50 мм, на якому з кроком 45 мм закріплені 44 штамповані лопаті та пальці. На кінцях вала встановлені ножі для очищення стінок камери від тіста, що може на них налипати. Камера має гратчасту кришку, зблоковану з приводом тістозмішувача. В цій камері відбувається первинне зволоження борошна.

Друга камера має два місильних вали та розташована під першою. Обидві камери мають зварну конструкцію та виготовлені із нержавіючої сталі товщиною 2,5 мм. В одній із торцевих стінок другої камери є наскрізний отвір для перепуску тіста. На кожному місильному валу цієї камери з кроком 65 мм закріплено по 30 штампованих лопатей та пальців. Вали обертаються назустріч один одному. В камері є дві гратчасті кришки, зблоковані з приводним пристроєм тістозмішувача. Привод валів першого та другого корпусів відбувається від електродвигуна потужністю 3 кВт через клинопасову та зубчасті передачі.

Друга та третя камери з'єднані між собою спеціальним литим корпусом з двокамерним роторним живильником.

Третя камера встановлена перпендикулярно осям двох перших. Вона щільно зачиняється кришкою з прозорого органічного скла та працює під вакуумом. Повітря з неї відсмоктується через отвір в кришці, в який вмонтовано фільтр. Місильний вал камери встановлений в однорядних підшипниках. Лопаті на валу камери розташовані симетрично під певним кутом, що дозволяє рівномірно розподіляти тісто, яке виходить із другої камери на два потоки та скеровувати їх від центру до торцевих стінок у пресувальні корпуси.

Перпендикулярно до третьої камери під нею розташовані два пресувальних корпуси зі шнеками. Вони мають індивщуальні охолоджувальні водяні сорочки. Кожен шнек приводиться до руху за допомогою електродвигуна потужністю 17 кВт через клинопасову передачу та триступінчастий двошвидкісний редуктор.

Пресувальні головки для круглих матриць розташовані перпендикулярно до пресувальних корпусів і мають механізми зміни матриць, обдувочні пристрої та механізми різання виробів. Конструкції їх аналогічні відповідним з преса Б6-ЛПШ-

500. Корпуси цих пристроїв мають ліве та праве виконання.

Двокамерний прес фірми "Демако" (США). Заслуговує уваги конструкція макаронного пресу провідної американської фірми "Демако", яка для приготування тіста використала двокамерний тістозмішувач.

Перша камера працює як борошнозволожувач, в якому розміщений високошвидкісний шнек зі ступінчастими лопатями, що забезпечують ефективне переміщування рідких та сипких компонентів. В другій камері за допомогою лопатей відбувається проробка тіста. Внутрішня поверхня тістозмішувача виконана з відполірованої нержавіючої сталі, що протидіє налипанню тіста. Підшипникові вузли кріплення вала відокремлені від корпусу, що перешкоджає попаданию в них тіста.

Шнек для пресування тіста, виконаний із суцільного куска нержавіючої сталі, розміщений всередині корпусу, який ззовні охолоджується водою для зменшення перегріву тіста. Для подачі борошна використовується стрічковий дозатор з електронним керуванням, що з випередженням інформує оператора про нестачу компонентів.

Продуктивність макаронного пресу досягає 2000 кг/год.

Конструкція цього сучасного преса, оснащеного електронними системами контролю технологічних процесів, показує, що якісну продукцію можно отримувати за допомогою відносно нескладних пристроїв.

Макаронний прес фірми "Бюлер". Пресс входить до складу лінії для виробництва довгих макаронних виробів. Являє собою систему дозаторів води та борошна, однокамерного тістозмішувача, в якому розташовані два вали з лопатями, пресувального пристрою з тубусом для прямокутних матриць, вакуумної установки, розміщеної в кінці місильної камери.

Борошно та вода, що безперервно надходять з дозаторів, попадають до розташованого під ними тістозмішувача, перемішуються та рухаються через вакуумну систему в пресувальний корпус, а далі — в тубус. 3 нього тісто через вісім труб поступає в матричну камеру. Труби для подачі підібрані так, щоб мати однаковий опір руху тіста та забезпечити цим випресовування виробів з однаковою швидкістю по всій довжині матриці.

Випресовані вироби поступають на саморозвішувач, яким розвішуються одночасно на два бастуни, потім відрізаються та підрівнюються.

6. Додаткова література

1. Елхина В.Д., Богачёв М.К., Проничкина Л.П. Оборудование предприятий общественного питания. Т.1.:Механическое оборудование. Москва: Экономика, 1987. 447 с.

2. Черевко А.И., Попов Л.Н. Оборудование предприятий общественного питания: Т.2: Торгово-технологическое оборудование. Москва: Экономика, 1988. 271 с.

3. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник. Ч. 1. Харьков: ДП ред. «Мир Техники и Технологии», 2002. 256с.

4. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник Ч.2. Харьков: ДП ред. «Мир Техники и Технологии», 2004 . 380с.

5. Дейниченко Г.В.,Ефимова В.А., Постанов Г.М. Оборудование предриятий питанния: справочник. Ч. 3. Харьков: ДП ред. «Мир Техники и Технологии», 2005 . 456с.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width