Тема 8. Улаштування фундаментів

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Технологія будівельного виробництва. Ч2 ☑️ |

| Книга: | Тема 8. Улаштування фундаментів |

| Надруковано: | Гість-користувач |

| Дата: | четвер, 5 лютого 2026, 12:54 |

1. Улаштування стрічкових фундаментів

Монолітні стрічкові фундаменти. Стрічкові фундаменти під стіни влаштовують здебільшого монолітними або зі збірних блоків. Монолітні залізобетонні стрічкові фундаменти виконують у вигляді нижнього армованого шару й неармованої або мало армованої фундаментної стіни, над якою розташовують стіни будівлі.

Процес зведення фундаментів у вигляді стін із монолітного залізобетону передбачає розбивання осей фундаментів, влаштування опалубки, збирання й установлення арматури, а також бетонування. Технологію зведення фундаментів обирають залежно від конструктивних рішень фундаментів і самих будівель, а також від наявного технологічного обладнання та механізмів.

На вибір типу опалубки впливає вид бетонованих конструкцій та їхня повторюваність. Опалубку вибирають на підставі техніко-економічних розрахунків можливих варіантів. Визначальними є такі показники, як витрата матеріалів і праці, собівартість одного обороту опалубки.

Опалубку стрічкових фундаментів із постійним поперечним перерізом збирають залежно від висоти фундаменту. Якщо висота 2...2,5 м, щити встановлюють послідовно й вертикально, з’єднуючи їх на замках, тимчасово розкріплюють інвентарними підкосинами. До них приєднують зачіпи, потім опалубні площини з’єднують стяжками. Щити другого ярусу закріплюють на нижніх після рихтування встановленої опалубки і розташовують їх горизонтально. Якщо висота стрічкового фундаменту більше ніж 2,5 м, конструктивне рішення опалубки подають у технологічній карті.

Щитову опалубку стрічкових фундаментів зі змінним поперечним перерізом у вигляді плити спочатку збирають для нижньої частини фундаменту, верхню частину опалубки можна встановлювати до і після бетонування нижньої частини фундаменту.

Щоб залізобетонні фундаменти були монолітними, їх необхідно бетонувати безперервно, не допускаючи утворення шва. Бетонну суміш укладають шарами завтовшки 20...50 см, кожний наступний шар – після ущільнення попереднього і, здебільшого, до початку його зчеплення.

Стіни підземної частини будівлі бетонують, ураховуючи товщину й висоту стін, а також різновид опалубки. Розбірно-переставне щитове палублення здійснюють у два прийоми: спочатку з одного боку на всю висоту стіни, а після установлення арматури – з іншого. У разі великої висоти й товщини стіни палублення другого боку проводять поярусно під час бетонування. Якщо палублення здійснюють на всю висоту стіни, то в опалубці роблять отвори для подавання бетонної суміші. Стіни, товщина яких більше ніж 0,5 м, палублять на всю висоту, подаючи бетонну суміш зверху за допомогою хоботів.

Збірні стрічкові фундаменти становлять собою збірні фундаментні подушки, армовані за розрахунком, на які встановлюють блоки стін. Залізобетонні фундаментні плити-подушки та бетонні стінні блоки уніфіковані.

Номенклатурно вони поділяються на чотири групи, кожна з яких різниться сприймальним навантаженням.

Для підвищення жорсткості споруди, вирівнювання осідання під час будівництва на слабких ґрунтах і антисейсмічності збірні фундаменти підсилюють армованим швом або залізобетонними поясами, що влаштовують над фундаментними подушками або останнім рядом стінних фундаментних блоків по всьому периметру будівлі на одному рівні.

Якщо ґрунти піщані, фундаментні блоки укладають безпосередньо на вирівняну основу, за інших ґрунтів – на піщану подушку завтовшки 10 см. Під підошвою фундаментів не можна залишати насипний або розпушений ґрунт, його необхідно видалити, а замість нього засипати пісок або щебінь. Заглибини в ґрунтовій основі, висота яких більше ніж 10 см, заповнюють монолітним бетоном. Ширина й довжина піщаної основи повинна бути на 20...30 см більшою за розміри фундаменту, щоб блоки не звисали з піщаної подушки.

Фундаментні блоки укладають за схемами, відповідно до проекту, щоб забезпечити проміжки для прокладення труб водопостачання, каналізації та інших відведень.

Під час монтажу фундаментів під колони контролюють положення встановлюваних щодо основних осей блоків, за допомогою нівелірів – положення блоків по висоті. На блоках стаканного типу перевіряють позначку дна стакану, на інших – верхньої площини блока.

Відповідно до монтажної схеми на фундаментах розмічають положення стінних блоків першого (нижнього ряду), відзначаючи місця вертикального шва. Монтаж починають із установлення маякових блоків у кутах і місцях перетину стін на відстані 20...30 м один від одного. Після установлення маякових блоків на рівні їхнього верхнього ряду натягують шнур – причалювання, орієнтуючись на яке встановлюють інші ряди блоків.

Наступні ряди блоків монтують у тій же послідовності, розмічаючи розкладання блоків на ряду, який лежить нижче. Перші два ряди блоків встановлюють з покладених фундаментних блоків, наступні – з інвентарного риштування. Марка розчину, на якому повинні монтуватися блоки, вказується в проекті.

Монтажний кран можна розташовувати на брівці котловану, тоді в межах захватки спочатку монтують усі фундаментні блоки, а потім блоки стін підвалу. Якщо кран перебуває в котловані, то фундаменти і стіни підвалу встановлюють окремими ділянками, виходячи з того, що монтажний кран не зможе вдруге увійти в зону, де блоки вже укладені вище рівня землі.

2. Улаштування монолітної плити

Суцільні фундаменти (монолітна плита) виготовлені з монолітного залізобетону. За конструктивним рішенням вони можуть бути виконані у вигляді гладкої плити (зі встановленими за необхідності збірними стаканами під колони), гладкої плити з монолітними стаканами, ребристою плити і плити з коробчастим перетином.

Фундаментні плити, днища резервуарів, тунелів мають великі площі і характеризуються насиченим армуванням. Товщина таких плит коливається від 0,2 до 2 м. Способи їх бетонування обирають з урахуванням розмірів у плані, товщини, ступеня армування, наявної механізації виконання робіт, обсягів постачання бетонної суміші.

Фундаментні плити армують зварними сітками у два шари і більше. Арматурні каркаси можуть бути утворені за допомогою різних способів: укладають горизонтальні сітки і встановлюють підтримувальні каркаси або попередньо об’єднують плоскі горизонтальні сітки і підтримують каркаси в просторовий самонесучий армоблок. Армоблоки встановлюють із щілинами, які перекривають одним або двома рядами плоских горизонтальних сіток, що спираються на армоблоки.

Масивні фундаментні плити бетонують з використанням незнімної залізобетонної опалубки із уніфікованих елементів. Опалубні панелі великої площі, а також арматурні каркасні блоки монтують за допомогою монтажних кранів. Кріплення опалубки та каркасів повинно бути надійним і витримувати технологічні навантаження від бетонної суміші, механізмів, машин, робітників та інвентарних пристосувань. Підготовлену до виробництва робіт опалубку необхідно здати по акту.

У кожному блоці бетонування необхідно забезпечити зони робіт: приймання та попереднього розрівнювання й ущільнення. Необхідна швидкість бетонування визначається з умови, що раніше укладена порція бетонної суміші перекривається наступною з відповідним віброущільненням до початку зчеплення бетону в обох зонах. Швидкість бетонування, що приймається, повинна бути забезпечена достатньою кількістю засобів ущільнення бетонної суміші.

Плити, навіть граничної товщини, бетонують в один шар. Одночасно дещо ускладнюється віброущільнення, оскільки внутрішні вібратори необхідно занурювати в суміш на глибину, яка в 1,5...2 рази перевищує довжину робочої частини. Для віброущільнення таких конструкцій доцільно застосовувати навісні вібратори й вібропакети. Роботи з улаштування монолітних фундаментних плит доцільно виконувати за потоковою організацією робіт із розбиванням на три головних потоки: армування фундаментів, установлення опалубки, зокрема сітчасту на кордоні зон бетонування, і безпосереднє бетонування. Роботи повинні виконуватися в одному ритмі. Головним потоком є бетонування, тому кількість робітників у кожному потоці розраховують виходячи із забезпечення безперервної роботи бетонників.

3. Заглиблення заздалегідь виготовлених паль

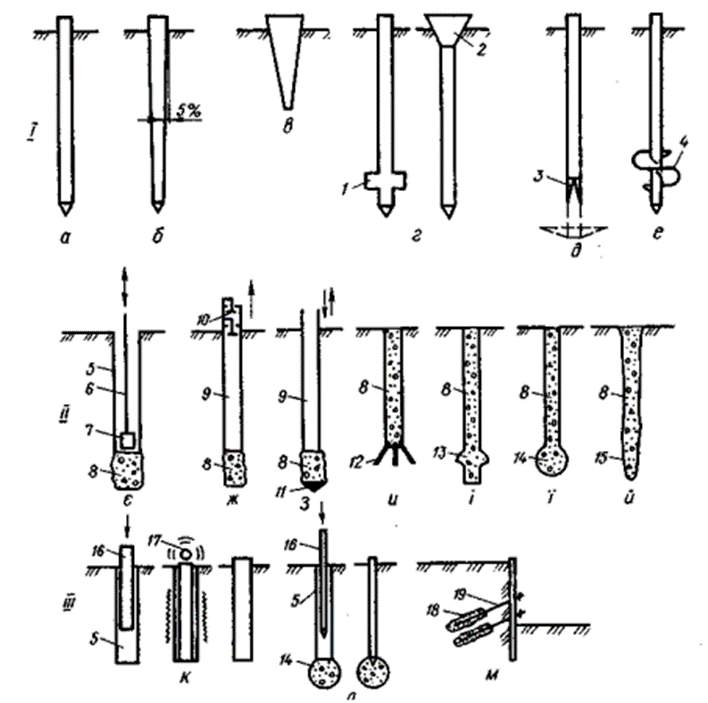

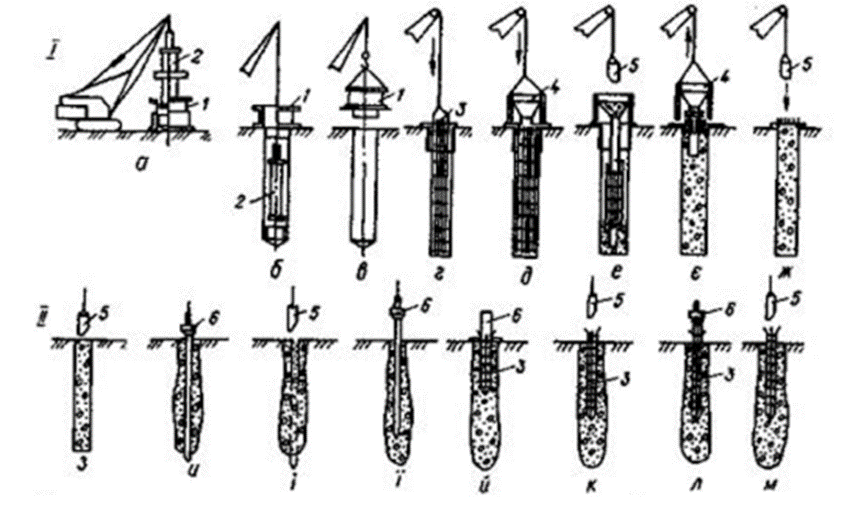

Розрізняють різні за формою і конструктивними особливостями палі, що виготовлені на заводах, у майстернях і на полігонах, доставлені на будівельний майданчик і будь-яким методом заглиблені у ґрунт. Вони бувають циліндричні, призматичні, пірамідальні, з жорстким потовщенням ствола, з розширенням, що розкривається, з гвинтовим розширенням ствола (рис. 6.1, і).

Рис. 6. 1. Різновиди паль: І – виготовлені заздалегідь, з подальшим заглибленням їх у грунт; ІІ – монолітні, виготовлені на місці їхньої експлуатації; ІІІ – комбіновані; а – циліндричні та призматичні; б – малопірамідальні; в – пірамідальні; г – з жорстким потовщенням ствола; д – з розширенням ствола, що розкривається; е – з гвинтовим розширенням; є – буронабивні; ж – пневмотрамбовані; з – частотрамбовані; и – буронабивні з поліпшеною основою; і – буронабивні з розширенням ствола; ї – камуфлетні; й – у втрамбованих котлованах; к – буроопускні; л – комбіновані камуфлетні; м – ін’єкційні анкери; 1 – жорстке потовщення ствола внизу; 2 – жорстке потовщення ствола зверху; 3 – наконечник, що розкривається; 4 – гвинтове розширення; 5 – свердловина; 6 – штанга; 7 – трамбівка; 8 – бетонна суміш; 9 – обсадна труба; 10 – шлюзова камера; 11 – наконечник обсадної труби; 12 – збірні забивні елементи; І3 – розбурене розширення ствола; 14 – камуфлетне розширення; 15 – витрамбований котлован; 16 – опускний елемент; 17 – вібратор; 18 – цементний розчин; 19 – бур-ін’єктор

Циліндричні палі можуть бути дерев’яними, виготовленими зі стовбура дерева, залізобетонними, металевими. Їх поперечний переріз має вигляд кола або кільця. Довжина – 6–16 м без стиків, зі стиками – 30–90 м, діаметр – 10–60 см. Циліндричні палі з кільцевим поперечним перерізом діаметром понад 60 см називають оболонками. Трубчасті палі заглиблюють у ґрунт як з відкритим, так і з закритим нижнім кінцем. Палі однакових розмірів мають практично однакову несівну здатність.

Призматичні палі переважно виготовляють із залізобетону. Метал застосовують за економічного обґрунтування або у випадках, коли через деякий час палі зможуть витягти для повторного використання. Довжина залізобетонних призматичних паль становить 4–16 м, стикових – до 30 м, форма поперечного перерізу може бути різною.

Палі квадратного поперечного перерізу зі стороною 25–40 см армують чотирма поздовжніми стержнями і охоплюючими хомутами. Таке армування потрібне, щоб паля не зламалась під час її заглиблення у ґрунт. Застосовують також залізобетонні палі армовані одним стержнем, який попередньо напружують.

Прямокутний поперечний переріз паль має низку переваг перед квадратним – більша несівна здатність бокової поверхні, витримує більше горизонтальне навантаження, недоліки – ускладнення під час заглиблення.

Трикутний поперечний переріз палі збільшує бокову поверхню у 1,4 раза по відношенню до рівновеликого квадратного.

Тавровий переріз має практично ті самі переваги, що і трикутний, але виготовлення такого профілю досить вартісне і трудомістке.

Двотавровий переріз працює аналогічно прямокутному і дає змогу досягти значної економії матеріалу, але виготовлення такої палі потребує значних витрат.

Серед пірамідальних паль виділяють малопірамідальні й пірамідальні.

За формою малопірамідальні палі з конусністю 3–8 % схожі на призматичні, але можуть сприймати вертикальне навантаження на 40–60 % більше, ніж призматичні.

Пірамідальні палі з розмірами основ 80×80 см та 10×10 см і 2,8–3,2 м висотою успішно експлуатують у щільних ґрунтах. Найефективніші ці палі при горизонтальних навантаженнях, особливо в спорудах, де виникає розпір (тришарнірні арки та рами).

Палі з жорстким потовщенням ствола в нижній частині використовують у випадках, коли діє вертикальне навантаження, а ґрунти шаруваті з дуже слабким шаром ґрунту зверху. Розширення ствола у верхній частині збільшує несівну здатність палі на горизонтальні навантаження, коли верхній шар ґрунту досить міцний і твердий. Для кращого заглиблення палі в ґрунт і його ущільнення – розширення робиться пірамідальним.

Палі з розширенням ствола, що розкривається, виконують у багатьох конструктивних варіантах, принцип яких зводиться до того, що до нижнього кінця палі на шарнірах прикріплюють дві – чотири плити (лопаті) з металу або залізобетону, які формують спеціальний наконечник. Наконечник розкривається за бажанням оператора спеціальною штангою, що опускається до наконечника через трубчастий ствол, або розпором ґрунту у разі подальшого заглиблення палі після зняття затримувальних затяжок. Розкритий наконечник збільшує площу нижнього торця палі у два–три рази, відповідно збільшується його несівна здатність. Якщо застопорити розкритий наконечник, то така паля може працювати на виривання.

Палі з гвинтовим розширенням мають у нижньому кінці гвинтову спіраль у 1,5–2 оберти з листового металу. Діаметр розширення може досягати до 1,2 м, довжина палі – 10 м. Гвинтові палі застосовують в однорідних ґрунтах без вкраплення твердих частин. Вони сприймають великі вдавлювання, а також можуть бути ефективними анкерами.

Заглиблення в ґрунт виготовлених заздалегідь паль виконують різними способами – забивають, вдавлюють за допомогою вібрації, розмиву ґрунту водою, загвинчують.

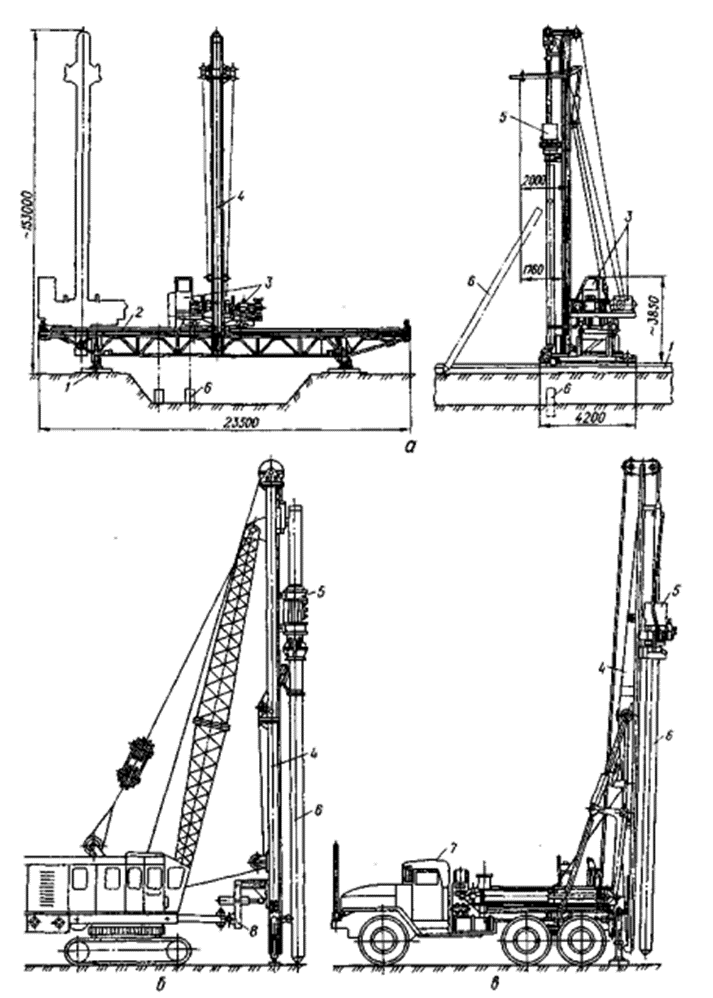

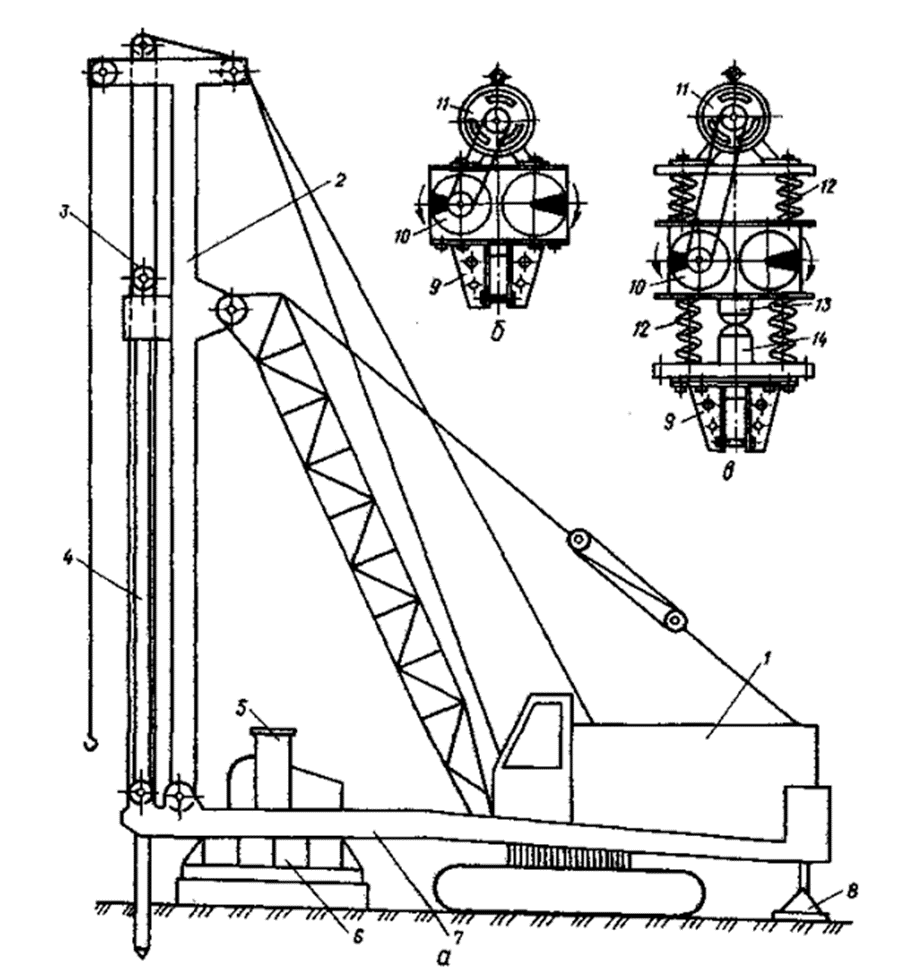

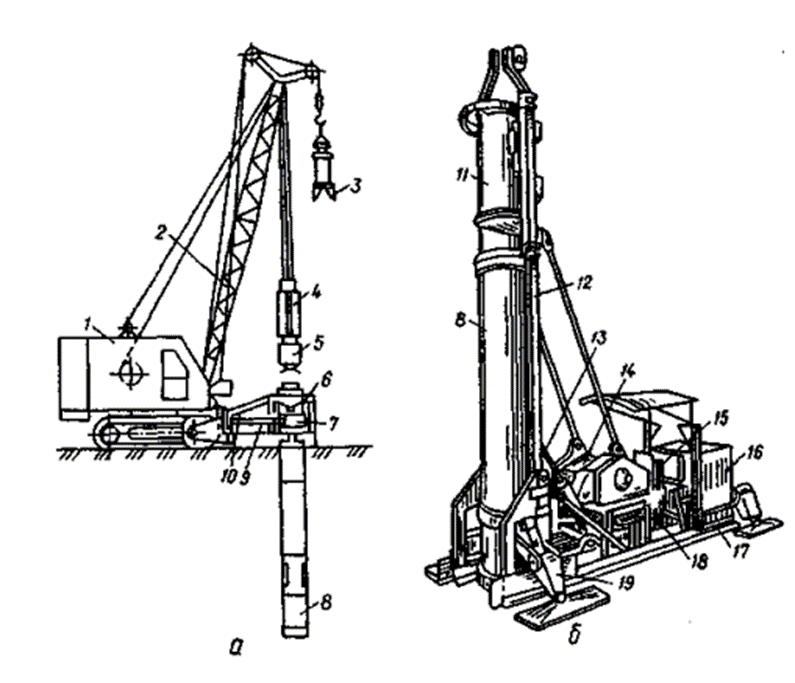

Машини, які підтримують палі в потрібному положенні, як правило, вертикально, а також робочий орган, за допомогою якого заглиблюють палі, називають копрами. Копри бувають у вигляді спеціальних мостів на рейковому ходу, змонтовані на автомобілях, тракторах, екскаваторах та стрілових кранах (рис. 6.2).

Крім копрів, для заглиблення паль випускають спеціальне коперне обладнання для базових машин. За його допомогою виконують значний обсяг пальових робіт. Спеціалізовані копри обладнані спеціальними пристроями для автоматизованого виставляння палі у вертикальне положення, підтягування її тощо.

Забивають палі молотами, котрі підвішують, на копрі. Молоти бувають механічні, пароповітряні, дизельні, гідравлічні.

Рис. 6.2. Машини для заглиблення паль: а – мостовий копер; б – на базі екскаватора; в – на базі автомобіля; 1 – рейкова колія; 2 – міст; 3 – візок; 4 – стріла копра; 5 – молот; 6 – паля; 7 – автомобіль; 8 – механізм регулювання положення палі

Механічний молот – це важка чавунна відливка, яку за допомогою лебідки піднімають на висоту, а потім скидають на верхню частину палі. Маса молотів сягає 8–10 т і більше, вони мають велику потужність, але низьку продуктивність.

Пароповітряний молот – це замкнений порожній вертикальний циліндр, в якому рухається (вгору–вниз) поршень масою 1,25–6 т, амплітуда руху 1,3–1,5 м. У дію його приводить стиснене повітря або пара.

Дизельні молоти (штангові та трубчасті) найпоширеніші у використанні. У штангових молотах рухомий циліндр масою 500– 5000 кг ударяє по поршню, розвиваючи силу удару до 90 кДж. Трубчастий дизельний молот має поршень масою до 2500 кг, який рухається в трубі-циліндрі і розвиває силу удару до 20 кДж. Тиск у камері згоряння у цій конструкції значно менший, ніж у штанговому молоті, тому трубчастий молот застосовують ширше.

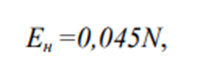

Гідравлічний молот – аналог пароповітряного молота з різницею, що енергоносієм є робоча рідина (переважно технічне мастило), яка працює у замкненій системі. Гідравлічний привід створює тиск до 30–60 МПа і порівняно з пароповітряним розвиває більшу силу удару по палі. Широке застосування ударний спосіб заглиблення паль набув за рахунок наявності великої кількості обладнання і високої продуктивності цього способу. Проте він має низку недоліків – низький коефіцієнт корисної дії обладнання, потреба у міцних конструкціях паль, оскільки навантаження на палю під час забивання в 3–5 разів перевищує навантаження на неї у будівлі. Необхідну силу удару молота (Ен, кДж), визначають за формулою:

де N – розрахункове навантаження на палю, кН.

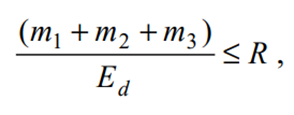

За довідковими даними підбирають молот, сила удару якого (Еа) не нижча обчисленої і забезпечується умова:

де m1, – маса молота, т;

m2 – маса палі, т;

m3 – маса підбабка, т;

R – коефіцієнт, який має значення від 0,6 до 0,2 залежно від типу молота та матеріалу палі.

За допомогою розрахунків можна обчислити величину заглиблення палі від одного удару молота, при якій буде гарантована задана несівна здатність. Заглиблення палі від одного удару молота називається відмовою палі. На практиці вона визначається як середнє арифметичне від 10 ударів молота (так званий залог). Якщо вірно були виконані геологічні розвідування і підібрано молот, то паля зайде в ґрунт на проектну глибину і при цьому буде мати задану проектувальниками відмову. Відмова може бути фальшивою. Вона виявляється в піщаних та твердих ґрунтах за рахунок того, що під нижнім кінцем палі під час забивання ґрунт значно ущільнюється і паля показує відмову, що дорівнює проектній, не досягнувши проектної глибини. У такому випадку не слід зрубувати недобиту палю, а треба дати їй постояти. За 3–6 днів під її нижнім кінцем відбудуться процеси релаксації і розущільнення ґрунту і після повторного її добивання виявиться дійсна відмова.

Якщо палю у твердих ґрунтах не можна заглибити на потрібну глибину і вона не має заданої несівної здатності, що контролюється відмовою, то для її заглиблення застосовують лідерне буріння. Лідерна свердловина має діаметр, удвічі менший від меншого розміру поперечного перерізу палі і глибину на 1,0–1,5 м меншу за довжину палі.

У водонасичених ґрунтах, особливо глинистих, під час заглиблення палі структурні зв’язки порушуються і відбувається тиксотропне розрідження ґрунту. Ґрунт стає рідким і паля легко в нього заглиблюється, не показуючи проектної відмови на проектній глибині. У цьому випадку теж слід не поспішати заглиблювати палі-дублери або міняти довжину палі. Їй також треба дати постояти протягом 10–20 днів. У разі повторного добивання паля може показати дійсну відмову.

Явище фальшивої відмови може виявитися і при інших методах заглиблення, навіть при статичних, а розрідження глинистого водонасиченого ґрунту може бути навіть від того, що частинки ґрунту можуть потрапити в резонансне коливання з працюючим двигуном робочої машини.

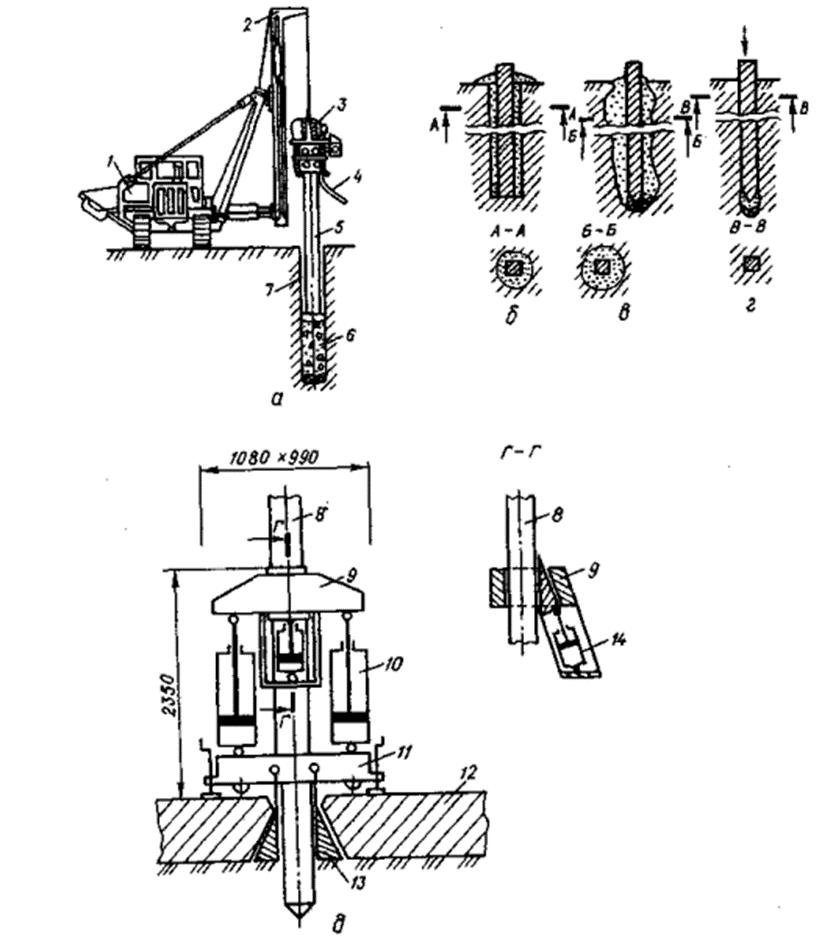

Заглиблення паль вдавлюванням виконують, коли не допустимі динамічні навантаження на ґрунт та на будівлі, які розташовані поряд. Оскільки цей метод застосовують рідко, то машини для цього виготовляють за індивідуальними замовленнями. Наприклад, платформа на рівні землі має в центрі ґратчасту башту, в яку вставляють палю і за допомогою поліспастової системи вдавлюють у ґрунт. Анкерні зусилля створюються вагою платформи, оснасткою і привантаженням бетонними блоками або будівельними машинами, частіше тракторами.

Установка для вдавлювання паль розроблена на основі гусеничного крана, основним органом якої є вакуумний присос до поверхні землі з робочою площею 15 м 2 . Вона може розвивати 1000–1200 кН зусилля на вдавлювання (рис. 6.3, а).

Рис. 6.3. Машини для заглиблення паль вдавлюванням та вібрацією: а – установка для вдавлювання паль; б – віброзаглиблювач; в – вібромолот; 1 – екскаватор-кран; 2 – напрямна; 3 – поліспаст; 4 – паля; 5 – вакуум-насос; 6 – вакуум-присос; 7 – рама; 8 – допоміжна опора; 9 – пристрій для закріплення палі; 10 – дебаланси; 11 – електродвигун; 12 – пружини; 13 – бойок; 14 – ковадло

За допомогою вібрації заглиблюють палі з малим поперечним перерізом або трубчасті палі-оболонки з відкритим нижнім кінцем. Цей метод застосовують у водонасичених ґрунтах. Завдяки гідродинамічній силі, яка виникає від вібрації в ґрунті, руйнується зв’язок між твердими частинками ґрунту і між ґрунтом та палею, і вона під своєю вагою заглиблюється в ґрунт.

Крім вібрації, використовують вібропривантаження – спеціально збільшують вагу вібратора або через поліспастову систему передають на палю частину ваги коперної установки.

Віброударний метод полягає у співдії вібрації і удару. Віброзаглиблювачі працюють за принципом синхронного обертання двох незрівноважених мас (рис. 6.3, б, в).

Гвинтові палі заглиблюють спеціальними установками – кабестанами. Це стаціонарні пристрої, установлені для загвинчування конкретних паль, які можуть загвинчувати палі з діаметром гвинта до 1,2 м і 8–10 м довжиною.

Заглиблення паль за допомогою підмиву виконують під час гідротехнічного будівництва, якщо є достатня кількість води і не треба виконувати спеціальні роботи для відведення відпрацьованої води. Суть методу полягає в тому, що потужні струмені води із сопел, закріплених на нижньому вістрі палі, розмивають ґрунт і паля заглиблюється в нього під дією своєї ваги. Після заглиблення порожнину навкруг палі замивають ґрунтом або палю добивають. Тиск води при цьому має бути 0,4–2,0 МПа, витрати – 0,01–0,05 м3 /с.

4. Виготовлення монолітних паль

Виготовлення паль на будівельному майданчику створенням свердловини в ґрунті і заповненням її бетоном запропонував київський інженер К. Страус наприкінці XIX ст. З того часу з’явилося досить багато різних вдосконалених конструкцій і технологій. Показником ефективності палі є її несівна здатність. Тому вдосконалення технології спрямоване на забезпечення кращого контакту бетону з оточуючим ґрунтом та на збільшення щільності ґрунту. Це досягається трамбуванням бетонної суміші трамбівками, стисненим повітрям, обсадними трубами, спеціальними пуансонами, напірним бетонуванням, ущільненням основи свердловини трамбуванням або втрамбовуванням у ґрунт щебеню або збірних малогабаритних елементів, заміною бурових свердловин на витрамбовувані обсадними трубами, трамбівками та вибуховими речовинами. Крім 140 того, для кращого контакту з ґрунтом палі виконують з розширеним стволом.

Свердловини утворюють шнековим та ківшевим буром, щелеповим грейфером та ударно-канатним способом. Два останніх способи придатні для буріння тріщинуватої скелі. Для паль застосовують свердловини діаметром 40–120 см. Глибина їх може досягати 8–20 м і навіть 40 м.

Шнековий бур загвинчується у ґрунт на кілька метрів (рідше на всю глибину), потім він виймається для очищення від бурового шламу. Ця операція повторюється кілька разів.

Ківшевий бур – циліндрична ємність, на нижньому торці якої є радіальні щілини з ріжучими бортами, до верхнього прикріплена штанга, за допомогою якої ківш обертається навколо вертикальної осі і наповнюється ґрунтом через щілини в нижньому торці. Для спорожнення ківш виймають на поверхню і відкривають нижню кришку.

Щелеповий грейфер – циліндр з порожниною всередині, замість нижнього дна – дві або більше щелепні стулки. З відкритими щелепами грейфер скидають у свердловину. Щелепи дроблять ґрунт і заглиблюються у нього. За допомогою тросів щелепи закривають, сам грейфер із ґрунтом виймають на поверхню для спорожнення.

Під час ударно-канатного буріння у свердловину скидається з висоти важке долото, яке дробить скелю. Буровий шлам вимивається водою. Для такого буріння застосовуються спеціальні машини. Укладають бетонну суміш у свердловини за допомогою бадді з дистанційним розкриттям або бетонолитної труби, останнім часом – труб бетононасоса. Текучі бетонні суміші можна скидати в свердловину на глибину 20 м і більше без ризику, що вони розшаруються, тоді як інші суміші скидаються на глибину не більше ніж 4 м.

Найпоширеніші палі буронабивні, пневмотрамбовані, частотрамбовані, віброштамповані, буронабивні з поліпшеною основою, буронабивні з розширенням, камуфлетні, у витрамбованих котлованах, буроін’єкційні (рис. 6.1, ІІ).

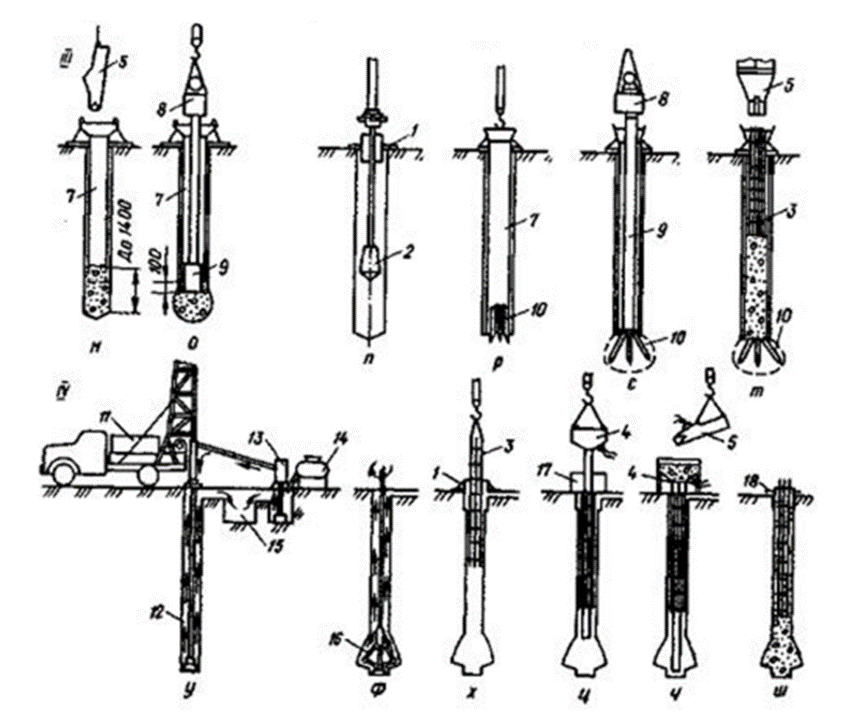

Буронабивні палі (рис. 6.4, І) найпростіше виготовляються – у вибурену свердловину укладають бетонну суміш. Якщо свердловина суха, то напівжорстку суміш трамбують, і вона, розпираючи свердловину, обтискує ґрунт, що поліпшує контакт палі з ґрунтом (рис. 6.1, є).

Пневмотрамбовані палі – це ті самі буронабивні палі, виконані в обводнених ґрунтах. Для ущільнення бетонної суміші застосовують спеціальну кесонну шлюзову камеру, яка розміщується на поверхні свердловини. За допомогою такої установки стисненим до 0,4 МПа повітрям ущільнюють бетонну суміш і збільшують контакт з ґрунтом (рис. 6.1, ж).

Частотрамбовані палі добре контактують з ґрунтом. Ґрунт при цьому не вибурюється, а розсувається й ущільнюється металевою трубою діаметром 42 см. Нижній кінець труби закривають литим чавунним наконечником, який потім залишається в ґрунті. Трубу поступово наповнюють бетонною сумішшю і виймають за допомогою пневмомолота подвійної дії. Виконуючи зворотно-поступальний рух, труба трамбує бетонну суміш. Такі палі за своїми якостями близькі до забивних (рис. 6.1, з).

Віброштамповані палі (рис. 6.4, II) виготовляють за допомогою віброштампа – металевої труби із закритим нижнім кінцем і віброзаглиблювачем зверху. Свердловину заповнюють бетонною сумішшю на всю глибину, потім у бетон заглиблюють до дна віброштамп. Бетонна суміш розширює свердловину, ущільнюючи ґрунт, штамповану порожнину бетонують. Ці операції повторюють доки діаметр палі не досягне потрібного розміру.

Особливістю буронабивних паль з поліпшеною основою (рис. 6.4, III) є те, що перед бетонуванням дно свердловини трамбують або у нього втрамбовують щебінь (бетонну суміш), або забивають кілька невеликих (20×20 см; 2 м довжиною) паль зі скошеним вістрям, які розходяться у різні боки, утворюючи зону ущільнення ґрунту.

Рис. 6.4. Виготовлення монолітних паль: І – буронабивні в сухих грунтах: ІІ – віброштамповані; IIІ – буронабивні з поліпшеною основою; IV – буронабивні в обводнених грунтах; а, б – етапи буріння; в – зняття бурового кондуктора; г – установлення арматурного каркаса; д – установлення бункера з бетонолитною трубою; е, є – етапи бетонування; ж – улаштування оголовка; з – бетонування свердловини; и – заглиблення віброштампа в бетонну суміш; і – бетонування виштампованої порожнини; ї – віброштампування вдруге; й – заглиблення армокаркаса віброштампом; к – третє бетонування; л – віброштампування втретє; м – остаточне бетонування; н – заповнення нижньої частини свердловини щебенем або жорсткою бетонною сумішшю; о – трамбування; п – буріння свердловини; р – опускання міні-паль; с – заглиблення міні-паль; т – бетонування палі; у – буріння свердловини під глинистим розчином; ф – розбурення розширення; х – монтаж армокаркаса; ц, ч – етапи бетонування; ш – улаштування оголовка; 1– кондуктор; 2 – буровий орган; 3 – армокаркас; 4 – бункер з бетонолитною трубою; 5 – баддя; 6 – віброштамп; 7 – інвентарна обсадна труба; 5 – вібратор; 9 – трамбівка; 10 – міні-палі; 11 – бурова машина; 12 – свердловина, заповнена глинистим розчином; 13 – насос; 14 – глинозмішувач; 15 – відстій пульпи; 16 – бур-розширювач; 17 – контейнер для пульпи, що витісняється зі свердловини бетоном; 18 – опалубка для формування оголовка палі

Буронабивні палі з розширенням ствола в нижній частині (рис. 6.4, IV) або з кількома розширеннями збільшують несівну здатність паль. Для цього спеціальним розширювачем, який обертається навколо вертикальної осі, роблять симетричне розширення утвореної свердловини. Під розширювачем у сухих ґрунтах підвішують баддю для збирання розробленого ґрунту.

Камуфлетні палі (рис. 6.1, ї) – це буронабивні палі з розширенням ствола (в основному в нижній частині), яке здійснюється підриванням вибухових речовин. Ґрунт біля камуфлету значно ущільнюється, що поліпшує несівну здатність палі.

Палі у витрамбованих котлованах (рис. 6.1, й) виготовляють у сухих макропористих (лесових) ґрунтах. Спеціальна трамбівка масою 5–10 т скидається з висоти 3–7 м на одне і те саме місце. За 20–30 хв витрамбовується котлован діаметром 0,8–1,2 м, завглибшки 3–8 м. Іноді у котлован втрамбовують 1,5–2 м 3 щебню.

Буроін’єкційні палі (рис. 6.5) влаштовують забуренням шнекової колони у ґрунт на повну її глибину. Шнекова колона при цьому повинна мати трубчасте осердя, відкрите зверху і знизу. Бетононасосом, приєднаним гнучким бетоноводом до верху труби шнекової колони, до забою скважини подають бетонну суміш з одночасним підйомом шнека. У процесі бетонування контролюють витрати бетонної суміші, швидкість підйому бурової колони та тиск нагнітання суміші. Після повного підйому шнека видаляють залишки бурового шламу. За потреби у забетоновану скважину вдавлюють арматурний каркас та формують оголовок палі. Такі палі доцільно влаштовувати у сухих стійких ґрунтах. У водонасичених слабких ґрунтах стовбури паль можуть мати неконтрольовані розширення або розлами.

Рис. 6.5. Технологічна схема виготовлення буроін’єкційної палі: а – буріння свердловини шнеком; б – нагнітання бетонної суміші у свердловину через шнек з одночасним витягуванням бурової колони; в – видалення вибуреного грунту; г – формування оголовка палі; 1 – буровий орган; 2 – бетононасос; 3 – автобетонозмішувач; 4 – гнучкий бетоновід; 5 – грейфер; 6 – паля; 7 – оголовок палі; 8 – арматурний каркас

5. Виготовлення комбінованих паль

Комбіновані – це палі, конструкція і технологія яких містять елементи, виготовлені заздалегідь, з подальшим їхнім заглибленням, і елементи, які виконують на місці. До них належать буроопускні, комбіновані камуфлетні зі збірним стволом та ін’єкційні анкери.

Буроопускні палі (рис.6.І, к) – це залізобетонні циліндричні конструкції діаметром 0,4–0,8 м, довжиною 3–6 м, які опускають краном у вибурені свердловини на 3–5 см більше діаметра паль. Після цього на палі монтують потужні вібратори і вмикають їх у режимі трамбування, що у вологих та водонасичених ґрунтах забезпечує контакт палі з ґрунтом.

Комбіновані камуфлетні палі зі збірним стволом (рис. 6.1, л) виконують так само, як і камуфлетні монолітні, з тією лише різницею, що зразу після заповнення камуфлету бетонною сумішшю в неї вставляють залізобетонний стояк. Ін’єкційні анкери (рис. 6.1, м) використовують найчастіше під час реконструкції. Бурін’єктор – це труба з буровим органом на кінці і багатьма отворами в стволі. Після заглиблення ін’єктора у ґрунт нагнітають цементний розчин під тиском 2–6 МПа. Ін’єктор виконує функції арматури анкерної палі.

6. Особливості влаштування паль у складних умовах

Улаштування паль у складних гідрогеологічних умовах, у мерзлих ґрунтах, в умовах реконструкції має свої особливості.

У слабких заводнених ґрунтах улаштування буронабивних паль (рис. 6.4, IV) – складний процес, який потребує спеціального устаткування. Щоб не обвалилася стінка свердловини під час буріння, її підтримують обсадною трубою або глинистим розчином. Спеціальні машини (рис. 6.6) мають обладнання, за допомогою яких обсадна труба одночасно з бурінням опускається у свердловину. Після бетонування обсадні труби виймають для повторного застосування.

Рис. 6.6. Комплексні агрегати для влаштування монолітних паль: а – машина для влаштування паль з обсадною трубою; б – агрегат фірми “Беното”; 1– екскаватор; 2 – стріла; 3 – грейфер; 4 – привід бура; 5 – бур; 6 – вертикальний гідроциліндр; 7 – хомут; 8 – обсадна труба; 9, 10 – горизонтальні гідроциліндри; 11 – відкидний патрубок для розвантаження; 12 – стріла; 13 – гідроциліндр нахилу стріли; 14 – лебідка; 15 – кабіна керування; 16 – дизель; 17 – рама; 18 – гідронасос; 19 – крокохід

У нестійких ґрунтах можна бурити свердловини під глинистим розчином щільністю 1,05–1,15 т/м 3 , що дає змогу спрямувати градієнт напору фільтраційних вод від свердловини у ґрунт, при цьому стінка свердловини не обвалюється навіть тоді, коли ґрунтові води практично розміщені на поверхні ґрунту. Біля свердловини розміщують глинозмішувач, циркуляційні насоси, резервуари, вібросита. Глинистий розчин постійно циркулює і виносить зі свердловини залишки бурового шламу.

Бетонування підводним способом (під глинистим розчином) ведуть за допомогою вертикальної бетонолитної труби. Верхній кінець труби закінчується бункером для приймання литої бетонної суміші, яка заповнює свердловину знизу і витискує глинистий розчин. Разом з підняттям рівня бетонної суміші піднімають бетонолитну трубу так, щоб її нижній кінець був заглиблений у бетон на 1,5–2,0 м.

У зимових умовах улаштування паль потребує виконання допоміжних робіт із забезпеченням технологічного процесу та роботи машин на холоді. Сам процес заглиблення паль, буріння та бетонування дещо ускладнюється тільки у відносно тонкому шарі мерзлого на поверхні грунту, а тому для запобігання промерзанню ґрунт вкривають.

Якщо товща мерзлого ґрунту до 30 см, то забивна паля його пробиває, а коли більше – ґрунт пробурюють або розморожують лунки для кожної палі.

У вічномерзлих ґрунтах готові палі заглиблюють у свердловини, виконані механічним, тепловим або комбінованим методом. Довжина палі у всіх випадках має перевищувати більше ніж у 2 рази товщу шару ґрунту. Паля обов’язково вморожується в ґрунт. Досить поширене утворення свердловин паровим вібролідером (рис. 6.7, а), який розморожує ґрунт тільки у зоні його дії.

Залежно від методу заглиблення розрізняють палі буроопускні, опускні й бурозабивні.

Буроопускні палі (рис. 6.7, б) заглиблюють у наповнені водноґрунтовим розчином свердловини діаметром на 5 см більшим від найбільшого розміру перерізу палі. Цей метод застосовують як у твердомерзлих (температура яких нижча мінус 15 °С), так і в пластичномерзлих ґрунтах (температура до мінус 15 °С).

Опускні палі (рис. 6.7, в) застосовують у твердомерзлих ґрунтах. Ґрунт розморожують паровою голкою і у створену лунку опускають палю. Цей метод потребує простого обладнання, але його недоліком є те, що паля вморожується у ґрунт протягом кількох 147 місяців, тому що під час створення лунки розморожується великий об’єм ґрунту.

Бурозабивні палі (рис 6.7, г) застосовують тільки в пластично-мерзлих ґрунтах. Бурові лідерні свердловини мають діаметр на 1–2 см менший мінімального розміру перерізу палі. Палі забивають на глибину бурової свердловини.

В умовах реконструкції застосовують переважно монолітні та комбіновані палі, під час улаштування яких не виникає динамічне навантаження на ґрунт та на оточуючу забудову. Готові палі заглиблюють вдавлюванням та загвинчуванням. Якщо неможливо використати звичайні машини і технологічні засоби, застосовують індивідуальне обладнання або палі оригінальної конструкції.

Рис. 6.7. Улаштування паль у складних умовах: а – за допомогою парового вібролідера; б – буроопускна паля; в – паля, опущена у відталу свердловину; г – бурозабивна паля; д – гідровдавлювач паль; 1 – трубоукладач; 2 – стріла; 3 – віброзаглиблювач; 4 – паропровід; 5 – паровий вібролідер; 6 – відталий грунт; 7 – свердловина; 8 – паля; 9 – хомут; 10 – гідроциліндр; 11 – рама; 12 – ростверк; 13 – клиновий анкер; 14 – гідроциліндр клинового затискача

Наприклад, для підсилення стрічкового фундаменту роблять приямок під його підошвою, куди встановлюють гідродомкрат для вдавлювання у ґрунт елементів палі, що стикуються. Застосовують також гідравлічні пристрої для вдавлювання паль через отвори у масивному ростверку або бетонній підлозі із закріпленням до них цих пристроїв (рис. 6.7, д).

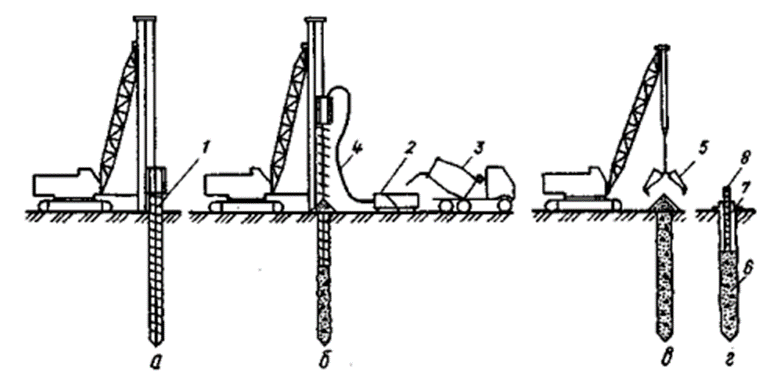

Залежно від особливостей ґрунтів буронабивні палі влаштовують одним із таких способів: сухим, без кріплення стінок свердловин, із застосуванням глинястого розчину (для запобігання обвалення стінок свердловини) і з кріпленням свердловини обсадною трубою. Сухий спосіб застосовується під час робіт на стійких ґрунтах (просадкові й глинясті твердої, напівтвердої і тугопластичної консистенції), які укріплюють стінки свердловини. Свердловина необхідного діаметра розбурюється за методом обертального буріння в ґрунті на задану глибину. Після приймання свердловини в установленому порядку за необхідності в ній монтують арматурний каркас і бетонують методом вертикально переміщуваної труби (рис. 6.8).

Рис. 6.8. Технологічна схема влаштування буронабивних паль сухим способом: а – шнекове буріння свердловини; б – розбурювання розширеної порожнини; в – опусканняння арматурного каркаса; г – установлення бетонолитної труби; д – бетонування свердловини й витягання труби

7. Улаштування фундаментів глибокого закладання

Під будівлі та споруди, чутливі до нерівномірного осідання або передавання на фундамент значних зосереджених навантажень, необхідно влаштовувати надійні підвалини зі скельних, напівскельних порід або слабостискуваних ґрунтів. Такі підвалини залягають на великій глибині і часто перекриваються водоносними пластами. За таких умов застосовувати відкритий спосіб влаштування фундаментів глибокого закладання технічно складно й економічно недоцільно. Їх споруджують у вигляді глибоких бурових опор, опор з тонкостінних збірних оболонок, стін, що споруджуються методом «Стіна в ґрунті», опускних колодязів, кесонів.

Глибокі бурові опори є різновидом буронабивних паль, технологія їхнього улаштування аналогічна, але вони відрізняються за розмірами: їхній діаметр досягає 1,6; 2 і 3 м, а глибина – 60 м. Щоб їх утворити, спеціальним обладнанням бурять свердловини, потім буровим розширювачем пробурюють у підвалині розширення діаметром 2,5; 4 і 5 м відповідно. Обладнання придатне для використання в будь-яких ґрунтах, крім скельних. Усі роботи виконують під шаром глинястого розчину.

Опори з тонкостінних збірних оболонок. Металеві та залізобетонні оболонки, що збираються з секцій завдовжки 12 м та діаметром до 4,5 м, занурюють шляхом загвинчування або вібрування з підмивом. Усі способи аналогічні до використовуваних під час занурення паль, застосовується лише інше обладнання. Перевагою фундаментів зі збірних тонкостінних оболонок є індустріальність їхнього виготовлення і можливість механізувати процеси. У багатьох випадках такими фундаментами замінюють опускні колодязі та кесони. Дещо менша несуча здатність фундаментів-оболонок компенсується можливістю влаштування з них кущових опор, що поєднуються загальним залізобетонним ростверком.

Оболонки, що занурюються за допомогою загвинчування, складаються з гладкого циліндричного стовбура, гвинтових лопатей і гострого наконеччя. Лопаті й наконеччя – металеві, стовбур оболонки – із залізобетонних секцій, з’єднаних болтами. Для загвинчування великих оболонок застосовують спеціальний механізм – кабестан, який обертається з частотою до 0,5 об./хв, розвиваючи крутний момент до 1000 кН/м.

Безперервне розроблення ґрунту здійснюють шляхом гідромеханізації, пропускаючи подавальний і відвідний трубопроводи через спеціальні отвори в наголовники віброзанурювача. Періодичне розроблення застосовують, якщо ґрунти містять кам’янисті включення або потрібно пробурити верхній шар скелястих порід у разі посадження підошви оболонки на підвалини.

Скельні ґрунти розробляють на глибину вивітреного шару або, у разі похилого залягання пласта, методом ударно-канатного буріння, застосовуючи важкі долота масою до 7 т. Посаджену на проектну відмітку оболонку очищують від ґрунту, промивають і бетонують. За наявності підпору ґрунтових вод оболонку перед бетонуванням заповнюють водою до рівня ґрунтових вод і потім тампонують методом підводного бетонування. Коли бетон тампону набуває необхідної міцності, воду відкачують і подальше бетонування проводять насухо, заповнюючи всю порожнину оболонки або тільки потовщуючи її стінки.

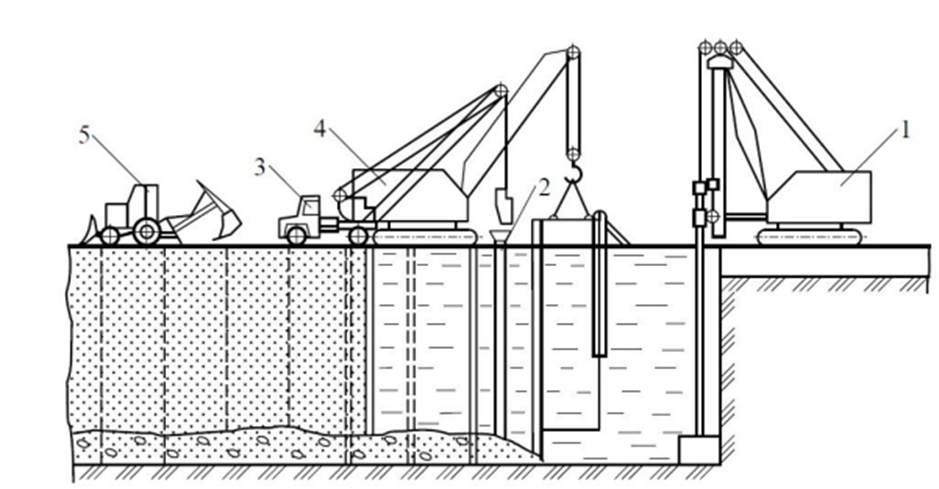

Влаштування фундаментів і стін заглиблених споруд в нестійких водою насичених ґрунтах успішно здійснюється методом «Стіна в ґрунті». Сутість методу полягає в тому, що вузька траншея для майбутніх стін і фундаментів заглибленої споруди відривається відразу на всю глибину під шаром глинястого тиксотропного розчину. Гідростатичний тиск останнього запобігає обваленню ґрунтових стін і потраплянню ґрунтової води в траншею (рис. 6.9).

Рис. 6.9 – Технологічна схема методу «Стіна в ґрунті»: 1 – штанговий екскаватор; 2 – бетонолитна труба; 3 – автокран для укладання бетону; 4 – кран для монтажу панелей; 5 – механізм для зворотного засипання

Спеціальний широкозахватний грейфер з копровою стійкою або штанговий екскаватор дає змогу вирити траншею глибиною до 20 м. Широко-захватний грейфер, під’єднаний до екскаватора не на штанзі, а на підйомному канаті, вириває траншею завглибшки до 45 м.

Збірні стіни монтують із тонкостінних панелей, встановлюваних на шар щебеню, що підсипають на дно траншей. Чергову панель, яка занурюється в траншею, фіксують спереду кондуктором, а позаду інвентарним швелером, що з’єднує її в замок із заставними деталями попередньої панелі.

Зафіксовані в проектному положенні панелі стіни замонолічують під час бетонування фундаментної подушки. Бетонну суміш подушки укладають одночасно по обидва боки панелей через бункер по двом бетонолитним трубам. Пазухи траншеї заповнюють шляхом засипання так: зовнішню – глиняно-щебеневою сумішшю, яка надалі слугує як гідроізоляція, а внутрішню – легкорозроблюваною ґрунтово-піщаною сумішшю. Глинястий розчин, що витісняється у бік забою екскаватора, наприкінці траншеї відводять у відстійник або відсмоктують грязьовим насосом.

Після замикання контуру стін ґрунт усередині контуру розробляють поярусно до заданої відмітки дна. Стики панелей, що відкриваються, закладають бетоном. Монолітні стіни в траншеях влаштовують за методом ВПТ за захватками завдовжки 6...12 м. Суміжні захватки розділяють інвентарною залізобетонною палею або сталевою інвентарною трубою, що вдавлюється між стінками траншей врозпір до її дна. Перед бетонуванням дно траншеї на захватці очищують від опадів, а вкритий шламом глинястий розчин замінюють свіжим.

Після цього в траншею занурюють арматурні каркаси, облаштовані відгинами-санчатами, що забезпечують необхідну товщину захисного шару, і діафрагмами зі сталевих листів завтовшки 3 мм. Крізь отвори діафрагм пропущені кінці горизонтальних стрижнів арматурного каркаса, що необхідно приварити до випусків арматури сусідньої захватки. Далі в траншею опускають бетонолитну трубу і бетонують стіни на захватці. Глинястий розчин що, витискається бетоном, відводять у відстійники. Коли бетон набуває розпалубленої міцності, інвентарну палю витягують і переставляють на межу з наступною захваткою. Після досягання проектної міцності бетону розробляють ґрунти внутрішнього об’єму.

Стійкість і міцність стін, що відкриваються під час розроблення внутрішнього масиву, забезпечують тимчасовими або постійними розпірками, установленням рам, діафрагм, перекриттів, а в спорудах більше 30 м – анкерами. За подомогою методу «Стіна в ґрунті» можна влаштовувати підземні приміщення всередині наявних будівель під час їхньої реконструкції безпосередньо близько до їхніх фундаментів. Він дає змогу скоротити обсяги земляних робіт порівняно з відкритим способом, позбавляє від необхідності водозниження, зменшує обсяги водовідливу, запобігає рухові ґрунтових вод, що сприяє збереженню підвалин сусідніх споруд.

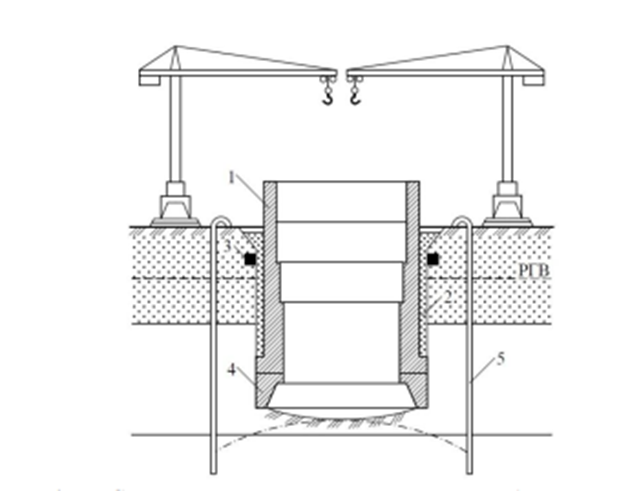

Опускні колодязі застосовуються для зведення фундаментів глибокого закладання і опускних (заглиблених) споруд. У плані опускні колодязі можуть бути круглі, іноді еліптичні й прямокутні, а за обрисом зовнішньої поверхні – циліндричні, конічні й східчасті. Опускні колодязі виготовляють із залізобетону. У нижній частині колодязь обладнаний ножем (залізобетонним), ріжучий окрайок якого обличкований сталевими кутками або листами (рис. 6.10).

Рис. 6.10. Схема занурення опускного колодязя: 1 – опускний колодязь; 2 – тиксотропна сорочка; 3 – комір (форшахта); 4 – ніж (консоль); 5 – голкофільтр

Метод влаштування опускних колодязів базується на тому, що конструкцію зводять (встановлюють) на поверхні землі, а потім всередині неї розробляють ґрунт у напрямку від центру до ножа. Ніж, втрачаючи опору з внутрішнього боку, під дією ваги конструкцій, що розташовуються вище, видавлює ґрунт всередину, і колодязь опускається. За найпростішого способу перевірення співвідношення цих величин припускають, що сила тертя ґрунту на одиницю бічної поверхні стінки колодязя збільшується до глибини 5 м, а далі не змінюється. Якщо вага колодязя не перевищує силу тертя об ґрунт, збільшують товщину стін колодязя, щоб зменшити силу тертя стін колодязя об ґрунт шляхом застосування підмиву або влаштування тиксотропної сорочки.

Опускні колодязі можна влаштовувати як із поверхні суходолу, так і з місцевості, залитої водою. Підготувальні роботи на поверхні суходолу передбачають влаштування котлована у верхніх сухих ґрунтах відкритим способом. Дно котлована повинне розміщуватися на 0.5...1 м вище рівня ґрунтових вод; його планують під горизонтальну площину й ущільнюють. У разі опускання колодязів на місцевості, вкритій водою, роботи проводять зі штучних острівців або риштування. Верх острівців влаштовують на 0,5 м вище рівня води, передбачуваного на період опускання колодязя. Острівці насипають з укосами (у разі малої глибини водоймища) або в шпунтових огорожах (у разі великої глибини або сильної течії).

Кесонний метод влаштування фундаментів глибокого закладання застосовують, коли зануренню звичайних опускних колодязів заважає сильний наплив ґрунту або ґрунти містять великі включення твердих порід, а значний приплив води ускладнює роботи з осушення. У нижній частині оболонки фундаменту розташовується кесонна камера, у верхній – шлюзовий апарат.

Сутність методу полягає в тому, що під час занурення оболонки в кесонну камеру нагнітається стиснуте повітря, що витісняє ґрунтові води за межі ножа. Внутрішній тиск повітря запобігає напливові ґрунту, і тверді включення розробляються в осушеному просторі камери. Шлюзовий апарат, що має герметичні двері назовні і люк в шахту, використовується для входу в кесон і транспортування вийнятого ґрунту.

Стиснуте повітря в кесон і в шлюзовий апарат подають окремо. Раптове зниження тиску в кесоні може призвести до аварії і важких захворювань робітників, тому двері й люки завжди роблять такими що, відкриваються в бік більшого тиску, що униможливлює випадкові втрати повітря. Щоб відкрити зовнішні двері, коли кесон знаходиться під тиском, потрібно закрити люк в шахту і знизити тиск в шлюзовому апараті.

Коли зовнішній і внутрішній тиски будуть однакові, двері можна відчинити. До того ж тиск повітря в шахті і в кесоні збережеться. Увійшовши в шлюзову камеру, зовнішні двері закривають. Потім піднімають тиск повітря всередині камери до рівня тиску в кесоні. Тільки після цього можна відкрити люк шахти, щоб увійшли робітники або для транспортування ґрунту.

Шахту монтують з ланок труб на фланцях. Її можна нарощувати в разі опускання, не знижуючи тиску в кесоні. Із цією метою закривають люк на стелі кесона, знижують тиск в шахті і виконують роботи з нарощування.

Кесони, як і опускні колодязі, занурюються в ґрунт під дією ваги конструкцій. В цьому випадку зануренню перешкоджає не тільки опір ґрунту, а й тиск повітря в кесонній камері. Регулюючи в певних межах надлишковий тиск повітря, можна керувати процесом занурення й рівнем води в кесоні.

Спорудження фундаментів глибокого закладання кесонним методом передбачає такі дії: підготувальні роботи, виготовлення кесона й оболонки, занурення конструкції до проектної відмітки, заповнення оболонки.

На суходолі й острівцях риштовання проводять так само, як і під час влаштування опускних колодязів.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу