Тема 10. Бетонні та залізобетонні роботи

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Технологія будівельного виробництва. Ч2 ☑️ |

| Книга: | Тема 10. Бетонні та залізобетонні роботи |

| Надруковано: | Гість-користувач |

| Дата: | четвер, 5 лютого 2026, 12:55 |

1. Загальні відомості

Бетонні та залізобетонні роботи – це узагальнююча назва комплексного будівельного процесу зведення будівельних конструкцій з бетону та залізобетону.

Бетон – це штучний кам’яний матеріал, який утворюється внаслідок твердіння правильно підібраної, приготовленої, укладеної у форму та ущільненої бетонної суміші.

Залізобетон – це конструктивний матеріал, утворений з бетону і розміщеної у ньому сталевої арматури так, що вони разом сприймають діючі на них навантаження.

Бетонна суміш складається з в’яжучої речовини (цементу), дрібних та крупних заповнювачів (піску, гравію, щебеню), води і спеціальних добавок (у необхідних випадках) та існує від початку її приготування (ретельного перемішування) до умовного початку твердіння.

Бетон та залізобетон належать до основних матеріалів, які використовують у сучасному будівельному виробництві. Широке використання бетону та залізобетону зумовлено високими фізико-механічними показниками, довговічністю, можливістю зведення різноманітних будівельних конструкцій порівняно простими технологічними методами, використанням місцевих будівельних матеріалів, порівняно невеликою вартістю.

За способами виконання робіт бетонні та залізобетонні конструкції поділяють:

-на збірні,

-монолітні

-збірно-монолітні.

Збірні конструкції виготовляють на заводах і полігонах, після чого транспортують на будівельний майданчик і встановлюють у проектне положення.

Монолітні конструкції зводять безпосередньо на місці їхнього розташування у будівлі або споруді. Збірно-монолітні конструкції складаються із збірних елементів і монолітних частин, які об’єднують ці елементи в одне ціле.

Залізобетонні конструкції ще поділяють на звичайні з ненапружуваною арматурою та попередньо напружені.

Методи технології монолітного бетону і залізобетону мають значні можливості зниження ресурсомісткості будівництва. Так, на монолітні залізобетонні конструкції металу витрачається на 20–40 % менше, ніж на збірні, вони потребують значно нижчих (до 40 %) затрат на створення промислової бази, а також на 25–30% менших енергетичних витрат.

1.1. Склад комплексного технологічного процесу.

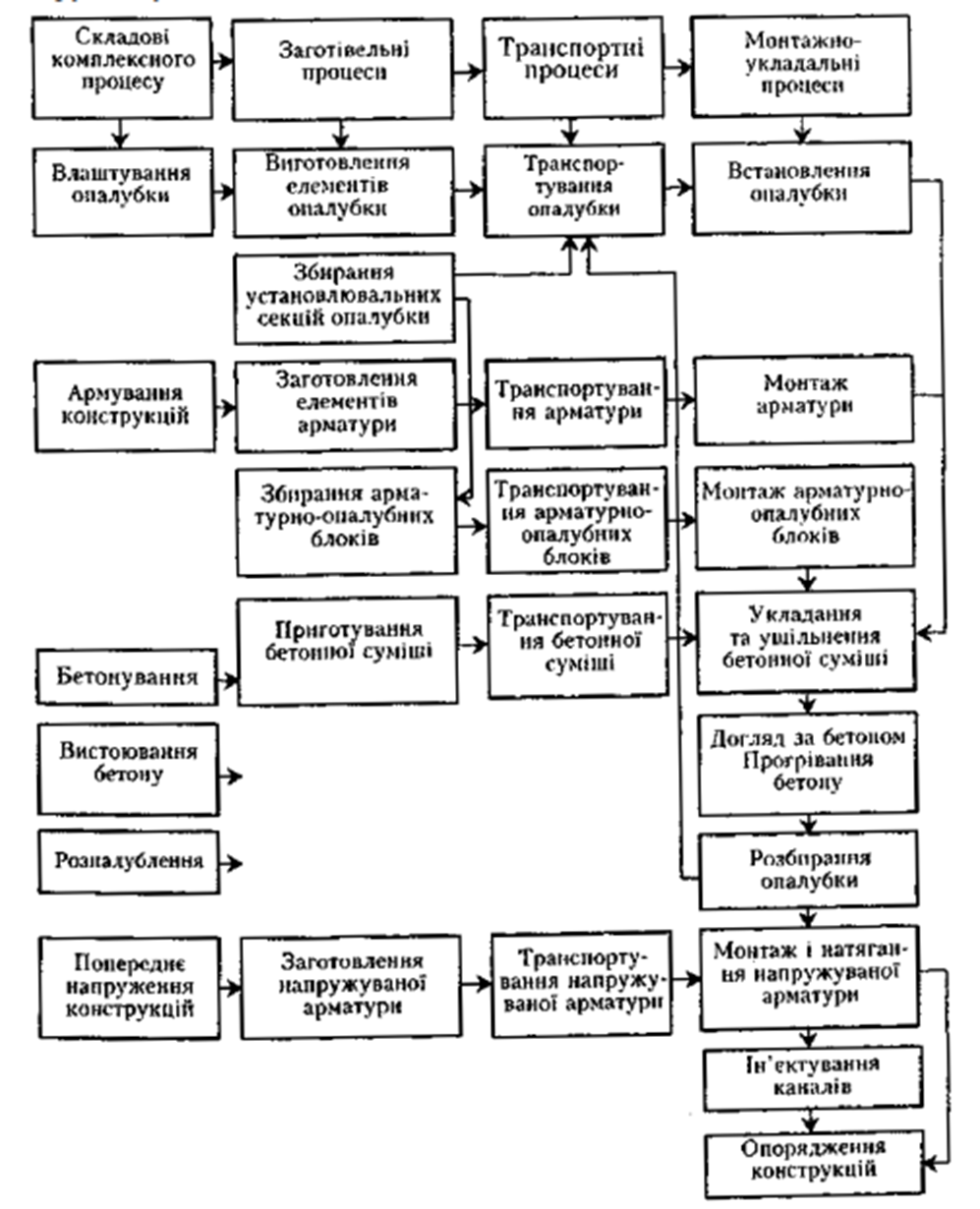

Комплексний процес зведення монолітних бетонних і залізобетонних конструкцій складається (рис. 8.1) із влаштування опалубки, армування конструкцій, бетонування, вистоювання бетону у забетонованих конструкціях, розпалублення, натягування напружуваної арматури та влаштування її захисту або ін’єкції каналів (при зведенні попередньо напружених залізобетонних конструкцій), у разі потреби опоряджування поверхонь конструкцій. Процес бетонування, що складається з укладання і ущільнення бетонної суміші, є основним, і з ним узгоджується виконання інших процесів.

До технологічного комплексу процесу зведення монолітних бетонних і залізобетонних конструкцій належать заготівельні, транспортні та монтажно-укладальні (основні) процеси.

Заготівельні процеси виконують, як правило, в заводських умовах. Це виготовлення елементів опалубки, риштувань, арматури, арматурно-опалубних блоків, приготування бетонної суміші, виготовлення елементів для прогрівання бетону (електродів, струн тощо) та покриття поверхні бетону (щитів, матів, плівок), відновлення (ремонт) елементів опалубки багаторазового використання.

Транспортні процеси включають доставляння з місць виготовлення до будівельного майданчика та з місця складування чи перевантаження на будівельному майданчику до місця зведення монолітної конструкції загальнобудівельними або спеціальними транспортними засобами опалубки, риштувань, арматури, арматурно-опалубних блоків, бетонної суміші, елементів для прогрівання бетону та покриття його поверхні.

Монтажно-укладальні процеси – це встановлення опалубки, монтаж арматури або арматурно-опалубних блоків, укладання, прогрівання бетонної суміші, доглядання за бетоном, розбирання опалубки після досягнення бетоном потрібної міцності, при зведенні попередньо напружених конструкцій – натягування напружуваної арматури та ін’єктування каналів. За потреби виконують опорядження поверхні бетону.

Зведення монолітних залізобетонних конструкцій досить трудомісткий процес. Добовий виробіток одного працівника на бетонних та залізобетонних роботах становить 0,5–2 м 3 . Серед складових трудомісткості на влаштування опалубки припадає 30–60 %, на армування конструкцій – 15–35, бетонування – 20–45 % загальних затрат праці.

До 20 % робітників виконують допоміжні операції. Багато операцій ще виконують вручну за допомогою ручного або механізованого інструменту.

Рис. 8.1. Схема комплексного процесу зведення монолітних залізобетонних конструкцій

Підвищенню ефективності бетонних і залізобетонних робіт сприяють технічний рівень кожного окремого процесу, їх взаємне узгодження і комплексна механізація. Важливим завданням технології монолітного бетону і залізобетону у майбутньому є зниження частки ручних робіт.

Взаємовплив властивостей бетонної суміші, бетону, умов і методів виконання робіт. Технологія виконання бетонних робіт залежить від властивостей основних матеріалів, особливостей навколишнього середовища і власне технологічних процесів.

Властивості бетонної суміші формуються під час її приготування, транспортування, укладання і ущільнення, тужавлення. Ці технологічні процеси зумовлюють якість бетону у конструкціях. Для забезпечення якісного та ефективного виконання бетонних і залізобетонних робіт, з найменшими трудовими й енергетичними витратами та термінами, важливим є цілеспрямоване використання технологічних властивостей бетонної суміші і керування ними на різних стадіях.

Важливою технологічною властивістю бетонної суміші є легкоукладальність – комплексний показник, що характеризує здатність бетонної суміші розтікатися і набувати заданої форми у конструкції, зберігаючи при цьому монолітність і однорідність.

Методи оцінки легкоукладальності поділяють на

-якісні – рухливість, жорсткість, перекачуваність, ущільнювальність;

- кількісні – осідання конуса, термін розтікання, розшаровуваність, коефіцієнт ущільнення тощо,

-фізичні (реологічні) – в’язкість, вібров’язкість, текучість, граничне напруження зсуву, період релаксації.

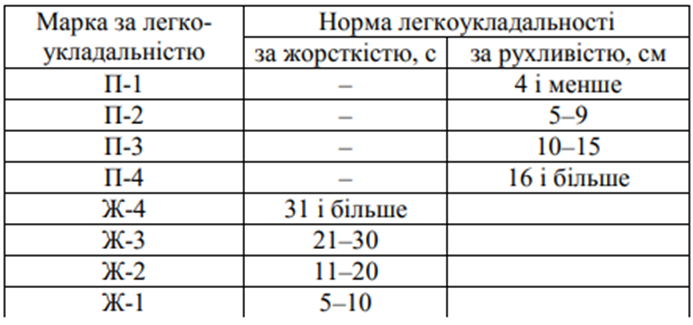

Легкоукладальність визначають за рухливістю – величиною осідання стандартного конуса, жорсткістю, терміном розтікання суміші на приладі Вебе (табл. 8. 1).

Таблиця 8.1

Класифікація бетонних сумішей за легкоукладальністю

Бетонні суміші більшої жорсткості та меншої рухливості потребують під час приготування менше води і цементу, краще зберігають однорідність при транспортуванні, але більших затрат праці і часу при розподіленні та ущільненні у конструкції. Суміші з меншою рухливістю і більшою жорсткістю застосовують у разі зведення великих, неармованих та малоармованих конструкцій. Тонкостінні та густоармовані конструкції виконують із бетонних сумішей високої рухливості.

Особливість бетонної суміші полягає в постійній зміні властивостей від початку приготування до затвердіння. У процесі транспортування бетонної суміші від бетонно-розчинового заводу до майданчика під дією коливань вона може втрачати свою однорідність (розшаровуватись) і рухливість. Втрата однорідності бетонної суміші призводить до того, що якість бетону у різних частинах монолітної конструкції буде різна. Значний вплив на рухливість бетонної суміші мають також температурні умови. Для бетонів на щільних заповнювачах підвищення температури прискорює процес гідратації цементу, що збільшує структурну в’язкість суміші і зменшує її рухливість. У легких бетонних сумішах при підвищенні температури виникає переміщення води з пористих заповнювачів у цементне тісто – це дещо стабілізує рухливість при значних перепадах температури. Процес втрати рухливості посилюється у легкобетонних сумішах, приготованих на сухих пористих заповнювачах.

На показники отримуваного бетону значно впливають міра та однорідність ущільнення бетонної суміші. 1 % недоущільненої суміші знижує міцність бетону на 4–6 %. Все це слід ураховувати, вибираючи засоби транспортування, укладання, режими і механізми ущільнення бетонної суміші. Перед приготуванням потрібно визначати її рухливість з урахуванням можливих втрат під час транспортування до місця укладання.

Важливими технологічними показниками є також швидкість тужавлення бетонної суміші і швидкість твердіння бетону.

Швидкість тужавлення бетонної суміші визначається часом від початку її приготування до умовного початку твердіння, тобто терміном існування бетонної суміші. За цей період бетонна суміш має бути доставлена, укладена і ущільнена у конструкції. Залежно від складу суміші та температурних умов для звичайних бетонних сумішей на портландцементі і щільних заповнювачах – від 2 до 3 год. Зазначені вимоги зумовлюють і технологічні методи укладання бетонної суміші у масивні або великогабаритні конструкції. Для забезпечення монолітності бетонування їх виконують окремими блоками або шарами з такою інтенсивністю, щоб при укладанні бетонної суміші наступного блоку або шару забезпечувалось зчеплення його з попереднім.

Швидкість твердіння бетону зумовлює термін циклічної (потокової) організації бетонних робіт, розпалублення конструкцій та їх навантажування наступними конструкціями або обладнанням.

Технологічними властивостями бетонної суміші керують на стадії приготування, транспортування, укладання та ущільнення.

Підвищення легкоукладальності досягається додаванням у суміш води. Проте цей спосіб збільшує витрати цементу і погіршує фізико-механічні властивості бетону внаслідок підвищення пористості цементного каменю. Тому під час приготування бетонної суміші її легкоукладальність підвищують за рахунок підбору певних гранулометрії та складу заповнювачів і введенням у суміш спеціальних хімічних добавок. Особливе значення у монолітному будівництві має застосування добавок, які регулюють втрати рухливості бетонної суміші протягом певного часу, швидкість тужавлення суміші та твердіння бетону, надають можливість укладеній бетонній суміші тверднути при мінусових температурах.

Пластифікувальні добавки типів СДБ, ПАЩ обсягом 0,1–0,6 % маси цементу, повітровтягувальні М-1, ВПКК, ГКЖ-10, НЧК тощо, введені в суміш в обсязі 0,1–0,2 % маси цементу, дають змогу підвищити рухливість бетонних сумішей на 20–25 %. Поєднання пластифікувальних і повітровтягувальних (СНВ, СПД тощо) добавок підвищує рухливість суміші до 30 % без зміни її водоцементного відношення (ВЦ) із збереженням однорідності під дією динамічних навантажень.

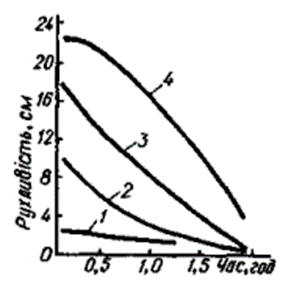

Найбільший технологічний ефект дає застосування суперпластифікаторів: С-3, НИЛ-20, 30-0,3, М-1 тощо. Вони вводяться у бетонну суміш в обсязі 0,3–1 % маси цементу і дають змогу збільшити її рухливість у 10–20 разів. При великих дозах суперпластифікатора (0, 8–1,0 %) досягають також високої міцності бетону на ранніх строках. Проте слід ураховувати, що після введення добавок з часом рухливість починає знижуватися. Так, при застосуванні суперпластифікаторів втрата рухливості найбільше виявляється через одну годину після введення (рис. 8.2). Це обмежує терміни бетонування і зумовлює потреби чіткої організації робіт. Для подовження термінів пластифікації рекомендується застосовувати комплексні добавки. Ще одним із шляхів збільшення термінів рухливості бетонної суміші є порційне введення пластифікувальних добавок у невеликих кількостях протягом певного часу, що можна здійснити, якщо готувати і транспортувати бетонну суміш автобетонозмішувачами, обладнаними спеціальним баком для добавок.

Для прискорення термінів твердіння бетону застосовують добавки – прискорювачі твердіння: СН, НН, ХК, НК, тощо, які вводять в обсязі 0,05–2 % маси цементу.

З цією ж метою використовують температурні умови твердіння. При збільшенні температури твердіння бетону прискорюється, що використовується у разі потреби інтенсифікації робіт розігріванням бетону різними методами прогрівання і обігрівання.

Технологія робіт залежить від кліматичних умов, насамперед від впливу температури і вологості повітря на твердіння бетону. При середньодобових температурах зовнішнього повітря від + 5 до + 25°С і відносній вологості понад 50 % (оптимальні для твердіння бетону – середньодобова температура зовнішнього повітря 18°С і відносна вологість 60 %) бетонні роботи виконують за звичайною технологією.

Рис. 8.2. Зміна рухливості бетонної суміші: 1 – без добавки пластифікатора; 2 – з добавкою С-3 у кількості 0,4 % маси цементу; 3 – те саме, 0,8%; 4 – те саме, 1,2%.

У жарких умовах (середньодобова температура зовнішнього повітря більша ніж 25°С і відносна вологість менша ніж 50 %) потрібне здійснення спеціальних заходів щодо захисту свіжоукладеної бетонної суміші від пересихання та забезпечення нормальних умов вологості для твердіння бетону.

У зимових умовах (середньодобова температура зовнішнього повітря до +5 °С, а мінімальна добова нижча ніж 0 °С) застосовують технології, які забезпечують нормальні температурні умови твердіння бетону, використовують бетонні суміші з добавками або суміші для отримання спеціального бетону, які тверднуть за низьких температур.

2. Опалубні роботи

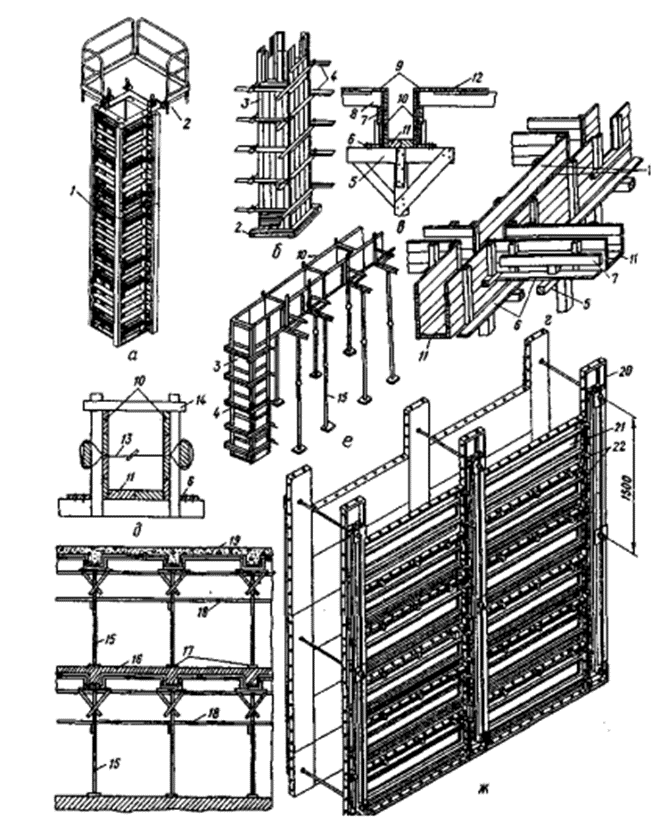

Опалубка – тимчасова допоміжна конструкція для забезпечення форми, розмірів і положення у просторі монолітної конструкції, що зводиться. До складу опалубки входять щити (форми), які забезпечують форму, розміри і якість поверхні монолітної конструкції, риштування для підтримування опалубних форм та розміщення бетонників, елементи кріплення (рис. 8.3).

В опалубні форми укладають бетонну суміш, де вона твердне до досягнення бетоном потрібної міцності. Після цього опалубку розбирають, якщо не використовують таку, яка після бетонування залишається у конструкції, створюючи її зовнішню поверхню.

Вимоги до опалубки:

-внутрішні контури опалубних форм мають відповідати проектним розмірам монолітної конструкції;

-якість внутрішньої площини опалубних форм (палуба) має забезпечувати потрібну якість зовнішньої поверхні монолітної конструкції;

-міцність і жорсткість мають бути достатні для забезпечення постійних розмірів і форми під впливом навантажень, які виникають у процесі виконання робіт;

-прогинання зібраної опалубки і формоутворювальних елементів не повинно перевищувати 1/400 прогону для вертикальних поверхонь монолітних конструкцій і 1/500 – для перекриттів;

- конструкція опалубки має забезпечувати мінімальні витрати на її влаштування, відповідну трудомісткість виконання робіт.

Найраціональніше застосовувати уніфіковані конструкції опалубки з максимальною кількістю серійно виготовлених деталей і взаємозамінних елементів. Опалубка повинна бути виготовлена централізовано і постачаться у вигляді, придатному до збирання і експлуатації без додаткового опрацювання і виправлення. Конструкція має давати змогу виконувати укрупнення з наступним монтажем панелями або блоками. Вона має забезпечувати багатобазовість використання, яка залежно від виду і матеріалу може бути від 20 до 400 разів.

Рис. 8.3. Опалубка колон, ребристого перекриття, прогонів і стін: а – опалубка колони з інвентарних елементів; б – те саме, з дощок; в – опалубка балки і плити ребристого перекриття; г – те саме, прогону і балок; д – переріз опалубки прогону; е – металева опалубка колони і прогону; є – міжповерхові стояки підтримувальних риштувань; ж – опалубка стіни з уніфікованих щитів; 1, 21 – інвентарні щити; 2 – риштування; 3 – короб колони; 4 – хомути; 5 – оголовок стояка; 6 – притискні дошки; 7 – підкружальні дошки; 8 – кружала; 9 – фризові дошки; 10 – бокові щити; 11 – дно короба; 12 – щити опалубки плити; 13 – стяжка; 14 – схватка; 15,20 – стояки; 16 – забетоноване перекриття; 17 – лаги під стояки; 18 – розшивний; 19 – перекриття, що бетонується; 22 – елементи кріплення

Навантаження на опалубку. На встановлену вертикально опалубку діють тиск бетонної суміші та динамічні сили від її скидання і вібрування. Крім того, на опалубку значних розмірів діють вітрові навантаження, а при застосуванні зовнішніх вібраторів – додаткові навантаження в місцях їх кріплення.

Боковий тиск бетонної суміші залежить від її властивостей – щільності, рухливості, терміну тужавлення тощо, прийнятої технології бетонування (товщини шарів укладання, режиму вібрації, тиску нагнітання або режиму завантажування опалубки, сил тертя укладеної бетонної суміші з опалубкою, температурних умов навколишнього середовища). Тиск розподіляється у межах активного шару бетонної суміші – приблизно на глибині, що дорівнює 2/3 висоти цього шару, тиск максимальний (ртах), у нижній частині він становить 0,4–0,5 м/год (ртах ).

Максимальний боковий тиск бетонної суміші при ущільненні внутрішніми вібраторами:

де γ – густина бетонної суміші, кг/м3 ;

h – висота укладеного шару бетонної суміші, що передає тиск на опалубку, м;

R – радіус дії вібраторів, м;

υ – швидкість бетонування, м/год;

k1 – коефіцієнт, що враховує рухливість бетонної суміші k1 1 = 0,8 – для сумішей рухливістю 0–2 см, k,= 1,0 – рухливістю 4–6 см, k,= 1,2 – рухливістю 8–12 см; k1, – коефіцієнт, що залежить від температури укладеної бетонної суміші:

k2 = 1,15 – для сумішей з температурою 5–7 °С; k2= 1,0 – з температурою 12– 17 °С; k2= 0,85, з температурою 28–32 °С.

Розподіл тиску бетонної суміші на опалубку може бути також прийнятим за аналогією з розподілом гідростатичного тиску, але з деяким перевищенням. Сила бокового тиску при цьому у результаті:

Додаткові навантаження від опускання бетонної суміші і вібрування приймають рівними 4кПа, а від вивантажування з баддів місткістю більше ніж 0,8 м 3 – 6кПа.

При розрахунках горизонтальної опалубки враховують вертикальні навантаження – вага до маси опалубки, підтримувальних елементів, арматури та укладеної бетонної суміші, навантаження від людей і транспортних засобів – 2,5кПа, динамічну дію вібрування – до 2кПа, зосереджені навантаження від робітника – 1,3кН і транспортних засобів – до 2,5кН.

При визначенні розрахункових навантажень враховують коефіцієнти від перевантаження: 1,1 – власної маси опалубки і риштувань, 1,2 – маси бетону, арматури і вітрового навантаження, 1,3 – інших видів навантажень. Також виконують розрахунки опалубки на міцність і прогинання.

Види опалубки. Опалубку розрізняють за

-кількістю циклів використання – опалубка неінвентарна одноразового використання, інвентарна багаторазового,

-матеріалами виготовлення: дерево, метал, синтетичні матеріали, матеріали на основі цементних в’яжучих і комбінованх;

-за конструктивними особливостями – індивідуальна, незнімна, розбірно-переставна, підйомно-переставна, об’ємно-переставна, блокова, ковзна, котюча, пневматична, механізований опалубний агрегат.

Індивідуальну опалубку застосовують для зведення конструкцій складних індивідуальних форм. Проектують для кожної конструкції окремо – проект опалубки може бути не менш складний, ніж проект самої конструкції. Незважаючи на індивідуальність конструкції опалубки, у ній мають бути максимально застосовані елементи інвентарної опалубки (щити, кріплення тощо) і передбачено наступне використання матеріалів. Незнімна опалубка складається з формоутворювальних елементів (плит, шкаралуп, блоків), кріплень і підтримувальних елементів. Після бетонування формоутворювальні елементи з монолітної конструкції не знімають – вони утворюють з нею одне ціле. Кріплення і підтримувальні елементи залежно від конструктивних рішень можуть бути знімні або незнімні. Залежно від матеріалу формоутворювальних елементів незнімні опалубки поділяють на залізобетонні, армоцементні, фібробетонні, склоцементні, азбестоцементні, металеві і синтетичні. За функціональним призначенням розрізняють опалубки, формоутворювальний засіб, опалубкооблицювання (захисну або декоративну), опалубкогідроізоляцію, опалубкотеплоізоляцію. Незнімну опалубку використовують у разі зведення монолітних конструкцій у важкодоступних місцях, стиснених умовах, інших випадках при економічній доцільності.

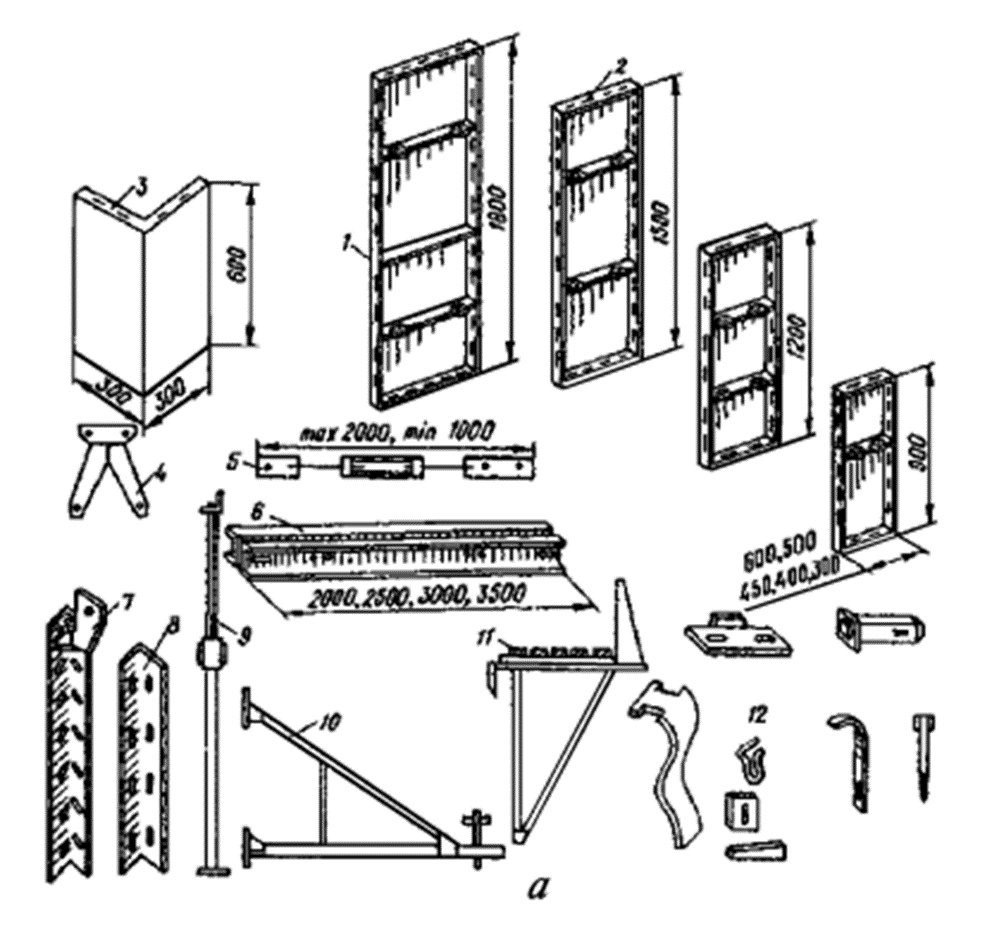

Розбірнопереставна опалубка складається з окремих щитів, підтримувальних елементів і кріплень. На висоті опалубні щити підтримують риштування з інвентарних стояків і прогонів. Розрізняють два основних види розбірнопереставної опалубки – дрібно- та великощитову (рис. 8.4).

Рис. 8.4. Розбірнопереставна опалубка

Продовженні рис. 8.4. Розбірнопереставна опалубка: а – уніфікована дрібнощитова опалубка; б – великощитова опалубка стін; 1 – дрібні щити; 2 – отвори в каркасі для кріплення щитів; 3 – кутовий щит; 4, 14 – ребро; 5,13 – палуба; 6, 23 – схватки; 7 – кутовий блокувальний елемент; 8 – монтажний кутик; 9 – розсувний стояк; 10, 17 – монтажний підкіс; 11 – навісні риштування; 12 – елементи кріплення; 15 – стяжка; 16 – консольні риштування; 18 – механічний домкрат; 19 – анкер; 20 – підкіс-розчалка; 21 – в’язі жорсткості; 22 – розпірка; 24 – маякова дошка

Дрібнощитова опалубка включає елементи масою до 50 кг, які можна встановлювати вручну. Основним елементом великощитової опалубки є великорозмірна панель – суцільна або зібрана з дрібних щитів, площею від 2 до 40 м 2 , що встановлюється за допомогою крана. Цей вид застосовують під час зведення різноманітних конструкцій у промисловому, цивільному, транспортному, інших видах будівництва.

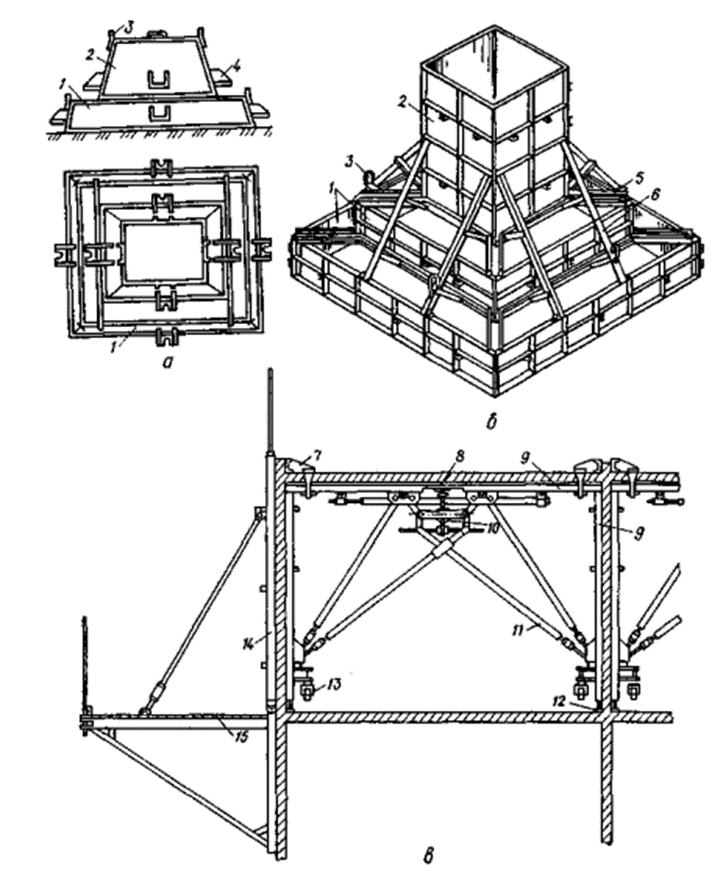

Блокова опалубка (рис. 8.5, а, б) – це форма, яку монтують і демонтують у цілому вигляді за допомогою крана. Застосовують для бетонування однотипних конструкцій (фундаментів, колон, балок тощо) і конструкцій або будівель, які мають однакові повторювані структурні форми (ребристі плити, житлові будинки).

Рис. 8.5. Блок-форми та об’ємно-переставна опалубка: а – жорстка нерознімна блок-форма фундаментів; б – складна блок-форма з елементів дрібнощитової уніфікованої опалубки; в – об’ємно-переставна опалубка; 1 – опалубка східців; 2 – форма підколонника; З – монтажні петлі; 4 – кронштейн для обпирання домкратів; 5 – елементи кріплення; 6 – схватки; 7 – опалубка маяків; 8 – центральна вставка; 9 – Г-подібний щит; 10 – шарнірний розпалубний механізм; 11 – регулювальний підкіс; 12 – гвинтовий домкрат; 13 – котки; 14 – щит торцевої стіни; 15 – риштування

Для бетонування фундаментів під колони використовують блок-форми – нерознімні індивідуальні для невеликих за об’ємом фундаментів (4–8 м 3 , до 2 м (висотою), рознімні для фундаментів більших розмірів (до 12 м 3 , 6 м завширшки). Застосування опалубки є ефективним, якщо є більш як 30 однотипних конструкцій однакових розмірів.

При різнотипних фундаментах раціонально використовувати універсальні блок-форми з набору уніфікованих великорозмірних елементів, які монтують і з’єднують у різних сполученнях.

Блокові опалубки для бетонування колон, балок або стін будівель складаються з модульних щитів і уніфікованих з’єднувальних елементів. Їх переобладнують на інші розміри зміною набору щитів і відстані між з’єднувальними елементами.

Об’ємнопереставні опалубки застосовують для зведення монолітних багатоповерхових будівель і розподіляють на демонтаж у горизонтальному або вертикальному напрямі.

Об’ємнопереставну опалубку, що витягується горизонтально (рис. 8.5, в), застосовують під час зведення монолітних багатоповерхових будівель з несівними поперечними стінами. Це П-подібна металева конструкція з опалубними елементами перекриття і бокових стін. Її використання зумовлює одночасне бетонування поперечних несівних стін та перекриття. Після бетонування блоки опалубки демонтують з використанням спеціальних пристосувань у прорізи зовнішніх стін або в прорізи у перекритті і переставляють на наступний поверх

. Об’ємнопереставну опалубку, демонтовану у вертикальному напрямі, застосовують у процесі зведення монолітних будівель змінної конструктивної схеми (з поперечними та поздовжніми несівними стінами). Її використання дає змогу сумістити виготовлення зовнішніх і внутрішніх монолітних стін.

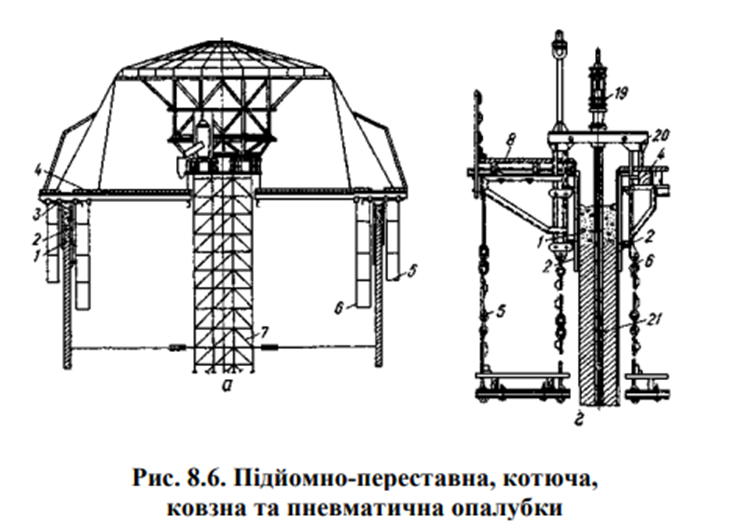

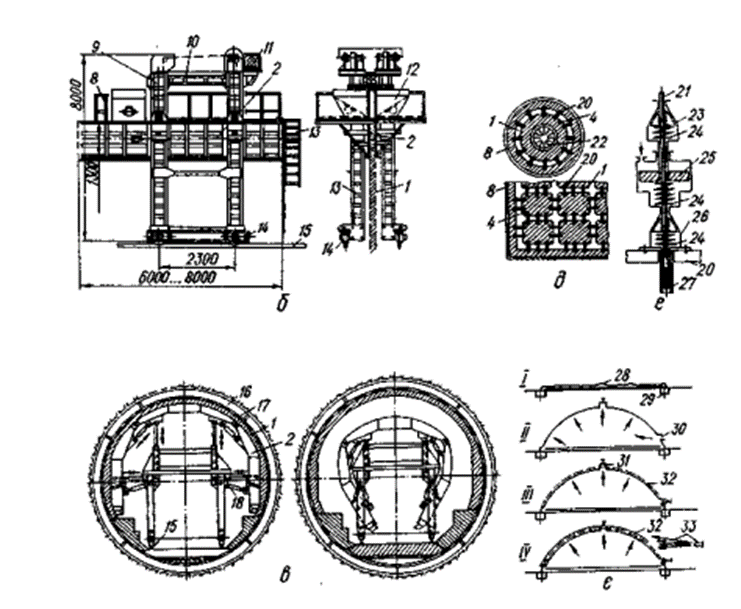

Підйомно-переставну опалубку (рис. 8.6, а) застосовують під час поярусного бетонування висотних споруд із змінними та постійними поперечними розмірами по висоті (димарів, градирень тощо). Опалубка для бетонування споруд конічної форми складається з трапецеподібних щитів, які утворюють зовнішню і внутрішні оболонки. Оболонки прикріплюють до системи фіксувальних і напрямних конструкцій, що підвішується до підйомного механізму, встановленого у центрі будівлі. Бетонування споруди виконують поярусно. Після досягнення бетоном потрібної міцності опалубку переставляють на наступний ярус, регулюючи при цьому у радіальному напрямку.

Ковзна опалубка (рис. 8.6, г, д) при переміщенні по висоті не відділяється від конструкції, яку бетонують, а ковзає по її поверхні за допомогою підйомних пристроїв. Цю опалубку застосовують для бетонування висотних будинків і споруд з незмінною за висотою формою плану ядра жорсткості будівель, силосні башти, елеватори, багатоповерхові будівлі тощо. Ковзна опалубка складається з опалубних щитів, підвішених до П-подібних домкратних рам, домкратів, робочого майданчика і підвісних риштувань. Опалубні щити 1,1–1,2 м висотою, виготовлені з металу, встановлюють по зовнішньому і внутрішньому контурах споруди, яку бетонують. Для зменшення зусиль тертя при підйомі опалубки щитам надають конусності від 1/500 до 1/200 висоти щита розширенням донизу, що зменшує можливість обривання бетону. При зведенні споруди опалубку піднімають за допомогою домкратів, які спираються на домкратні стержні.

Домкратні стержні – основні несівні елементи опалубки, що виготовляють із сталі діаметром 25–32 мм і розміщують вертикально у каналах стіни конструкції, яка бетонується, на відстані 1,5–2 м один від одного. Під час піднімання забетонованої конструкції домкратні стержні нарощують. Швидкість бетонування у ковзній опалубці становить до 3 м на добу, виробіток на одного робітника у день – 1–1,2 м 3 бетону.

Продовження рис. 8.6. Підйомно-переставна, котюча, ковзна та пневматична опалубки: а – підйомно-переставна опалубка; б – горизонтально-переміщувана (котюча) опалубка для бетонування стін; в – те саме, тунелів; г – ковзна опалубка, розріз; д – те саме, розміщення в плані під час бетонування круглих та прямокутних споруд; е – схема гідравлічного домкрата; є – пневматична опалубка; 1 – стіна, що бетонується; 2 – щит опалубки; 3 – механізм радіального переміщення; 4 – робочий настил; 5 – підвісні зовнішні риштування; 6 – те саме, внутрішні; 7 – підйомник; 8 – зовнішні риштування; 9 – напрямні стояки; 10 – з’єднувальна балка; 11 – лебідка вертикального приводу щитів опалубки; 12 – вібробункер; 13 – драбина; 14 – привід горизонтального переміщення; 15 – рейкова колія; 16 – тюбінги; 17 – гідроізоляція; 18 – гідроциліндр; 19 – гідравлічний домкрат; 20 – домкратна рама; 21 – домкратний стержень; 22 – отвір для вертикальних комунікацій; 23 – верхній затискний пристрій; 24 – пружина; 25 – поршень; 26 – нижній затискний пристрій; 27 – захисна трубка; 28 – оболонка пневмоопалубки; 29 – фундамент; 30 – клапан для впускання повітря; 31 – те саме, для випускання; 32 – арматура; 33 – набризкування бетонної суміші: І–IV – послідовність спорудження конструкції у пневматичній опалубці з набризкуванням бетонної суміші

Котюча опалубка (рис. 8.6, б, в) – це форма з механічним пристроєм відривання, опускання або стулювання, встановлена на візках, що переміщуються по колії. Її застосовують для бетонування довгих лінійних споруд постійного перерізу по довжині – тунелів, траншейних складів, протяжних стінових конструкцій. Бетонування конструкцій у котючій опалубці виконують ділянками. Після закінчення бетонування на ділянці опалубку переводять у транспортне положення і переміщують на суміжну ділянку.

Пневматичну (надувну) опалубку (рис. 8.6, є) застосовують для бетонування купольних і склепінчастих покриттів із залізобетонних оболонок 30–100 мм товщиною. Її встановлюють у наступний спосіб – виготовлену з синтетичної, прогумованої тканини або армованої гуми оболонку закріплюють до фундаменту споруди. В оболонку нагнітають повітря, і вона набирає потрібної форми.

Бетонування виконують залежно від методу влаштування конструкцій як після, так і до піднімання опалубки. В останньому випадку бетонну суміш укладають на розстелену горизонтально оболонку опалубки, після чого в останню нагнітають повітря, створюючи потрібну форму конструкції. При досягненні бетоном потрібної міцності повітря з оболонки випускають і опалубка відділяється від забетонованої конструкції.

Механізовані опалубні агрегати – це системи, які забезпечують механізацію і автоматизацію всього робочого циклу використання опалубки, включаючи її встановлення на ділянці бетонування, переведення у робоче положення, розпалублення та переміщення на чергову ділянку. Такі агрегати застосовують під час зведення висотних оболонок із змінними геометричними розмірами за висотою (градирень), лінійних конструкцій та споруд значної довжини (тунелів, колекторів, стін). Їх економічно доцільне використання при значних обсягах робіт.

Опалубки будь-якого виду, оснащені нагрівальними елементами та пристроєм контролю і регулювання температурного режиму, називають термоактивними і застосовують для обігрівання бетону в зимових умовах або для прискорення його твердіння.

2.1. Виготовлення опалубки з різних матеріалів.

Дерев’яну опалубку виготовляють з пиломатеріалів вологістю до 15 % (палуба опалубних щитів, форм) і до 25 % (інші елементи), водостійкої фанери і деревних плит (ДСП, ДВП). Ці матеріали доступні, піддаються обробці, що дає змогу робити різноманітні і складні опалубні форми. Щити з пиломатеріалів з палубою із ДСП і ДВП можна використовувати до 10 разів, водостійкої фанери знижує її масу та збільшує використання до 20 разів.

Металеву опалубку виготовляють з прокатних та гнутих ефективних профілів з палубою із металевого листа 2–3 мм товщиною. Її можна використовувати 100–300 разів. Застосування алюмінію дає змогу знизити вагу опалубки, але потребує спеціального захисту від корозії під впливом дії цементного молока на алюміній. Для незнімної опалубки використовують металеві сітки, а у разі потреби суцільно металеві форми.

Синтетичну опалубку виготовляють із склопластику, текстоліту, гетинаксу та інших синтетичних матеріалів, які досить міцні і легкі. Ці матеріали мають низьку адгезію до бетону, що дає змогу досягати якісних поверхонь монолітних конструкцій. Використання цього виду опалубки можливе від 20 до 100 разів. Однак опалубки, виготовлені повністю з синтетичних матеріалів, поки що менш ефективні у зв’язку з високою вартістю і дефіцитністю матеріалів. Склопластик відрізняється високою адгезією до бетону, обростає цементною кіркою, яку важко обчищати. Ефективним є використання синтетичних матеріалів, які мають низьку адгезію до бетону для покриття палуби. Листові пластики та інші синтетичні матеріали використовують також для незнімної опалубки, вони мають високі ізоляційні та декоративні якості.

Синтетичні повітронепроникні та прогумовані тканини використовують для створення пневматичної опалубки, форма та жорсткість якої досягаються тиском повітря, яким її наповнюють. Їх використовують до 50 разів.

Опалубки з матеріалів на основі цементних в’яжучих виготовляють із залізобетону, армоцементу, склоцементу, фібробетону, азбестоцементу. Такі опалубки застосовують як незнімні. Опалубки із залізобетону, фібробетону, армоцементу мають високе суміщення з матеріалом монолітної конструкції, що дає змогу вважати їх як єдине ціле з монолітною конструкцією при розрахунках її на міцність. Крім того, армоцемент характеризується високою міцністю та водонепроникністю. Склоцемент має високі ізоляційні якості.

Комбінована опалубка складається з конструкцій, виготовлених з різних матеріалів, що забезпечує найбільшу їх ефективність. Останнім часом широко використовують комбіновані опалубки, в яких елементи каркаса, підтримувальні конструкції та кріплення виготовлені зі сталі, а палуба і опалубні щити – з водостійкої фанери або синтетичних матеріалів. Така опалубка, зберігаючи основні якості металевої (багаторазовість використання високу, жаростійкість, стійкість до місцевих навантажень), ще є дешевшою і легшою.

Для покращення фізико-механічних якостей фанери її покривають плівкою на основі синтетичної смоли. Це покриття збільшує зносостійкість фанери, зменшує адгезію опалубки до бетону, паро- і водонепроникність. Таку фанеру не рекомендується використовувати лише в тих випадках, коли поверхня забетонованої конструкції підлягає подальшому опорядженню – синтетична плівка сприяє створенню склоподібної поверхні бетону, що ускладнює нанесення опоряджувальних шарів.

При виборі опалубки ураховують відповідність конструкціям, що зводяться, економічну ефективність. При цьому перевагу надають технологічним чинникам, що визначають можливість її застосування і умови забезпечення якості конструкції. Від технологічної відповідності опалубки споруджуваним конструкціям залежить також швидкість бетонування, що значно впливає на економічну ефективність її використання.

Отже, на першому етапі вибору опалубки визначають її технологічні показники – можливість зведення конструкцій із застосуванням опалубки, ступінь її універсальності, забезпечення якості лицьової поверхні, швидкість улаштування та розбирання.

Із кількості технологічно можливих варіантів опалубки вибирають найекономічніший за показниками витрат, які віднесені до одного обороту опалубки.

2.2. Технологія робіт

Опалубні роботи виконують згідно з вимогами будівельних норм і правил та технологічних карт, що входять до складу проекту виконання робіт на зведення монолітних конструкцій.

Технологічні карти вміщують схеми організації опалубних робіт, пов’язані з іншими паралельно виконуваними видами робіт; маркірувальні креслення опалубки та робочі креслення конструкцій підтримувальних риштувань; специфікацію елементів опалубки та риштувань; послідовність установлення і розбирання елементів опалубки; виконання окремих операцій монтажу підтримувальних і несівних елементів; калькуляцію витрат матеріалів і затрат праці; технологічні розрахунки термінів і графік виконання робіт; правила з техніки безпеки.

Схема організації робіт має передбачати виконання опалубних робіт на захватках, напрям руху комплектів опалубки, ланок і бригад, місця складання опалубки, майданчики для укрупнення опалубки в панелі або блоки.

На маркірувальному кресленні схематично показують опалублену поверхню конструкції з елементами опалубки, позначеними номерами-марками, місця встановлення основних елементів, матеріал їх виготовлення та загальний об’єм.

Опалубні роботи виконують спеціалізованими ланками, організованими на основі операційно-розподільного принципу. Кількісний склад ланок і бригад визначають за обсягами робіт та термінами їх виконання.

Перед установленням опалубки розмічають осі конструкцій – наносять фарбою позначки на її основу та нижню частину щитів. При влаштуванні фундаментів осі позначають на попередньо забитих по контуру підошви фундаменту дерев’яних кілках.

На майданчиках укрупнення збирають панелі, форми або арматурно-опалубні блоки, в яких разом з опалубкою встановлюють та закріплюють арматуру монолітної конструкції. Елементи опалубки багаторазового застосовування слід обчистити від залишків бетонної суміші, поверхню змастити спеціальними мастилами, які забезпечують зниження або повну відсутність зчеплення бетону з опалубкою, що забезпечує полегшення наступного розпалублення конструкції.

За принципом дії такі мастила поділяють на плівкоутворювальні уповільнювачі тужавлення і комбіновані.

При застосуванні плівкоутворювальних мастил на формувальних поверхнях опалубки утворюється тонка мінеральна плівка, що запобігає прилипанню бетону до опалубки. До їх складу входять петролатум (0,3–0,5 ваг. ч.), вапно-кипілка (1 ваг. ч.), вода (2–2,5 ваг. ч.), рідке скло (0,4–0,45 ваг. ч.).

Порофобізуючі мастила – солідольне, петролатумно-гасове, масляне – на основі відпрацьованих машинних масел, емульсій при нанесенні на опалубку утворюють гідрофобну (незмочувану) плівку. Вони мають найпоширеніше застосування.

Уповільнювачі тужавлення забезпечують низьку міцність шару бетону, що прилягає до опалубки. При розпалубленні відривання опалубки частково проходить по контактній зоні, частково – по слабкому шару бетону. Надалі поверхневі шари бетону набирають проектної міцності і якість бетону не знижується. Найефективнішими є комбіновані мастила, до складу яких входять гідрофобізуючі речовини, уповільнювачі тужавлення та пластифікатори, що знижують поверхневу пористість і поліпшують якість бетону.

Установлюють опалубку в проектне положення так, щоб осі, нанесені на основі і опалубці, збігалися. Далі відтяжками забезпечують вертикальність і закріплюють форму. На внутрішній поверхні опалубки наносять позначки рівня бетонування.

Установлена опалубка до початку бетонування має бути перевірена на відповідність геометричних розмірів і позначок рівня проектним, правильність її положення відносно осей конструкції, цільність стиків і сполучень елементів опалубки, правильність установлення риштувань, підтримувальних елементів, елементів кріплення. Відхилення розмірів установленої опалубки не повинно перевищувати нормативні та проектні.

Під час бетонування за опалубкою безперервно спостерігають. Виявлені недопустимі деформації відразу виправляють.

2.3. Конструктивні особливості застосування розбірно-переставної опалубки

Останнім часом у будівництві широко застосовують дрібнощитову уніфіковану опалубку, до складу якої входять інвентарні щити різних типорозмірів з інвентарними кріпленнями і підтримувальними елементами. Така опалубка відрізняється багатофункціональністю та взаємозамінністю елементів, розміри щитів мають модулі 300 і 100 мм (рис. 8.4, а), що дає змогу збирати опалубні форми конструкцій різних конфігурацій і розмірів. Уніфіковані опалубки виготовляють із сталі або комбінованими – із сталевих елементів каркаса і кріплень та палубою із водостійкої фанери, що забезпечує багаторазове їх використання.

Конструкції дрібнощитової уніфікованої опалубки дають змогу укрупнювати її у великорозмірні панелі або блоки, що забезпечує зменшення трудомісткості і підвищення ефективності опалубних робіт, можливість їх багаторазового застосування (рис. 8.5, б).

Укрупнені панелі забезпечуються підкосами з опорними гвинтовими домкратами, що полегшує їх установлення у вертикальне положення, а також підмостками для розташування робітників під час виконання арматурних і бетонних робіт. Для збирання блоків опалубки, які не розбирають при переставленні, застосовують кутові блокувальні елементи.

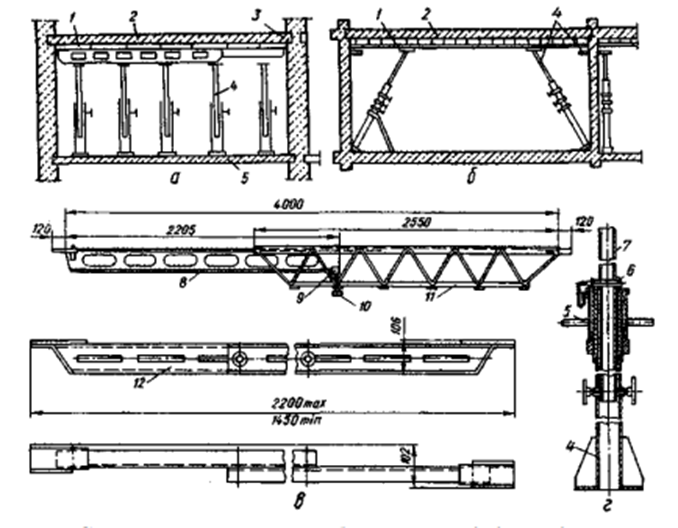

У процесі влаштування опалубних вертикальних конструкцій значної висоти робочі риштування виконують із схваток, що закріплюють до панелей опалубки. Це риштування одночасно забезпечує просторову жорсткість і стійкість усієї конструкції опалубки. При влаштуванні опалубки прольотних конструкцій для встановлення риштувань застосовують інвентарні розсувні ригелі та інвентарні розсувні телескопічні стояки, інколи дерев’яні (рис. 8.7, а, б, в). Розсувні ригелі дають змогу влаштовувати потрібний будівельний підйом цієї опалубки. Для розкружалення опалубки (опускання стояків) застосовують гвинтові домкрати або гайки з гвинтовою різьбою на зовнішній поверхні сталевих телескопічних стояків (рис. 8. 7, а, г).

Рис. 8.7. Схеми влаштування опалубки перекриттів і деталі риштувань: а – розбірна переставна на розсувних ригелях і стояках; б – те саме, з телескопічними стояками; в – розсувні ригелі; г – сталевий розсувний стояк; 1 – ригелі; 2 – щити настилу; 3 – телескопічні стояки; 4 – базовий трубчастий стояк; 5 – рукоять домкрата; 6 – чека; 7 – висувний стояк; 8 – висувна балка; 9 – опорний стояк; 10 – гвинт для кріплення стояка; 11 – ферма; 12 – розсувна балка

Великорозмірні опалубні панелі збирають на спланованих і ущільнених ґрунтових майданчиках або на спеціальних стендах.

При застосуванні опалубки із сталевими або комбінованими щитами панелі збирають за схемою на майданчику або стенді, розкладають щити згідно з схемою панелі лицьовою поверхнею вниз, суміщають їх, вивіряють розміри панелі і кути, після чого з’єднують між собою інвентарними кріпленнями (пружинними скобами, гаками тощо). На щити укладають схватки і з’єднують з ними натяжними гаками або гвинтами. У разі потреби зверху укладають поперечні в’язі або схватки, з’єднуючи їх між собою гвинтами. До верхнього ярусу схваток закріплюють інвентарні монтажні петлі.

Перед монтажем великорозмірної опалубної панелі на ній закріплюють навісні підмостки і встановлюють інвентарні підкоси з регулювальними гвинтами.

Панелі опалубки монтують за допомогою легкого мобільного крана. Панель установлюють у проектне положення, вивіряють і з навісних драбин виконують монтажне кріплення. Після цього з панелі знімають стропи, а монтажний кран застосовують для встановлення наступної панелі. Далі з переносних або навісних драбин установлюють усі робочі кріплення. Демонтують панелі у зворотному порядку.

Опалубні блоки з уніфікованої дрібнощитової опалубки збирають із окремих щитів, які спочатку об’єднують у короби замкненого контуру за допомогою монтажних кутових елементів. Після закріплення на них навішують схватки, які з’єднують між собою “млином”, – з виходом їх за межі короба з одного боку кожної грані. У разі потреби аналогічно виконують збирання короба наступного ярусу. Далі короби ставлять один на одного і з’єднують щити у місцях стику. Під час комплектації блоків великих поперечних розмірів та висоти, встановлюють вертикальні схватки.

Блокову опалубку демонтують окремими панелями (площею 2–4 м 2 ) за допомогою крана або вручну окремими щитами. При незначному поперечному перерізі блоків можливий демонтаж їх поярусно (блоками) з незамкненим контуром.

Армоопалубні блоки збирають із попередньо зібраних опалубних панелей, розміри яких відповідають розмірам граней залізобетонної конструкції. На одну з панелей установлюють арматурний каркас і з’єднують його з нею напівінвентарними кріпленнями. Потім на каркасі закріплюють інші панелі. Одна з одною панелі не скріплюють. Перед монтажем на блок навішують драбину та підмостки для бетонників. Демонтаж опалубки виконують окремими панелями.

Опалубку стрічкових фундаментів прямокутного перерізу збирають за схемою. Спочатку з обох боків фундаменту встановлюють маякові щити з кроком 3–4 м, кратним розміру щитів. Щити закріплюють тимчасовими підкосами та розпірками. На маякові щити навішують схватки і встановлюють інвентарні монтажні підкоси з гвинтовими домкратами. Між маяковими щитами до схваток закріплюють інші щити і з’єднують їх між собою. Через 2–3 м установлюють стяжки і тимчасові розпірки, після чого опалубки рихтують, вивіряють відносно осей фундаменту та закріплюють. Опалубку східчастих стрічкових фундаментів можна виконувати окремими блоками нижньої та стінчастої частини з їх роздільним почерговим або безперервним бетонуванням по всій висоті. За першою схемою опалубку збирають окремо для кожного блока бетонування за розглянутою схемою. При цьому опалубку наступного блока збирають на затверділому бетоні попереднього. Якщо опалубку влаштовують одночасно на всю висоту, то для встановлення вищого блока на щити нижчого через 3–4 м укладають поперечні балки (наприклад, залізобетонні перемички), на які встановлюють нижні схватки опалубки наступного блока. До схваток закріплюють щити опалубки і з’єднують їх. Через 3–4 м улаштовують тимчасові розпірки і стяжками закріплюють протилежні стіни опалубки. Для забезпечення стійкості застосовують підкоси та розтяжки.

Опалубку стін (рис. 8.3, ж) починають збирати з установлення з двох боків маякових стояків з розкріплюванням їх тимчасовими підкосами та стяжками. При висоті стін більше ніж 3 м одночасно з маяковими стояками з одного боку встановлюють риштування. До маякових стояків гвинтами закріплюють схватки, а до них – щити. У процесі встановлення щитів протилежні сторони опалубки з’єднують інвентарними стяжками, які пропускають через пластикові труби або бетонні вкладні-розпірки з отвором.

При демонтажі – послідовно розбирають (зверху вниз) підкоси і маякові стояки, робочі кріплення і схватки, щити, опалубки. Останніми розбирають риштування.

Влаштування опалубки каркасних конструкцій починають зі збирання опалубки колон (рис. 8.3, б, є). За допомогою монтажних кутових елементів із щитів збирають Г-подібні блоки, які далі об’єднують у короби. Для сприймання тиску бетонної суміші і досягнення щільності з’єднань щитів короб стискають хомутами. Для вивірення вертикального положення опалубки колони застосовують дерев’яні клини, на які встановлюють зібраний короб та розтяжки. При висоті колони більш ніж 3 м, густому армуванні або незначному поперечному перерізі з одного боку щити опалубки встановлюють поярусно, через 2 м, після бетонування попереднього ярусу.

Збирання опалубки балок та ригелів (рис. 8.3, в, г, д, є) починають з установлення телескопічних стояків з оголовками, що дають змогу закріпити балкові струбцини. Залежно від перерізу виготовлених монолітних конструкцій струбцини можуть спиратися на один або два стояки. Для збільшення несівної здатності стояки можна об’єднати за допомогою спеціальних струбцин в дво-, три- або чотиристоякові опори. На струбцини обпирають безпосередньо щити дна (при незначних перерізах ригелів – до 300×100 мм) або схватки (балки), по яких укладають щити дна. Бокові щити опалубки встановлюють на схватки або безпосередньо на щити дна. В останньому випадку між боковими щитами слід улаштовувати допоміжні тимчасові розпірки. Бокові щити утримуються кронштейнами балкових струбцин. До їх закріплення виконують вивіряння положення опалубки та будівельного прогину, який беруть не менш ніж 3 мм на 1 м довжини ригеля.

Збирання опалубки плит перекриття, які обпираються на стіни або збірні залізобетонні балки, починають з вивіряння позначок рівня на опорних гніздах стін або балок, що попередньо влаштовуються для обпирання інвентарних розсувних підтримувальних ригелів. У разі потреби опори вирівнюють за допомогою твердих підкладок або підливання цементно-піщаного розчину. Після цього з розрахунковим кроком від 300 до 900 мм установлюють розсувні ригелі. На них укладають щити опалубки. Обов’язковою умовою є обпирання щитів не менш як на три ригелі. Необхідний будівельний прогин досягають гвинтовою затяжкою і підкладанням спеціальних сталевих пластин 1–4 мм товщиною. Опорні гнізда закривають кришками з картону, фанери або листової сталі, щоб запобігти попаданню у них бетону.

Розбирання опалубки починають з демонтажу одного із середніх ригелів, на якому щити стикуються із попередньо влаштованим проміжком 10–15 мм закладеним клоччям і перекритим тонкою фанерою або смугою листової сталі. Суміжний ригель послаблюють, відводять від щитів у центрі на 5–8 см, але не виводять з опорних гнізд. Дещо менше відводять третій ригель, після чого починають демонтаж щитів. Опалубку ребристих перекриттів починають збирати з опалубки балок за цією ж технологією. Далі встановлюють розсувні ригелі, обпираючи їх кінцями на ребра бокових щитів балок. На ригелях укладають щити опалубки плити. У місцях примикання щитів плити і балок укладають дерев’яний брусок, що запобігає защемленню щитів бетоном. Розпалублення ребристих перекриттів починають з послаблення гвинтових зажимів кронштейнів балкових струбцин. Після цього опускають на 2–3 см телескопічні стояки, демонтують, як зазначено вище, один із середніх розсувних ригелів та виконують демонтаж щитів та інших ригелів опалубки плити. Розбирання опалубки балок починають з демонтажу бокових щитів, після чого одночасно демонтують стояки і щити дна.

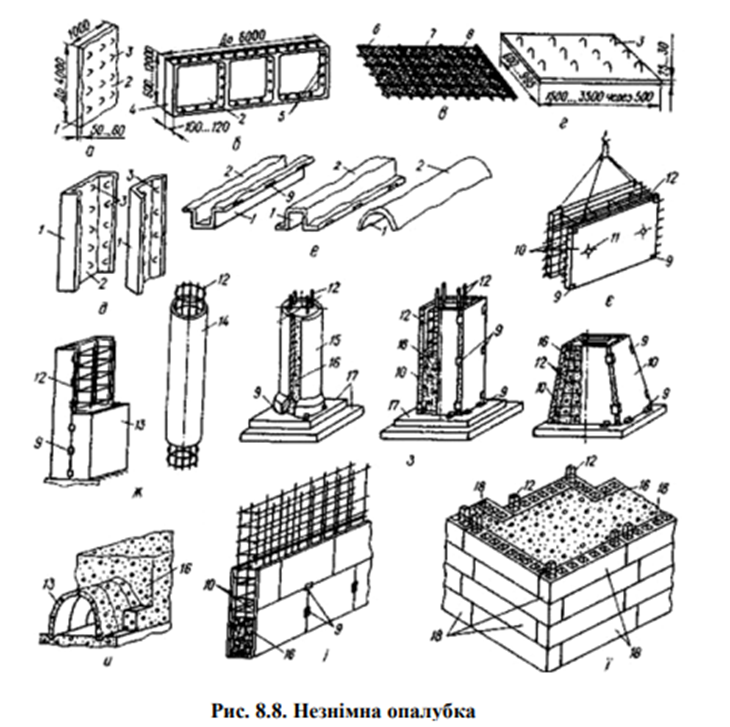

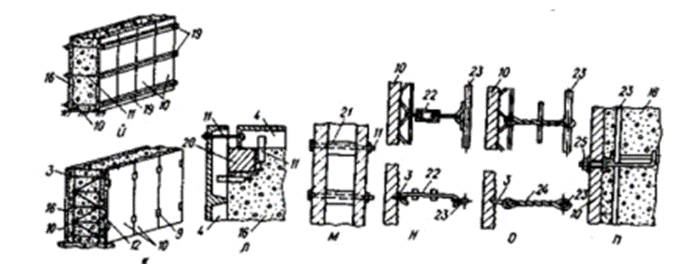

Конструктивні особливості і застосування незнімної опалубки. Найпоширеніша у практиці сучасного будівництва незнімна опалубка із залізобетону. Її застосовують під час будівництва енергетичних, гідротехнічних, транспортних і промислових об’єктів, а також житлових будинків. Залізобетонні опалубні елементи виготовляють різної форми – плоскі, ребристі, профільні, криволінійні та складної конфігурації (рис. 8.8, а, б, є, ж, з, і). При влаштуванні масивних фундаментів застосовують також як незнімну опалубку уніфіковані дірчасті бетонні блоки (рис. 8.8, ї).

Продовження рис. 8.8. Незнімна опалубка: а, б – залізобетонна плоска та ребриста опалубка; в – армопакет армоцементної опалубки; г – армоцементна опалубка; д, е – профільні елементи опалубки; є – арматурно-опалубний блок; ж – опалубка колон; з – опалубка фундаментів під колони; и – опалубка каналу у масивному фундаменті; і – опалубка стіни; ї – опалубка масивного фундаменту під устаткування з уніфікованих дірчастих блоків; й – кріплення опалубки неармованих конструкцій із застосуванням інвентарного зовнішнього каркаса; к – кріплення плит опалубки до арматури конструкції, що зводиться; л – кріплення ребристої опалубки малоармованої конструкції до допоміжного залізобетонного внутрішнього каркаса; м – кріплення плит опалубки стяжними болтами; н, о, п – кріплення опалубки до арматури конструкції за допомогою відповідно форкопфів, скруток, болтів; 1 – зовнішня поверхня опалубки; 2 – активна внутрішня поверхня опалубки; 3 – анкерна петля; 4 – ребриста плита опалубки; 5 – монтажні отвори; 6 – ткана сітка; 7 – зварна сітка; 8 – притискні прутки; 9 – закладні деталі; 10 – плоска плита опалубки; 11 – стяжний болт; 12 – арматурний каркас; 13 – профільний елемент опалубки; 14 – азбестоцементна труба–опалубка; 15 – залізобетонна труба–опалубка; 16 – укладена бетонна суміш; 17 – плита східців; 18 – уніфіковані дірчасті блоки; 19 – інвентарні сталеві схватки; 20 – додатковий залізобетонний каркас кріплення; 21 – розпірка; 22 – форкопф; 23 – стержень армокаркаса; 24 – скрутка з дроту; 25 – болт з гайкою

Декоративну залізобетонну опалубку-облицювання виготовляють на основі білого або кольорового цементу. При цьому особливу увагу приділяють якості лицьової поверхні плит, точності їхнього виготовлення і монтажу. Захисна опалубка-облицювання після зведення монолітної конструкції захищає її від впливу зовнішнього середовища. У цьому випадку залізобетонну опалубку виготовляють із спеціальних цементів, а опалубку-гідроізоляцію – з водонепроникного бетону. Плити опалубки-теплоізоляції виготовляють із керамзитобетону з фактурним шаром із цементного розчину. Використовують її при зведенні багатоповерхових монолітних житлових будинків.

Опалубні елементи з армоцементу виготовляють плоскі та профільні 25, 30, 35 мм товщиною (рис. 8.8, г, д). Армоцементна опалубка проста у виготовленні, не потребує особливих дорогих матеріалів. Незначна маса плит полегшує транспортування і монтаж, підвищені тріщиностійкість і водонепроникність дають змогу використовувати їх як гідроізоляцію. Армоцементні плити використовують як декоративну опалубку-облицювання при зведенні житлових та цивільних будівель. Незнімну армоцементну опалубку застосовують у промисловому та цивільному будівництві при спорудженні фундаментів, стін, підвалів, тунелів. Профільні армоцементні плити використовують у разі зведення великих колон, стовпів, пілястрів, балок, прогонів, ребристих перекриттів кесонного типу. Важливими позитивними якостями такої опалубки є економічність і незначна трудомісткість при виготовленні та монтажі.

Фібробетонну незнімну опалубку використовують у промисловому, цивільному та енергетичному будівництві. Такі опалубні елементи мають вигляд плоских або профільних плит 20–30 мм товщиною. Їх виготовляють із високоміцного малозернистого бетону дисперсно-армованого короткими (10–20 мм) металевими елементами – обрізом сталевих канатів, металевою стружкою. Незначна маса плит полегшує їх транспортування і монтаж. Склоцементні опалубні плити виготовляють 12–20 мм товщиною із цементного розчину дисперсно армованого рубаним скловолокном. Високі ізоляційні якості склоцементу дають змогу використовувати її як опалубку-ізоляцію при зведенні підземних споруд, зокрема в агресивному середовищі. Виготовляють її на основі білого або кольорового цементу з гладкою або рельєфною лицьовою поверхнею. Нею опоряджують фасади та інтер’єри житлових і цивільних будівель. Склоцементна опалубка економічна, легка, її можна механічно обробляти різанням, свердлінням тощо.

Металеву сітчасту опалубку виготовляють із сталевої тканої сітки з чарунками 5×5 або 8×8 мм із дроту діаметром 0,8–1 мм і кріплять до арматури оцупками та прогонами. Вона характеризується нескладним та відносно невисокої трудомісткості монтажем. Використовують її для опалублення вертикальних поверхонь, що не потребують високої якості, при ускладненому розпалубленні – у робочих швах, вузьких каналах, штрабах.

При влаштуванні незнімної опалубки ефективно застосовувати армоопалубні блоки, що мають дві плоскі опалубні плити і армокаркас між ними (рис. 8.8, є). Під час збирання опалубки армованих конструкцій плоскі залізобетонні та армоцементні опалубні плити, що мають з боку активної поверхні петлі-випуски, кріплять до армокаркаса конструкції скрутками або тяжами (рис. 8.8, к, н, о). Плити, що не мають випусків, кріплять за допомогою болтів (рис. 8.8, п) або тяжів, які пропускають через отвори у плиті і приварюють до армокаркаса. Місця встановлення скруток або тяжів улаштовують у вузлах армокаркаса, що забезпечує більшу жорсткість і стійкість опалубної форми. При зведенні малоармованих або неармованих монолітних конструкцій незнімну опалубку збирають за допомогою спеціального каркаса із збірних залізобетонних елементів, улаштовуваного всередині монолітної конструкції (рис. 8.8, л), або інвентарного багаторазово застосовуваного каркаса з металу, який встановлюють зовні конструкції (рис. 8.8, й).

Залежно від умов робіт шви між щитами ущільнюють обмазуванням, чеканенням, набризком, іншими методами до або після укладання бетонної суміші. У деяких випадках, наприклад при влаштуванні конструкцій у сухих ґрунтах, достатньо ущільнення, що виникає під час бетонування внаслідок проникнення цементного розчину в порожнину шва. Після бетонування та набуття бетоном потрібної міцності зрізують автогеном усі, що виступають на поверхні конструкції, елементи кріплень.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу