Тема 2. Підприємства виробничої бази з видобування та переробки нерудних будівельних матеріалів

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Виробнича база будівництва ☑️ |

| Книга: | Тема 2. Підприємства виробничої бази з видобування та переробки нерудних будівельних матеріалів |

| Надруковано: | Гість-користувач |

| Дата: | понеділок, 9 березня 2026, 14:17 |

Опис

2.1. Класифікація родовищ та підприємств

2.2. Кар'єри нерудних матеріалів

2.3. Переробка каміння і гравійно-піскової суміші

2.4. Склади нерудних матеріалів

2.5. Запитання для контролю знань

2.1. Класифікація родовищ та підприємств

У сучасному будівництві визначилися такі основні напрями використання нерудних будівельних матеріалів:

- штучне каміння та вироби для зведення стін будівель, улаштування підлог, сходів тощо;

- облицювальні вироби – плити, каміння, профільовані вироби;

- каміння та вироби для дорожнього будівництва – брущатка, шашка для брукування, плити, бордюрний камінь;

- каміння та вироби різних типів для гідротехнічних та інших споруд;

- нерудні матеріали – бутовий камінь, заповнювачі для бетону (щебінь, гравій, пісок).

Родовища нерудних будівельних матеріалів класифікуються за місцем розташування, обсягом запасів корисних копалин, характером їх залягання та потужністю, фізико – механічними та хімічними властивостями.

Запаси нерудних будівельних матеріалів поділяються на дві групи: балансові та позабалансові.

Балансові запаси повністю відповідають вимогам ДСТ та технічних умов на постачання нерудних будівельних матеріалів.

Позабалансові запаси характеризуються низьким вмістом корисної породи, малою потужністю промислових шарів, тому вони розглядаються як резервні.

За ступенем вивченості родовищ корисних копалин вони поділяються на три категорії А, В, С, з поділом третьої категорії на дві підгрупи С1 і С2.

До категорії А відносяться родовища, якість та умови залягання яких повністю вивчені та відзначені буровими свердловинами. Умови проведення гірничо – експлуатаційних робіт перевірені на досвіді роботи діючих кар’єрів, а запаси сировини забезпечують експлуатацію на протязі всього нормативного періоду.

До категорії В відносяться копалини, запаси яких розвідані та вивчені з детальністю, яка забезпечує лише основні відомості про особливості умов залягання, якість та їх технологічні особливості.

До категорії С1 і С2 відносяться родовища, запаси яких визначені лише на основі зрідженої мережі розвідувальних свердловин.

Запаси корисних копалин, як правило, повинні забезпечувати експлуатацію кар’єрів протягом 10 - 15 років при обсязі матеріалу, що добувається 100 - 250 тис. м3 на рік, та 20 - 25 років для більш потужних кар’єрів.

До показників, які характеризують фізико-механічні властивості копалини, слід віднести вагові характеристики матеріалу його щільність, зернистість ступень забруднення, тощо.

Комплексна оцінка економічної ефективності розробки даного родовища здійснюється з врахуванням мінімуму приведених витрат на одиницю продукції, її вартості, трудомісткості видобування та переробки.

В залежності від виду робіт підприємства з переробки нерудних матеріалів поділяються на подрібнювально-сортувальні, промивально-сортувальні і комбіновані.

Розрізнюють підприємства малої, середньої та великої потужності; стаціонарні, збірно-розбірні та пересувні; спеціалізовані – продукція яких чітко визначена і призначена для випуску деталей або виробів вузької номенклатури, універсальні, які випускають широкий асортимент матеріалів.

Підприємства малої потужності (продуктивністю до 50 тис. м3/рік), як правило виконують тимчасові задачі, тому влаштовуються збірно-розбірними.

Підприємства середньої і великої потужності (з річною продуктивністю 250 тис. м3/рік і більше у більшості випадків) є стаціонарними.

2.2. Кар’єри нерудних матеріалів

Переробка каміння і гравійно-піскової суміші

Нерудними матеріалами, що застосовуються у будівництві є камінь, гравій, пісок або пісково-гравійні суміші, гравій, глина, крейда, тощо. В залежності від виду матеріалу, що добувається, кар’єри поділяються на камінні, пісково-гравійні, піщані та глиняні.

Кам’яні кар’єри у свою чергу поділяються на кар’єри рваного каменю, якій утворюється при підриві гірських порід (бутовий камінь), та штучного колотого каменю.

Піскові кар’єри поділяються на кар’єри гірського та річкового піску. В залежності від розташування на місцевості кар’єри поділяються на гірські, заплавні та руслові, за характером залягання корисної породи: з суцільним, пошаровим та лінзовим заляганням.

З розташуванням кар’єрів пов’язана організація робіт і способи їхньої розробки. В гірських кар’єрах – сухі розробки, у заплавних, що періодично затоплюються паводковими водами, і в руслових кар’єрах матеріали видобуваються з-під води.

За призначенням розрізнюють кар’єри: промислові – постійно діючі підприємства, що обслуговують різних споживачів у районі їх розташування, сировинні, також постійно діючі, що постачають матеріали для підприємств які виготовлюють будівельні матеріали і напівфабрикати, будівельні – тимчасові, що обслуговують окремі об’єкти під час їх будівництва.

Розміри кар’єру визначають на основі потрібного об’єму матеріалу з урахуванням його втрат (на недобори, при транспортуванні, на місцях складування), а також змінення фізичних властивостей.

Проектування кар'єру починається з розрахунку його проектної виробничої потужності, тому що цей показник визначає вибір технологічного обладнання, транспортних засобів, режиму праці тощо. Проектна потужність кар’єру визначається в тис. м3 корисної породи і залежить від глибини та характеру розташування копалини, обсягу додаткових робіт, продуктивності вибраного обладнання. Для кар’єрів виробнича потужність визначається по видобуваючому обладнанню (екскаватор, скрепер, каменерізна машина).

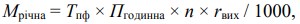

Річна проектна виробнича потужність кар’єру:

|

|

де:

Тпф - річний плановий фонд часу роботи обладнання, годин;

Пгодинна - продуктивність однієї машини за годину, м3;

n - кількість одночасно працюючих машин, шт.;

rвих - коефіцієнт виходу корисної копалини.

Організація роботи в кар’єрах

До початку експлуатації кар’єрів необхідно розробити капітальні та розрізні траншеї.

Капітальні траншеї – це наклонні виїмки, які необхідно розробити для організації руху транспорту від робочих майданчиків, на яких встановлюють гірниче обладнання, до поверхні землі.

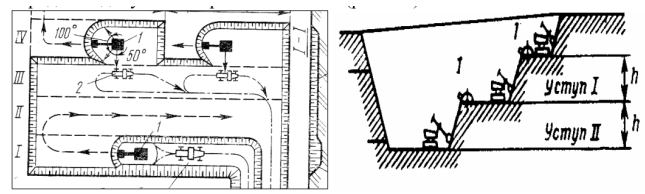

Розрізні траншеї – це виїмки у формі уступів для видалення порожньої породи і видобування корисних копалин (рис. 2.1).

1 - екскаватор в забої; 2 - автосамоскид.

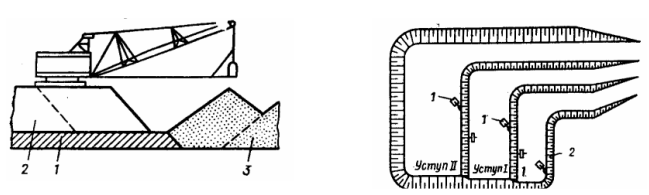

Непридатний для використання верхній шар ґрунту розробляють з переміщенням за межі кар’єру (при невеликій його площі), або у вироблений простір (при великих розмірах кар’єру). Корисний матеріал в сухих кар’єрах, зазвичай, розробляють екскаваторами – пряма лопата з навантаженням на транспортні засоби. На рис. 2.2. наведено схему виконання робіт з використанням драглайна.

1 - корисна порода; 2 - пуста порода; 3 - відвал.

Без транспортна схема ефективна для розробки кар’єрів із шаром пустої породи більше 15м. Якщо корисні копалини не можна видобути за один прохід, то використовують транспортну схему.

Склад робочих процесів при видобування каміння такий:

- Розкривання кар’єру.

- Буріння скелі.

- Заряджання та підривання вибухівки.

- Розробка дробленої скелі.

- Буріння крупних негабаритних каменів.

- Підривання негабаритів

- Підгортання каміння до забою.

- Для вивезення видобутого матеріалу влаштовують виїзди з кар’єру.

Для видобування корисних копалин звичайно використовують будівельні екскаватори з ковшами ємкістю 0,5 - 2,5 м3. Для комплексної механізації робіт перспективними є машини безперервної дії: роторні екскаватори, фрезерні навантажувачі тощо.

Пересування порід у відвал і перевезення корисних копалин на заводи здійснюється автомобільним, конвеєрним, залізничним транспортом. У гірних районах використовують канатні дороги, скіпові підйомники.

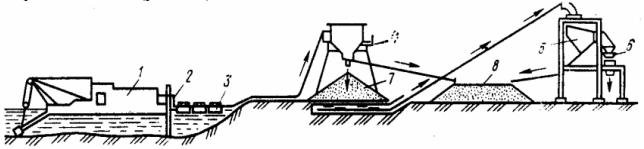

Ефективним засобом комплексної механізації відкритих гірничих робіт є гідромеханізація (рис. 2.3).

1 - земснаряд, 2 - пульпопровід, 3 - понтони, 4, 5 - грохоти-класифікатори, 6 - конвеєр, 7 - карта намиву піску, 8 - склад гравію.

В заплавних та руслових кар’єрах піску використовують для розробки екскаватори – драглайн, або землевсмоктуючи установки. Позитивною рисою такого методу видобування корисних копалин є можливість отримання високоякісного матеріалу потрібних фракцій, відмитого від шкідливих домішок. Собівартість видобування матеріалів способом гідромеханізації на 30–40% менше, ніж при «сухому» способі.

2.3. Переробка каміння і гравійно-піскової суміші

Видобуті у кар’єрах природні матеріали, як правило, не можна використати без додаткової переробки. Вони потребують приведення до вимог, що висуваються при виготовленні з них подальшої продукції: до відповідної крупності частинок, гранулометричного складу, однорідності, міцності, вмісту домішок, тощо.

Переробку матеріалів виконують на спеціалізованих установках і підприємствах. Камінь на щебінь переробляють на подрібнювально-сортувальних підприємствах, а гравійно-піскові суміші і пісок на промивально– сортувальних. Матеріали доцільно переробляти на місці їх видобування, щоб не перевозити відходи, що створюються під час технологічних процесів.

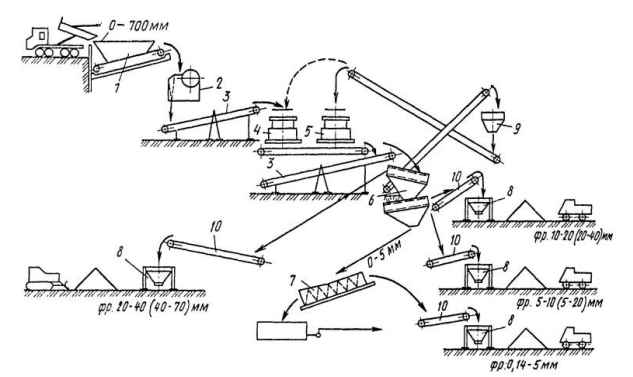

Технологічні схеми по виробництву заповнювачів для бетону визначаються властивостями сировини, номенклатурою та якістю продукції, типом обладнання із урахуванням комплексності використання сировини, економії матеріальних і паливно-енергетичних ресурсів (рис. 2.4).

1 - бункер-підживлювач; 2 - дробарка крупного дроблення; 3 - стрічкові конвеєри; 4, 5 - дробарки середнього і дрібного дроблення; 6 - сортувальники; 7 - промивочний агрегат; 8, 9 - бункерні склади; 10 - конвеєр-укладальник.

Основними характеристиками матеріалу для переробки є міцність, однорідність, абразивність, розмір каміння, кількість і вид забруднення.

Виробництво щебеню. Основні операції при переробці каменю на щебінь такі:

- дроблення крупних фракцій до заданих розмірів в подрібнювачах каменю різних типів;

- сортування та грохочення суміші частинок різних розмірів на необхідні групи фракцій з допомогою грохотів та сортувалок;

- збагачення - переробка з метою видалення з суміші непридатних для наступного використання камінних матеріалів слабої міцності, морозостійкості, недостатньої щільності;

- грануляція - спеціальна обробка частинок каменю для надання їм округлої форми;

- перечистка - додаткове сортування і перемивання матеріалів безпосередньо перед виготовленням з них продукції (бетон) у випадках забруднення їх при транспортуванні або зберігання на складі.

Переробка гравійно-піскових сумішей. В природних заляганнях піску і гравію, зустрічаються валуни, пилуваті та глинисті частинки. Валуни видаляють і використовують з іншою метою, або видаляють за межи кар’єру.

Основні операції при переробці суміші:

- Первинне грохочення для поділу сумішей на пісок (0,15…5мм), гравій (5…150мм) і валуни (≥150мм);

- Промивання піску, промивання гравію;

- Дроблення валунів, сортування гравію, і щебеню за крупністю;

- Зневоднення;

- Збагачення;

- Складування;

- Доставка.

Спосіб переробки сумішей залежить від способу їх видобування: землерийними машинами або засобами гідромеханізації. У першому випадку суміш поступає в стані природної вологості в другому у вигляді пульпи. Крім того велике значення має вміст в суміші пилуватих та глинистих часток. В залежності від цих факторів при видобуванні землерийними машинами процес переробки може бути сухим або мокрим.

Сухий процес застосовують при невеликій забрудненості суміші пилуватими та глинистими частинками (у сумі не більше 3-5 %). При більшій забрудненості суміші застосовують мокрий процес.

Сухий процес полягає у сортуванні матеріалу за крупністю, Промивання в цьому випадку допомагає кращому відокремленню піску від гравію. Матеріал промивають на грохотах з бризгал-трубок з отворами, що направляють струмені води під кутом до поверхні сита назустріч руху матеріалу по ньому.

Мокрий процес полягає в грохоченні матеріалу і промиванню його для видалення пилуватих і глинистих частинок з допомогою миючих машин і пристроїв – миюче-сортувальних барабанів, гравіємиючих барабанів, піскомийок. Надалі матеріал зневоднюють на ситах, у відстійниках і бункерах, що мають дренажні пристрої.

При добуванні матеріалу у кар’єрах засобами гідромеханізації він поступає на переробку у вигляді пульпи. Цей спосіб видобування виключає процес промивання.

Для видалення пилуватих і глинистих частинок піскову пульпу перероблюють у гідравлічних класифікаторах, робота яких заснована на осіданні у водному середовищі ґрунтових частинок різної крупності з різною швидкістю.

Зневоднення піскової пульпи здійснюється у відстійниках з дренажними пристроями у вигляді перфорованих труб, розташованих у середині гравійних фільтрів. При зневодненні піску безпосередньо в штабелях влаштовують дамби обвалування з відводом води через скидні колодязі і дренажні пристрої.

Грохочення – процес відокремлення корисної копалини на класи по крупності шляхом просіювання його через одне чи декілька сит. Матеріал, що поступає на грохочення, називається вихідним. Матеріал, що залишився на ситі називається надрешетним продуктом, а той що пройшов крізь отвори сита – підрешетним. Клас, що використовується в господарстві як готовий товарний продукт, називається сортом.

Виділяють три види грохочення: попереднє, остаточне, контрольне.

Попереднє грохочення – виділення із матеріалу дрібних фракцій, які не потребують подрібнення на даній стадії виробництва. Остаточне грохочення – сортування подрібненого матеріалу. Контрольне грохочення – вибір великих кусків для повернення їх на подрібнення та отримання готової продукції до заданого зернового складу.

В залежності від крупності вихідного матеріалу і розміру отворів просіваючої поверхні грохоту розрізняють такі види грохочення:

|

Види грохочення |

Вихідний матеріал, мм |

Розмір отвору, мм |

|

крупне |

1200 |

300-100 |

|

середнє |

350 |

60-25 |

|

мілке |

75 |

25-6 |

|

тонке |

10 |

5-0,5 |

|

особливо тонке |

1 |

до 0,05 |

Машини і обладнання, що виконують процес грохочення, називають грохотами. В якості робочої частини грохотів використовують сита, решета чи колосникові решітки.

При виробництві нерудних будівельних матеріалів застосовується 2-, 3-, 4- стадійне дроблення скальних порід. Схеми дроблення вибирають із урахуванням властивостей сировини, типу обладнання при умові забезпечення найбільшого виходу якісного заповнювача.

При використанні сировини, що вміщує м'які породи, та для отримання високоякісного щебеню застосовують спеціальні засоби збагачення:

- Вибіркове подрібнення – інтенсивне руйнування в процесі дроблення м'яких кусків породи та видалення їх грохоченням;

- Збагачення в важких середовищах – відокремлення неоднорідних за густиною зерен матеріалу в середовищі, густина якого знаходиться між густинами зерен матеріалу;

- Класифікація неоднорідних зерен матеріалу в потоках води;

- Збагачення щебеню за формою здійснюють в дробарках ударної дії або грануляторах.

2.4. Склади нерудних матеріалів.

Для зберігання піску, щебеню і гравію використовують в основному склади відкритого типу. У небагатьох випадках, коли до якості цих матеріалів висуваються підвищені вимоги (стабільна вологість, позитивні температури взимку, тощо), використовують закриті склади.

На складах відкритого типу всі матеріали зберігають за фракціями в штабелях або траншеях. За формою укладання матеріалів розрізнюють штабелі: призматичні, конусні, траншейні, траншейно-штабельні. В залежності від способу доставки, форми штабелів, їх розмірів для укладання матеріалів використовують стрічкові транспортери, автомобільні мостові естакади, спеціалізовані штабелеукладальники, підвісні канатні дороги. Ємність складів продукції приймають із розрахунку 7 – 15 добового запасу.

2.5. Запитання для контролю знань

- Як оцінити ефективність розробки нових родовищ?

- Якими способами можна добувати нерудні будівельні матеріали?

- Назвіть операції технологічного циклу видобутку нерудних матеріалів.

- Від чого залежить виробнича потужність кар’єра?

- Назвіть операції технологічного циклу переробки нерудних матеріалів.

- Що таке класифікація нерудних матеріалів?

- Які існують способи зневоднювання нерудних матеріалів?

- Назвіть прийоми збагачення щебеню

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу