Тема 3. Виробництво мінеральних в’яжучих

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Виробнича база будівництва ☑️ |

| Книга: | Тема 3. Виробництво мінеральних в’яжучих |

| Надруковано: | Гість-користувач |

| Дата: | понеділок, 9 березня 2026, 14:17 |

Опис

3.1. Виробництво цементів

3.2. Виробництво гіпсових в’яжучих

3.3. Виробництво вапна

3.4. Запитання для контролю знань

В’яжучі речовини (ДСТУ Б А.1.1-44-94) – це порошкоподібні або рідкі матеріали, які одержують з сировини (мінеральної або органічної) внаслідок технологічних переробок, що забезпечують їм подальші властивості утворювати пластично-в’язке тісто, здатне за рахунок фізико-хімічних процесів самочинно тверднути, переходити в каменеподібний стан і зберігати міцність за часом на повітрі або в воді.

Розрізняють мінеральні в’яжучі:

- Повітряні – гіпс будівельний, формувальний, високоміцний, високовипалювальний; вапно негашене грудкове і негашене молоте, гідратне вапно і вапняне тісто;

- Гідравлічні – набирають міцність як на повітрі, так і у воді. Це гідравлічне вапно, романцемент, портландцемент, шлакопортландцемент, пуцолановий цемент, шлаколужне в’яжуче;

- В’яжучі автоклавного твердення твердіють в середовищі насиченої пари при тиску 0,8…1,2МПа та температурі 160…200. Це вапняно-кремнеземні, белітошлакові та белітокремнеземні вяжучі , а також безклінкерні шлакові і зольні.

3.1. Виробництво цементів

Портландцемент – гідравлічний вяжучий матеріал мінерального складу,здатний тверднути у воді і на повітрі.

Згідно ДСТУ 9183:2022 існує цемент таких типів і марок:

- Тип 1 – має в своєму складі від 0 до 5% мінеральних добавок; марки цементів – 300, 400, 500, 550, 600;

- Тип 2 – з мінеральними добавками від 6 до 35%; марки цементів – 300, 400, 500, 550, 600;

- Тип 3 – шлакопортландцемент– добавок від 36 до 80% (мелений гранульований доменний шлак) марки 300, 400, 500;

- Тип 4 – пуцолановий цемент – добавок ( наприклад, трепел) від 21 до 55%, марки 300, 400, 500;

- Тип 5 – композиційний цемент – від 36 до 80% добавок; марки 300, 400, 500.

Сировина для виробництво цементу

Це карбонатні породи (75%) – вапняки, крейда, черепашники, вапнякові туфи. Найбільші родовища – Хмельницька (Гуменецькі вапняки), Тернопільська, Сумська, Львівська, Миколаївська області.

Також використовують алюмосилікатний компонент клінкеру (25%) – глини, суглинки, леси, мергелі – суміші вапняків з глинами та доменні і гранульовані шлаки, золи, відходи вуглезбагачення, нефеліновий шлам.

Технологічний процес виробництва цементу

Виробництво поділяють на дві стадії:

- Видобування і транспортування сировини ( вапняку і глини); її подрібнення і приготування шихти, випалювання шихти з отриманням напівфабрикату – цементного клінкеру;

- Сушіння добавок і помел клінкеру з гіпсом і добавками ( може проводитись і на іншому підприємстві).

Оптимальна потужність цементного заводу – 2 млн.т/рік. Для цього потрібно 3,5 млн.т.сировини.

Цементні заводи розміщені поблизу кар’єрів. Видобування проводять відкритим способом за допомогою скреперів, екскаваторів, гідромеханізмів. Транспортування відбувається підвісною канатною дорогою, стрічковими конвеєрами, самоскидами і думпкарами.

Основні способи виробництва цементу: сухий, мокрий, комбінований.

Процес приготування сировинної суміші включає:

- подрібнення (крупне і тонке);

- дозування;

- змішування сировинних компонентів;

- коригування хімічного складу сировинної суміші;

- гомогенізація відкоригованої суміші;

- подавання суміші на випалювання.

Зони обертової печі:

- випаровування (70…200°C);

- підігрівання та дегідратація (200…700°C);

- декарбонізація (700…1100°);

- екзотермічні реакції (1200…1300°C);

- спікання (1300..1450..1300°C);

- охолодження (1300…1000°C).

3.2. Виробництво гіпсових в'яжучих

Розрізняють гіпсові в’яжучі таких видів: будівельний, формувальний, високоміцний гіпс. супергіпс, високовипалювальний гіпс.

В залежності від міцності гіпсового каменю виготовляють 12 марок: від Г-2 до Г-25.

В’яжучі Г2…Г7 використовують для виготовлення гіпсових будівельних виробів; Г4…Г7 – для тонкостінних будівельних виробів і декоративних деталей; Г2…Г25 – для штукатурних робіт та виробництва СБС.

Технологічний процес виробництва гіпсу:

- Попередня підготовка сировини – сушіння і подрібнення гіпсового каменю;

- Теплова обробка і дегідратація гіпсового каменю;

- Тонке перемелювання.

Застосовують 2 технології виробництва гіпсу:

- З використанням варильних котлів періодичної і безперервної дії;

- З використанням сушильних барабанів і наступному помелу.

1 - приймальний бункер; 2 – пластинчатий живильник; 4 – дробарка щокова; 5 – елеватор; 6 - шнек; 8 – дозатор; 11 – обертова піч; 13 – бункери; 14 – вентилятор; 16 – кульовий млин.

3.3. Виробництво будівельного вапна

Будівельне вапно – неорганічна в’яжуча речовина, що є продуктом випалювання при температурі 1000…1200°C кальцієво-магнієвихгірських порід, крейди, вапняків, доломіту.

Застостовується: для приготування мурувальних розчинів, штучних бетонних виробів,силікатної цегли та ін.

Виготовляють: повітряне (гашене – пушонка або вапняне тісто і негашене – дроблений або порошкоподібнийтматеріал) і гідравлічне вапно.

Сировина для виробництва вапна: гірські породи, які складаються з карбонату кальцію (вапняки).

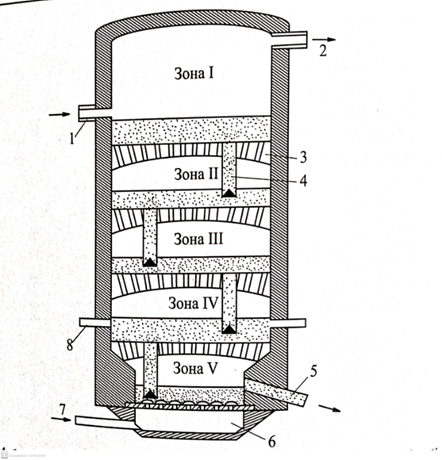

Виробництво вапна на установці з «киплячим шаром»

1 – завантаження вапняку; 2 – відведення газів на очищення; 3 – гратчасте склепіння; 4 – пересипна труба; 5 – вивантаження готового продукту; 6 – повітряна коробка з решіткою; 7 – подавання стислого повітря; 8 – горілки.

Подрібнений вапняк подають у верхню частину печі. Мазут чи газ надходить в четверту зону, де відбувається його згоряння. Повітря аерує шар вапняку. По мірі надходження нових порцій «киплячий» вапняк пересипається в нижню зону, де піддається інтенсивному теплообміну.

Технологія гашення вапна

Основні стадійні процеси отримання гідратного вапна:

- Подрібнення в молоткових або ударно – відцентрових дробарках негашеного вапна до часточок розміром 5…10 мм, що скорочує тривалість гашення;

- Гашення вапна в гідраторах періодичної або безперервної дії на протязі 30…35 хв;

- Догашування в силосах, де вапно вилежується протягом 1..2 діб;

- Відсіювання часточок, що не погасились, у повітряному сепараторі або на ситах;

- Пакування гашеного вапна у багатошарові паперові мішки і транспортування на будівельні об’єкти або до розчинозмішувальних цехів.

3.4. Запитання для контролю знань

- Які в’яжучі відносять до мінеральних?

- Які існують способи виробництво цементу?

- Назвіть основні технологічні переділи виробництва гіпсу.

- Яке обладнання використовують при виробництві вапна?

- Назвіть основні процеси отримання гідратного вапна.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу