Тема 4. Підприємства по виробництву бетонних сумішей

| Сайт: | Навчально-інформаційний портал НУБіП України |

| Курс: | Виробнича база будівництва ☑️ |

| Книга: | Тема 4. Підприємства по виробництву бетонних сумішей |

| Надруковано: | Гість-користувач |

| Дата: | вівторок, 10 березня 2026, 18:53 |

Опис

4.1. Основні відомості про бетон і будівельний розчин

4.2. Матеріали для приготування бетону і будівельного розчину

4.3. Класифікація і склад підприємств

4.4. Промислове виробництво сухих будівельних сумішей

4.5. Запитання для контролю знань

4.1. Основні відомості про бетон і будівельний розчин.

Бетоном називається штучний кам'яний матеріал, що одержується з правильно підібраної суміші в'яжучого матеріалу, води, заповнювачів і в необхідних випадках спеціальних добавок після її формування і твердіння. До формування зазначена суміш називається бетонною сумішшю.

Твердіння бетону є результатом складних фізико-хімічних процесів, що відбуваються між в’яжучим матеріалом (цементом, вапном, гіпсом) і водою. Заповнювачі в цих процесах не беруть участі. В’яжучі матеріали після змішування з водою утворюють пластичну - в’язку масу (тісто), яка твердіючи, зв'язує між собою зерна заповнювачів і утворює штучний кам'яний матеріал.

По виду застосовуваних в’яжучих матеріалів бетони поділяються на цементні, силікатні (на вапняному в’яжучому), на гіпсовому в’яжучому, на змішаних в’яжучих (вапняно-цементних, вапняно-шлакових) і на спеціальних в’яжучих.

По виду застосовуваних заповнювачів бетони бувають на щільних, пористих чи на спеціальних заповнювачах.

По зерновому складу заповнювачів бетони підрозділяють на крупнозернисті (з крупним і дрібним заповнювачем) і дрібнозернисті.

За умовами твердіння розрізняють бетони природного твердіння; бетони, що піддані тепловій обробці при атмосферному тиску, і бетони, що пройшли автоклавну обробку.

По щільності бетони підрозділяються на особливо важкі – щільністю більше 2500 кг/м3; важкі – більше 2200 і до 2500 кг/м3; полегшені – більше 1800 і до 2200 кг/м3; легкі – більш 500 і до 1800 кг/м3 і особливо легкі – до 500 кг/м3.

У залежності від межі міцності при стисканні, кгс/см2, у 28-денному віці будівельними нормами і правилами передбачені наступні марки бетонів:

- важких – 50, 76, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700 і 800;

- на пористих заповнювачах – 25, 35, 50, 75, 100, 150, 200, 250, 300, 350, 400;

- ніздрюватих – 15, 25, 35, 50, 75, 100 і 150;

- крупно пористих – 15, 25, 35, 50, 75 і 100.

Межу міцності при стисканні бетону визначають на зразках – кубах чи циліндрах. Зразки виготовляють зі свіжоприготованої бетонної суміші. Склад бетонної суміші підбирають, виходячи з необхідних властивостей бетону з урахуванням прийнятих способів її транспортування й укладання (формування). Бетонна суміш повинна зручно укладатися – заповнювати форму при даному способі ущільнення.

Зручність укладання бетонної суміші оцінюється її рухливістю чи твердістю.

Бетонна суміш, яка здатна розтікатися без розшарування та заповнювати форму під впливом власної маси чи невеликого механічного впливу, називається рухливою. Бетонна суміш, що вимагає інтенсивного вібрування для заповнення нею форми і для ущільнення, називається жорсткою.

Рухливість бетонної суміші визначають за допомогою виготовлених з листової сталі приладів-конусів.

Визначають осадку конуса в такий спосіб. Конус, установлений на металевий лист, заповнюють бетонною сумішшю через лійку в три шари однакової висоти. Кожен шар ущільнюють штикуванням металевим стрижнем діаметром 16 мм. Після заповнення конуса бетонною сумішшю надлишок зрізають кельмою, потім конус плавно знімають і ставлять поруч з відформованою бетонною сумішшю.

Осадку конуса бетонної суміші визначають, укладаючи металеву лінійку ребром на верхню основу конуса і вимірюючи відстань від нижнього ребра лінійки до верха бетонної суміші по масштабній лінійці з інтервалом до 0,5 см.

Будівельним розчином називається правильно підібрана суміш в’яжучого матеріалу, дрібного заповнювача (піску), води й у необхідних випадках спеціальних добавок, що твердіє після укладання.

Свіжоприготовлені будівельні розчини називають розчинною сумішшю. Будівельні розчини підрозділяють за певними ознаками:

- по щільності в сухому стані – важкі щільністю 1500 кг/м3 і більш і легкі щільністю менш 1500 кг/м3;

- по виду застосовуваних в’яжучих матеріалів – цементні, вапняні, гіпсові і змішані (цементно-вапняні, вапняно-гіпсові);

- по призначенню – для кам'яних кладок і монтажу великоблочних і великопанельних бетонних і кам'яних стін, оздоблювальні і спеціальні;

- по межі міцності при стисканні, кгс/см2, розрізняють такі марки: 4, 10, 25, 50, 75, 100, 150 і 200. Межу міцності розчину визначають випробуванням на стиск кубів розмірами 70,7×70,7×70,7 мм у віці 28 діб при температурі твердіння 20±3°С.

Будівельні розчини є дрібнозернистими бетонами. Тому загальні закономірності, що визначають зручне укладання бетонної суміші і міцність бетонів, поширюються і на розчини.

Застосування розчинів:

- розчини укладають значно більш тонкими шарами, чим бетонні суміші;

- розчини на відміну від бетонних сумішей укладають без спеціального механічного ущільнення;

- у більшості випадків розчини наносять на пористі основи (цегла, легкі бетони), які здатні відсмоктувати воду;

- марки розчинів по міцності в середньому значно менше, ніж бетонів.

4.2. Матеріали для приготування бетону і будівельного розчину.

В’яжучі матеріали. Для приготування бетонних сумішей і будівельних розчинів використовують в’яжучі матеріали, що розділяються на гідравлічні, здатні твердіти як на повітрі, так і у воді; повітряні, здатні твердіти тільки на повітрі, і автоклавного твердіння.

У залежності від хіміко-мінералогічного складу в’яжучі матеріали поділяють на кілька груп, основними з яких є цементи, будівельне вапно і будівельний гіпс.

До цементів, що застосовуються для приготування бетонних сумішей і будівельних розчинів, відносяться всі різновиди портландцементів, шлакопортландцементів, пуцоланових портландцементів, а також глиноземистий цемент і цемент для будівельних розчинів.

Цементи є гідравлічними в’яжучими матеріалами. При твердінні цементи здобувають різну механічну міцність, що визначає їхню марку. По механічній міцності цементи підрозділяються на наступні марки: 300, 400, 500, 550 і 600.

Будівельне вапно, що застосовується для приготування бетонних сумішей і будівельних розчинів, розділяється за умовами твердіння на повітряну і гідравлічну.

Повітряне будівельне вапно найбільше часто застосовують при виготовленні будівельних розчинів для надземної кладки, оштукатурювання і приготування автоклавних силікатних виробів.

Гідравлічне будівельне вапно використовують при виготовленні будівельних розчинів для кладки й оштукатурювання у вологих експлуатаційних умовах.

Будівельний гіпс – в’яжуча речовина, що твердіє на повітрі, застосовують для виробництва гіпсових і гіпсобетонних виробів, а також для штукатурних розчинів, що використовуються для внутрішніх огороджуючи конструкцій.

Заповнювачі для важких бетонів і будівельних розчинів.

До складу важких бетонів входять великі і дрібні щільні заповнювачі, а іноді тільки дрібні (у дрібнозернистому бетоні). До складу будівельних розчинів входять тільки дрібні заповнювачі. В якості крупних заповнювачів (розмір зерен більш 5мм) застосовують щебінь із природного каменю щільністю понад 1,8 г/см3, гравій і щебінь з доменного шлаку. Великі заповнювачі повинні бути фракціонованими.

В якості дрібного заповнювача (розмір зерен від 0,15 до 5 мм) застосовують природні чи дроблені піски щільністю більш 1,8 г/см3. Природний пісок у природному стані в залежності від зернового складу поділяється на 4 групи: крупний, середній, дрібний і дуже дрібний. Групу піску визначають у лабораторії шляхом просівання через стандартний набір сит з різними розмірами, мм, і формою отворів. Для приготування бетонної суміші використовують крупний, середній, дрібний піски; для розчинних сумішей – усі чотири групи.

Заповнювачі для легких бетонів і будівельних розчинів.

Для приготування таких бетонів і розчинів застосовують пористі заповнювачі щільністю (у насипному стані) не більш 1000 кг/м3 при розмірі зерен від 5 до 40 мм (щебінь, гравій) і не більш 1200 кг/м3 із розміром зерен до 5 мм (пісок).

Пористі заповнювачі підрозділяють на штучні, природні й одержувані з відходів промисловості.

Добавки для будівельних розчинів.

Основними чинниками, що визначають застосування добавок у будівництві, є підвищення продуктивності праці та обладнання, економія цементу та енергетичних ресурсів, поліпшення якості та властивостей бетонів і будівельних розчинів, особливі умови роботи. Застосування технічних лігносульфонатів (ЛСТ) чи мелясної барди (УПС) дозволяє підвищити продуктивність праці та обладнання при дозуванні 0,15-0,3% від маси цементу (у перерахунку на суху речовину). А для густо армованих конструкцій це дає можливість зменшення трудовитрат у 1,5-2 рази. Збільшення цих добавок на 0,4-0,5% уповільнює тужавлення сумішей до 203 годин, що при великих відстанях транспортування має велике значення.

Пластифікатори дозволяють прискорити твердіння, підвищити міцність, морозостійкість, водонепроникність бетонів та розчинів у кілька разів. ЛСТ та УПС використовують як розріджувачі сировинних сумішей та інтенсифікатори помелу в’яжучих. Добавка УПС у кількості 0,05-0,1% від маси цементу дозволяє збільшити питому поверхню в’яжучого на 300-500 см2/г, тобто з клінкеру цементу марки 400 отримати цемент марки 500.

Повітрявсмоктуючі ПАР та газоутворюючі компоненти дозволяють утримати в бетоні до 10% повітря, що дозволяє зменшити коефіцієнт теплопровідності матеріалу та призводить до економії енергоресурсів при експлуатації будівель і споруд.

При виборі виду добавки для бетонної суміші необхідно враховувати негативні побічні явища. Наприклад, найефективніший прискорювач твердіння та проти морозний компонент, як хлорид кальцію викликає корозію арматури і цементного каменю, підвищує вологість приміщень та знижує морозостійкість бетону. А такі прискорювачі твердіння, як нітрид натрію, нітрат кальцію, сульфат натрію, сульфіди, роданіди тощо, не можуть бути застосовані для залізобетонних конструкцій, які експлуатуються в агресивних середовищах, для промислових підприємств та електротранспорту.

Вода для будівельних розчинів.

Вода, що застосовується для приготування бетонної суміші і будівельного розчину, не повинна містити шкідливих домішок, що перешкоджають нормальному схоплюванню і твердінню в’яжучого матеріалу.

Забороняється застосовувати воду, що містить домішки кислот, солей, олій, цукрів, а також болотну і стічні води.

4.3. Класифікація і склад підприємств.

Бетонні суміші та будівельні розчини виготовляються централізованим способом на районних заводах або на приоб’єктних збірно-розбірних і/або пересувних установках. При централізованому приготуванні сумішей на стаціонарних заводах досягається більш висока ступінь механізації всього технологічного процесу, покращується якість приготування, знижуються трудовитрати на одиницю продукції.

Пересувні установки з виготовлення сухої і товарної бетонної суміші можуть розміщатися на залізничних вагонах-платформах, баржах пневмоколісних шасі.

Приготування бетонів з сухих сумішей може виконуватися в авто бетонозмішувачах (міксерах) безпосередньо на шляху слідування до будівельного майданчику.

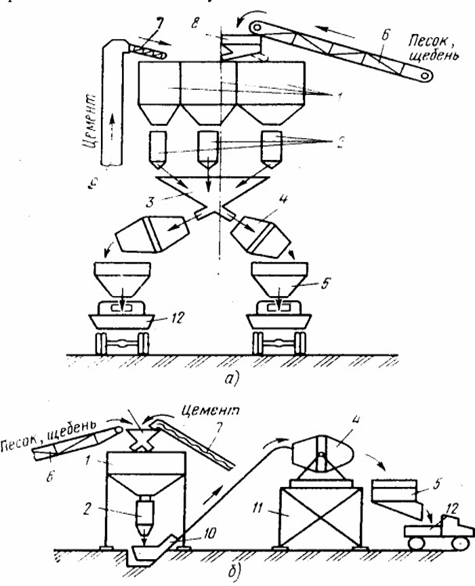

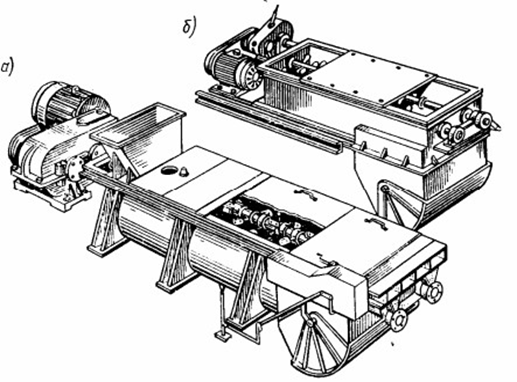

Виробничий процес може бути організований за вертикальною схемою (коли витратні бункери знаходяться у верхній точці виробничого приміщення і звідти компоненти самопливом надходять на подальші технологічні операції) або за горизонтальною схемами (технологічне устаткування розташовується практично на одному рівні і передача матеріалів для виконання технологічних операцій здійснюється системою транспортерів) (рис. 4.1).

а – вертикальна, б – горизонтальна;

1 – бункера цементу та заповнювачів, 2 – дозатори, 3 – бункер, 4 – бетонозмішувач, 5 – бункер–накопичувач, 6 – стрічковий транспортер, 7 – шнек, 8 – завантажувальна воронка, 9 – ковшовий елеватор, 10 – скиповий підйомник, 11 – естакада, 12 – автомобіль.

Вибір схеми визначається наявністю відповідних виробничих площ, можливою висотою і економічними міркуваннями.

Найбільш поширені вертикальні схеми виробництва – компактні, ефективні, зручні в експлуатації, найменш енерговитратні, екологічно безпечні при експлуатації устаткування.

Тому при проектуванні нових заводів, безумовно, віддається перевага вертикальній схемі.

Горизонтальні виробничо-технологічні схеми застосовуються в тих випадках, коли технологічне устаткування розміщується в існуючих виробничих приміщеннях і надбудовувати споруду недоцільно. Організація виробництва за такими схемами може бути зв’язана і з різними місцевими умовами: природними, технічними, архітектурними.

Продуктивність бетонного заводу визначають за формулою:

|

|

де:

Pб – продуктивність бетонного заводу, м3/місяць;

Vmax – максимальна потреба в бетонній суміші, м3;

k – коефіцієнт нерівномірності бетонування (1,3 - 1,5);

n – кількість робочих днів у місяці;

m – кількість робочих годин на добу;

φ – коефіцієнт використання робочого часу (0,8- 0,9).

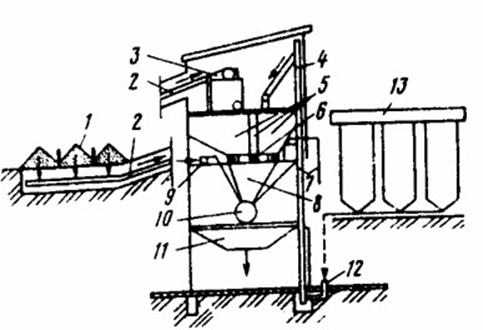

1 – склад щебеню та піску; 2 – транспортер; 3 – привід; 4 – елеватор; 5 – бункер; 6 – дозатор; 7 – бункер хімічних добавок; 8 – приймальна воронка; 9 – дозатор хімічних добавок; 10 – змішувач циклічної дії; 11 – бункер; 12 – аерожолоб; 13 – склад цементу.

1, 2 – склад щебеню та піску; 3, 4 – бункери для щебеню та піску; 5 – стрічковий дозатор; 6 – бункер; 7 – транспортер; 8 – склад цементу; 9 – дозатор води; 10 – дозатор цементу; 11 – змішувач безперервної дії.

До складу бетонного заводу входять:

- бункери для зберігання матеріалів;

- дозувальне відділення;

- бетонозмішувачі;

- пристрої для видачі бетонних сумішей.

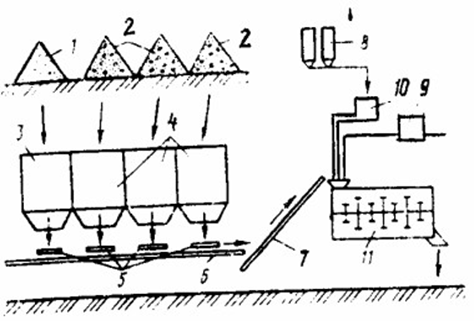

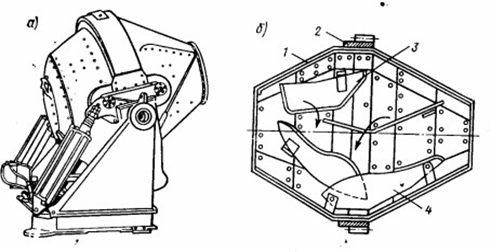

Приготування бетонних сумішей здійснюють у циклічних (рис. 4.4) або безперервних (рис. 4.5) гравітаційних чи примусової дії бетонозмішувачах.

а – загальний вигляд; б – схема конусного барабану; 1 – корпус; 2 – обичайка; 3, 4 – лопасті, стрілки вказують переміщення бетонної суміші.

Гравітаційні бетонозмішувачі безперервної дії являють собою горизонтальний циліндр, що обертається навколо повздовжньої осі, на внутрішній поверхні якого розташовані лопасті.

а – установка С-780; б – установка С-548 Р.

Бетонну суміш від бетонного заводу до будівельного майданчика транспортують авто-бункерами, бортовими автомашинами, автосамоскидами, авто бетоновозами та авто бетонозмішувачами. Для підвищення життєздатності сумішей протягом кількох годин у них вводять уповільнювачі тужавлення (лігносульфонати, після спиртову барду, буру тощо).

Автобетоновози – це автомашини із високим сферичним кузовом з кришкою та подвійною обшивкою. Автобетонозмішувач – це встановлений на шасі автомашини бетонозмішувач. Суміш можливо завантажувати в готовому до вживання вигляді, або воду і добавки подавати перед розвантаженням.

4.4. Промислове виробництво сухих будівельних сумішей.

Номенклатура продукції.

Виробництво та застосування сухих будівельних сумішей визнано самостійною наукомісткою й досить перспективною підгалуззю промисловості будівельних матеріалів, на розвиток і впровадження якої працюють науково- дослідні центри й лабораторії фірм.

Перший патент на виготовлення і застосування сухих будівельних сумішей був опублікований у Європі в 1893 р. Впровадження технології приготування сухих будівельних сумішей, бункерного транспортування й машинного нанесення розчинів у період 1960-1995 р.р. дало збільшення продуктивності праці у 8 разів. В Україні практичне застосування будівельних сумішей почалося на початку 90-х років ХХ століття. За порівняно короткий час ці матеріали потіснили традиційні й продовжують завойовувати будівельний ринок.

На українському ринку найбільш поширені сухі суміші призначені для кріплення на поверхні конструкції (клей для плитки), для заповнення швів між облицювальними елементами (затирка швів), для вирівнювання та фінішного оздоблення стін та стель (штукатурка), для вирівнювання підлоги під несуче покриття по наливній технології (стяжки, самовирівнювальні підлоги).

За видом в’яжучого, яке застосовується, сухі будівельні суміші підрозділяються на прості й складні.

Прості суміші (складається з 1-го в’яжучого) бувають: цементні; вапняні; гіпсові; полімерні.

Складні суміші, на відміну від простих, складаються з декількох в’яжучих речовин. Вміст кожної з них у складі суміші повинен бути не менше 10%.

За призначенням сухі суміші розподіляються на типи:

- заповнювачі швів;

- штукатурки;

- шпаклівки;

- наливні підлоги.

Умовне позначення матеріалу кожного типу визначається літерними індексами і цифровими показниками. С – позначення сухих сумішей. Перша цифра означає призначення суміші. Далі матеріал диференціюється за областю застосування.

Технологічні схеми та обладнання виробництва сухих будівельних сумішей.

Організація технологічного процесу виробництва сухих будівельних сумішей принципово однакова для заводів будь-якої потужності і передбачає необхідність технічного забезпечення всіх операцій з виробництва продукції.

При цьому організація виробництва визначає обов’язковість виконання наступних умов:

- Процес змішування композицій на основі різних в’яжучих варто робити в окремих змішувачах;

- Ємності для збереження компонентів суміші також повинні бути диференційовані;

- Дозувальні системи підбираються, виходячи з умов забезпечення необхідної точності дозування компонентів.

Завод з виробництва сухих сумішей має таке технологічне устаткування:

- ємності (сховища в’яжучих, заповнювачів (наповнювачів), модифікуючи добавок – основних і витратних);

- вагові (ємнісні) дозатори, призначені для дозування необхідної кількості компонентів суміші;

- змішувач для механічного перемішування і гомогенізації компонентів суміші;

- фасувально-пакувальні установки готової продукції.

Приготування якісних сухих модифікованих сумішей пред’являє особливі, підвищені вимоги до якості і стабільності показників вихідних матеріалів- компонентів суміші, насамперед в’яжучих, заповнювачів і наповнювачів (властивості, рівень вологості, фракційний склад), вибору модифікуючи добавок.

Технологічна схема приготування сухих сумішей обов’язково містить у собі ділянку підготовки заповнювачів, яка включає в себе сушіння і розсів за фракціями.

На сучасних заводах виробничі потоки регулюються і керуються за допомогою комп’ютеризованої системи керування, контролю й обліку. Відповідно до заданої програми комп’ютер контролює якість і наявність сировинних матеріалів, вибирає з усього набору необхідні види сировини і модифікуючи добавок, дозує їх з високою точністю і систематизує виробничі показники з аналізом характеристик всіх операцій технологічного процесу.

Основне технологічне обладнання.

Основним змішувачем, який використовується при виробництві сухих будівельних сумішей, є горизонтальний змішувач-центрифуга.

Виробниками змішувачів-центрифуг пропонуються об’єми робочої камери 0,3…3 м3.

Ефективність змішування в значній мірі пов’язана з конфігурацією робочих органів змішувача. Лопасті змішувача-центрифуги у формі плуга розорюють кільце продукту, який притискається відцентровою силою до стінки, і відкидає його праворуч та ліворуч від себе. Лопасті традиційної форми забезпечують осьове переміщення компонентів суміші до центра, в той час як додаткові лопасті, розміщені ближче до осі, використовують для організації осьового переміщення компонентів у зворотному напрямку. Кути нахилу лопастей, площа їхньої поверхні знаходяться у тісному зв’язку зі швидкістю обертання головного валу. Якщо в склад суміші входять інгредієнти, схильні до агломерації, змішувачі-центрифуги обладнують подрібнювачами. Їхнє застосування доцільне при виготовленні сумішей, які армуються волокнами, і необхідне, якщо в склад сухої суміші хоча б одна добавка вводиться в рідкому стані.

Для контролю якості змішування змішувач може бути обладнано пробовідбірником з пневмоприводом. Відбір проб може виконуватись в ручному або автоматичному режимі, залежно від завдання: поточний контроль, перехід від однієї рецептури до іншої, підбір режиму для нової суміші.

Процес фасування сухих сумішей в мішки складається з таких операцій:

- Подавання продукту;

- Дозування продукту;

- Подача порожніх мішків;

- Наповнення мішків;

- Видалення наповнених мішків;

- Збирання та знесилення забрудненого повітря;

- Збирання розсипаних порошків.

Подавання продукту в бункер фасувальної машини може здійснюватись одним з трьох способів:

- Гравітаційним подаванням (під дією власної ваги);

- Механічним способом (гвинтовий, стрічковий, ковшовий конвеєр або інший пристрій);

- Пневматичним способом.

Важливо, щоб продуктивність змішувача відповідала продуктивності пакувальної машини.

Дозування, наповнення й скидання мішків-операції, які виконуються фасувальною машиною. Дозування в мішки здійснюється за масою. Система збирання та повернення просипань при фасуванні сухих сумішей може бути відсутньою або виконаною в спрощеному варіанті, оскільки це некондиційний товар і повертатись назад в бункер фасувальної машині не повинен.

Сухі суміші упаковують у багатошарові паперові пакети, які після наповнення заклеюють або зашивають. Фасувальним обладнанням слугують дозатори різних типів. Заповнені та зашиті пакети підлягають груповій упаковці. З групових удавок на піддоні формують транспортну одиницю вантажу.

Установками малої потужності прийнято вважати компактні технологічні лінії продуктивністю 2-4 т/год. При роботі в одну зміну такі установки дозволяють виготовляти до 500 т сухих сумішей на місяць.

4.5. Запитання для контролю знань.

- Назвіть основні підрозділи бетонозмішувальних заводів.

- Складіть перелік устаткування на бетонозмішувальному заводі.

- В яких випадках ефективне застосування установок безупинної дії?

- Проаналізуйте різні фактори при вирішенні питань розміщення бетонозмішувальних заводів.

- Схарактеризуйте способи виробництва асфальтобетонних сумішей.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу