Тема 6. Виробництво металевих виробів та конструкцій

6.1. Сталь та сфери її застосування

6.2. Підприємства з виготовлення металевих конструкцій

6.3. Технологічний процес виготовлення металевих конструкцій

6.4. Запитання для контролю знань

6.3. Технологічний процес виготовлення металевих конструкцій

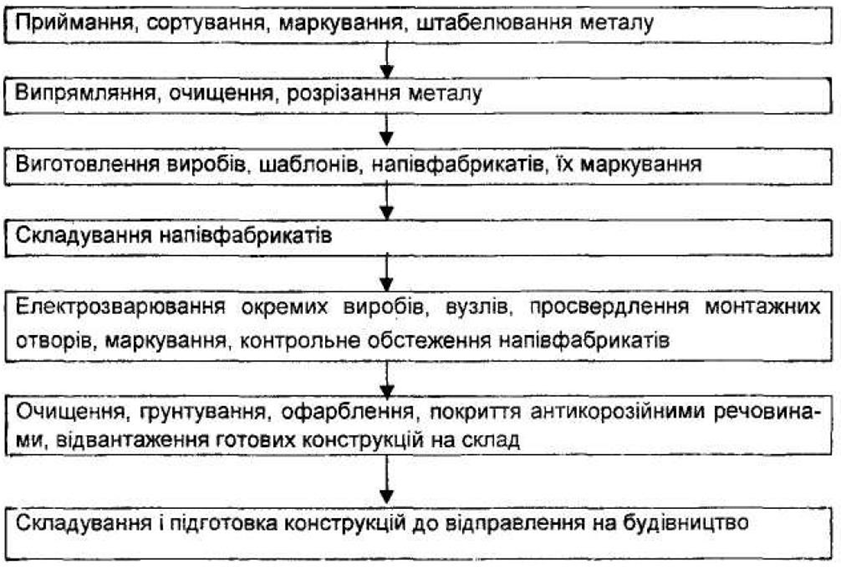

Технологічний процес, пов’язаний з виготовленням металевих конструкцій, складається з двох взаємопов’язаних процесів – основного і допоміжного, які, в свою чергу, складаються з низки операцій.

На рис. 6.1 наведена принципова технологічна схема виготовлення сталевих конструкцій (балок, колон) в заводських умовах.

Попередню обробку металу (усунення деформацій, отриманих при його транспортуванні з металургійних підприємств, різку швелерів і балок тощо) виконують у цеху підготовки металу, обладнаного листовипрямляючими вальцями, пресами тощо. Попередній обробці підлягає до 10% металу, що надходить на підприємство. Для повного випрямлення сталевих листів їх перепускають крізь вальці 4-5 разів.

Операції з виготовлення окремих виробів і вузлів конструкцій, а також шаблонів і різних пристосувань виконують у цеху попередньої обробки металу.

Шаблон – це пристосування, яке відображає деталь конструкції у натуральну величину, виготовлене з великою точністю. Процес обробки включає різні операції по перенесенню з шаблона на метал форми і розмірів:

- механічне і кисневе різання заготовок;

- центрування і утворення отворів;

- холодне або гаряче гнуття виробів;

- штампування листової і профільованої сталі;

- фрезерування окрайців виробів для фасонного розподілювання;

- випрямляння виробів.

Процес передбачає електрозварювання окремих деталей і вузлів, яке можна здійснювати ручним способом, автоматичним зварюванням під шаром флюсу або напівавтоматичним зварюванням в середовищі газів.

Для виконання зварювальних робіт в цехах організують спеціалізовані дільниці або робочі місця.

У випадку виготовлення клепаних конструкцій клепання виконують пневматичним або електричним способом. Конструкції збирають на спеціальних стелажах, обладнаних кондукторами.

Збиральний цех має окремі дільниці, які спеціалізуються на виготовленні колон, балок, ферм або інших конструкцій. Виготовлені конструкції маркують, потім вони проходять пост технічного контролю, після чого їх направляють у фарбувальний цех, де їх очищують від іржі, ґрунтують, фарбують або покривають антикорозійним покриттям. Готові вироби надходять на склад, де їх укладають у штабелі.

Трудомісткість окремих операцій при виготовленні зварних металевих конструкцій відносно загальних трудових витрат характеризується такими величинами, відсотки:

- випрямлення сталі - 3...4;

- виготовлення шаблонів і розмічування - 4...5;

- розрізання сталі - 10...12;

- свердлування або проколювання отворів - 2;

- обробка окрайків - 2...3;

- випрямляння після розрізання і згинання - 3...4;

- ковальські роботи - 1...2;

- збирання конструкцій - 30...32;

- зварювання - 32...35;

- свердлування монтажних отворів - 2...3;

- ґрунтування і фарбування поверхні конструкцій - 2.

Як видно з наведених даних при виготовленні конструкцій на підприємствах найбільш трудомісткими операціями є розрізання, зварювання і збирання. Тому механізація цих операцій потребує найбільшої уваги.

Розрізання металу при виготовленні конструкцій виконується такими способами:

- механічним – на ножицях і пилах;

- газополуменевим – шляхом спалювання металу у струмені кисню;

- кисневофлюсовим.

Механічне розрізання може бути розділене на два основних види: сколювання металу по лінії розрізання внаслідок утворення напруг, які перебільшують межу міцності; вилучення металу з лінії розрізання у вигляді стружки або тирси. Для механічного розрізання металу методом сколювання застосовують гільйотинні ножиці і прес-ножиці, які забезпечують добру швидкість розрізання при високій якості окрайків.

На гільйотинних ножицях розрізають листову сталь. Залежно від товщини листів (до 6, 10, 16 і 20мм) гільйотинні ножиці поділяють на 4 групи. Листи товщиною більше ніж 20 мм розрізають газополуменевим способом.

Різновид механічного способу розрізання – розрізання з вилученням металу по лінії розрізання у вигляді стружки або тирси використовують тільки при розрізанні профільного металу. Таке розрізання здійснюють трьома способами: дисковими пилами, ножівками, пилами тертя.

Газополуменеве кисневе розрізання засноване на здатності сталі, нагрітої до температури розплавлення, інтенсивно горіти у струмені чистого кисню. Щоб розрізати метал його спочатку нагрівають тільки на вузькому проміжку, який розташований на початку лінії розрізання. Потім на нагріте місце спрямовують струмінь ріжучого кисню, одночасно переміщуючи полум’я далі по лінії розрізання.

Метал згорає у струмені чистого кисню по всій товщині, утворюючи у листі тільки вузьку щілину. При згоранні металу утворюються рідкі розплавлені шлаки, які вилучають з місць розрізання струменем кисню. Кількість тепла, яка виділяється при згоранні металу у 6...8 разів перевищує кількість тепла від згорання газу. Це дозволяє використовувати для розрізання різні види газів: ацетилен, природний газ, водень.

Звичайним кисневим різанням неможливо розрізати нержавіючі і термостійкі сталі, тому що вони містять велику кількість хрому і нікелю. Це пов’язано з тим, що кисневі сполуки хрому дуже тугоплавкі. Киснем також неможливо розрізати мідь, алюміній, чавун, тому що температура їх плавлення нижча, ніж температура їх горіння.

Розрізняють два типи кисневого розрізання: ручне і машинне.

Ручне виконують різаком УР (універсальний різак). Він має мундштук кільцевого типу, який дає підігріваюче полум’я у вигляді кільця, в середину якого подають ріжучий струмінь кисню.

Ручне розрізання не забезпечує високої якості розрізу, тому що у цьому випадку можуть бути відхилення лінії розрізу від необхідної, неякісна поверхня розрізу тощо. Тому на підприємствах з виготовлення металевих конструкцій для розрізання листів використовують спеціальні установки і вручну розрізають лише метал важкого профілю з застосуванням необхідних пристосувань і шаблонів.

Спосіб киснево-флюсового розрізання полягає у тому, що β струмінь кисню за допомогою спеціальної апаратури безперервно вводять порошкоподібний флюс. При згоранні цього флюсу виділяється додаткове тепло, яке підвищує температуру у місці розрізання металу. Внаслідок цього тугоплавкі оксиди металу залишаються у рідкому стані. Вони змішуються З продуктами згорання флюсу, утворюють рідкі шлаки, які відносно легко витікають із розрізу. Як флюс використовують дрібну залізну тирсу з зернами розміром 0.1. 0.2 мм.

Повітродугове розрізання засноване на вилученні струменем повітря рідкого металу, який безперервно виплавляється по лінії розрізання електричною дугою. Таке розрізання використовують для вуглецевих, легованих і спеціальних сталей, алюмінія, міді й інших металів і сплавів. При розрізанні цим способом отримують рівний розріз з чистою поверхнею, яка не потребує обробки окрайків перед зварюванням.

Після механічного і кисневого розрізання окрайки оброблюють струганням, фрезеруванням, рубанням. Для цього застосовують спеціальні окрайко-стругальні станки, пневматичні зубила тощо.

Згинання металу при виготовленні металевих конструкцій здійснюють у гарячому і холодному стані. При відносно великих радіусах кривизни вальцювання і згинання листової і профільної сталі здійснюють у холодному стані. При відносно малих радіусах кривизни і невеликих кутах загину застосовують гаряче згинання і кування.

При холодному згинанні сталі радіус кривизни, для того щоб вона не втрачала своїх пластичних властивостей, залежить від сортаменту сталі і повинен не менше як у 25 разів перевищувати товщину листів; у 45 разів - висоту швелерів; у 25 разів - висоту двотаврових балок.

При виготовленні металевих конструкцій можуть виконувати такі види згинання і вальцювання листової сталі для утворення циліндричних або конічних поверхонь: кільцеве згинання профільної сталі; зміна профілю сталі у поперечному напрямку, зменшення товщини окрайків листової сталі; гаряче згинання.

Для вирубування дрібних деталей з кутиків або листів застосовують ексцентрикові преси потужністю від 60 до 600 т. Для вигинання і кування у гарячому стані сталевий виріб рівномірно нагрівають до температури 1273…1373 Κ і обробляють за допомогою пневматичного молота. Вигинання і кування виконують при температурі не нижче 953...973 К, тому що при подальшому зниженні температури значно зменшуються пластичні властивості сталі.

Отвори в сталевих елементах утворюють продавлюванням або свердлінням. Для продавлювання застосовують кривошипні отворопробивні преси, на яких за допомогою пуансона і матриці утворюють отвори. Продуктивність отворопробивних пресів значно перебільшує продуктивність свердлильних станків. Однак продавлювання не забезпечує достатньої точності у діаметрі отворів, як при свердлуванні.

Свердління отворів з найбільшим діаметром 100 мм здійснюють на радіально-свердлильних станках. Деталі на свердління подають по рольгангу або на спеціальних вагонетках. Отвори діаметром 10...12 мм при невеликих габаритах деталей свердлять на вертикально-свердлильних станках.

Електродрилі застосовують при свердлінні отворів в конструкціях на місцях їх монтажу.

Складання металевих конструкцій є підготовчою операцією перед зварюванням, тому що взаємне розташування елементів, які складають, визначається умовами їх зварювання, крім того фіксація положення цих елементів, у більшості випадків, виконується за допомогою зварювання в окремих точках. Якість виготовлених металевих конструкцій значною мірою залежить від трьох операцій: заготовлення деталей, їх складання і зварювання.

Механізація операції складання конструкцій в умовах підприємств виробничої бази будівництва досягається за рахунок використання сучасних підіймальних засобів, спеціальних пристосувань і механізмів.

Завданням складання металевих конструкцій є закріплення окремих елементів у проектному положенні, тобто в такому положенні, в якому вони повинні знаходитись у готовому вузлі або споруді.

Складання ґратчастих конструкцій виконують на спеціальних стелажах, а при масовому виготовленні одного і того ж елемента - у спеціальних кондукторах. Найбільш вигідним положенням для виконання зварювання під час складання є таке, коли шов, що зварюється, знаходиться у нижньому положенні.

З метою скорочення тривалості і полегшення операції зварювання застосовують стенди, маніпулятори, кантувачі.

Кантувач улаштований так, що елемент, який закріплений на планшайбі, може повертатись на будь-якій площині за рахунок складної системи редукторів, яким надають рух електродвигуни. Завдяки цьому зварювання можна робити повсякчасно у нижньому положенні, а також застосовувати механізовані види зварювання.

При виготовленні сталевих конструкцій застосовують три види електрозварювання: ручне електродугове; напівавтоматичне і автоматичне під шаром флюсу, у середовищі захисного газу.

- у нижньому;

- у вертикальному;

- у горизонтальному;

- у верхньому положенні.

Найбільшої продуктивності досягають при зварюванні у нижньому положенні, коли розплавлений метал не витікає, шлаки і гази легко виділяються зі шва і спливають на поверхню, сам шов має більш високу якість. Тому намагаються виконувати зварювання у нижньому положенні, використовуючи різні кантувачі, маніпулятори, підіймальні засоби.

Зварювання у верхньому положенні є найбільш трудомістким тому, що розплавленний метал витікає. Таке зварювання виконують електродами діаметром не більше 4 мм, на короткій дузі і зменшеній силі струму. Це значно знижує продуктивність праці.

Металоконструкції, які виготовляють з маловуглецевої сталі, зварюють електродами типів Е-42 і Е-42А та іншими. Тип електрода характеризує тільки межу міцності шва при розтягу, але не визначає режим роботи електрода і галузі його застосування. Вибір електродів для виконання тієї або іншої роботи здійснюють відповідно до марки електрода з урахуванням складу його обмазки.

Таблиця 6.3.

Галузь застосування електродів

| Тип електрода | Марка обмазки | Галузь застосування | Вид струму | Положення при зварюванні |

| Е-42 | ЦМ-7 | Зварювання металоконструкцій, посудин, які працюють під тиском 3 маловуглецевої сталі | будь-який | в нижньому |

| Е-42 | СМ-5 | Зварювання металоконструкцій з маловуглецевої сталі | будь-який | в будь-якому |

| Е-42 | ОММ-5 | Зварювання металоконструкцій, посудин, паропроводів, технологічних трубопроводів 3 маловуглецевої сталі, які працюють під тиском | - | - |

| Е-42А | СМ-11 | Зварювання відповідальних металоконструкцій: паропроводів, газопроводів, апаратів з низьколегованих або маловуглецевих сталей | - | - |

| Е-42А | УОНИ 13/45 | Теж саме | постійний | - |

| Е-42А | УОНИ 13/45 | Зварювання особливо відповідальних конструкцій, які працюють при динамічному навантаженні з низьколегованих сталей | постійний | в будь-якому |

Для зварювання високовуглецевих і легованих сталей використовують електроди зі спеціальною обмазкою залежно від марки і складу зварюваної сталі. Зварювання нержавіючих сталей здійснюється за спеціальними технологіями з використанням електродів, які мають осердя, виготовлене зі сталі, близької за складом до сталі, що зварюється.

Для зварювання технологічних металоконструкцій застосовують швидкісні методи зварювання з глибоким проплавленням зануреною дугою. Це забезпечує зменшення об’єму наплавленого металу на одиницю довжини шва за рахунок розплавлення металу виробу і зменшує переріз шва при зберіганні потрібної міцності.

Розподіл зварювання на напівавтоматичне і автоматичне залежить від способу пересування зварювальної головки.

При напівавтоматичному зварюванні механізовано тільки подавання електродного дроту, а зварювальну головку переміщують вручну. У деяких випадках зварювальна головка закріплюється нерухомо, а пересувається виріб зі швидкістю, яка відповідає швидкості зварювання.

При автоматичному зварюванні механізовано операції як подавання зварювального дроту, так і переміщення зварювальної головки. При виготовленні ґратчастих конструкцій, головним чином, використовують напівавтоматичне зварювання, тому що зварювальні шви у ґратчастих конструкціях короткі і застосування самохідної зварювальної головки недоцільне.

За допомогою автоматів зварюють більшість циліндричних апаратів, газопроводи. Шви з незначною довжиною, переривчасті шви зварюють шланговими напівавтоматами марок ПШ.

При роботі напівавтоматом вручну зварювальник на початку зварювання повинен здійснювати рівномірні переміщення тримача по осі швів. Зварювальний дріт повинен виступати з мундштука тримача на 15...25 мм, що досягається спиранням насадки тримача на зварювальний виріб.

При зварюванні у середовищі захисних газів при електродуговому зварюванні використовують вуглекислий газ і аргон. У середовищі вуглекислого газу зварюють вуглецеві сталі, аргону - леговані сталі. Для зварювання у середовищі вуглекислого газу застосовують апаратуру, яка дозволяє механізувати подавання зварювального дроту до зварювальної головки, куди підводять вуглекислий газ і електричний струм. Зварювання ведуть на постійному струмі і зворотній полярності.

Листові конструкції товщиною до 3 мм зварюють з використанням тільки електродів. При більшій товщині при зварюванні необхідно використовувати додатково і дріт, який виготовлений з такого ж металу, що і зварюваний виріб.

Зварювальні шви, що виконані автоматичним дуговим зварюванням у середовищі аргону щільні і чисті, мають високі механічні властивості і стійкість до корозії.

Для виробництва металевих конструкцій на сучасних великих підприємствах розповсюджені лінії з обробки окремих деталей, які можуть виконати як кілька операцій, так і весь їх комплекс, що пов’язані з виготовленням групи виробів однакових або близьких з конструктивними і технологічними ознаками. Технологічний процес обробки виробів на потокових лініях передбачає максимальне скорочення транспортних і такелажних операцій. Для здійснення цього лінії обладнують повздовжніми рольгангами, поперечними транспортерами, що забезпечує переміщення оброблюваних виробів від одного станка до іншого в заданих послідовності і ритмі. При виготовленні деталей із сортового прокату на потокових лініях трудомісткість робіт за основних операцій зменшується на 50...60%, із листового прокату - 40...50%, великорозмірних конструкцій (балок, ферм, колон тощо) на 30...40%. При цьому значно поліпшуються умови праці робітників і підвищується якість виготовлених конструкцій.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу