Тема 5. Виробництво бетонних і залізобетонних конструкцій

5.1. Арматурне виробництво

5.2. Способи попереднього напруження

5.3. Ущільнення бетонної суміші

5.4. Доглядання за процесом твердіння

5.5. Прискорення твердіння

5.6. Усунення виробничих дефектів і опорядження бетону

5.7. Запитання для контролю знань

Залізобетонні конструкції за способом виготовлення поділяють на монолітні та збірні.

Монолітні конструкції зводять безпосередньо на будівельному майданчику. Монолітний залізобетон використовують, коли треба підвищити архітектурну виразність будівель і споруд, при нестандартності та малій повторюваності елементів і при особливо великих навантаженнях (фундаменти, гідротехнічні, транспортні та інші споруди). Досвід монолітного домобудування виявив техніко-економічні переваги цього методу будівництва порівняно з цегляним, великоблоковим і навіть великопанельним (одноразові витрати на створення його виробничої бази, витрата сталі на монолітні конструкції, на опалублення, енергетичні витрати на виготовлення тощо). Проте при виготовленні монолітного залізобетону затрачується велика кількість ручної праці, збільшуються строки будівництва, ускладнюється бетонування в зимовий час.

Збірні залізобетонні вироби та конструкції виготовляють на механізованих та автоматизованих підприємствах. Перевага збірного залізобетону порівняно з монолітним – в істотному підвищенні продуктивності праці та поліпшенні якості будівництва за рахунок випуску на спеціалізованих підприємствах великорозмірних елементів підвищеної заводської готовності, в скороченні строків будівництва. Крім того, скорочуються витрати лісоматеріалів (при монолітному бетонуванні вони потрібні для влаштування помостів, опалубок, підтримувального риштовання), спрощується виконання робіт у зимовий час.

Проте збірні залізобетонні вироби мають значну масу та розміри, що потребує потужного спеціалізованого підіймально-транспортного обладнання. Основними напрямами розвитку збірного залізобетону укрупнення конструктивних елементів, зниження матеріало- та металомісткості, підвищення ступеня заводської готовності.

Збірні залізобетонні вироби класифікують за видом армування, щільністю, видом бетону, внутрішньою будовою та призначенням. Виробництво залізобетонних виробів і конструкцій здійснюється на конвеєрних, напівконвеєрних, поточно-агрегатних, касетних і стендових технологічних лініях.

Конвеєрні лінії поділяються: по характеру роботи на роботи періодичної і безупинної дії; по способі транспортування – з формами, що пересуваються по рейках чи роликам, і з формами, утвореними безупинною сталевою стрічкою; по розташуванню теплових агрегатів – паралельно конвеєру у вертикальній чи горизонтальній площині, а також у створі формувальної частини конвеєра. Найбільш поширені конвеєрні лінії періодичної дії з формами, що пересуваються по рейках. Раціональними областями застосування конвеєрних ліній вважається спеціалізоване виробництво виробів одного виду і типу (панелі перекриттів, панелі внутрішніх і зовнішніх стін будинків).

Поточно-агрегатний спосіб виробництва полягає в тім, що технологічні операції послідовно здійснюються на окремих робочих постах. Частину операцій звичайно виконують одночасно, наприклад операції розпалубки виробів і огляду і підготовки форм сполучають з формуванням виробів. Формування виробляється на віброплощадках в одиночних і групових формах. До складу технологічної лінії, як правило, входять формувальний агрегат з бетоноукладачем; установки для заготівлі і натягу арматури; формоукладник; камери твердіння; ділянки розпалубки, остигання виробу, їхньої обробки і технічного контролю; пост чищення і змащення форм; площадки під запасник арматури, закладних деталей, утеплювача, складування форм, їхнього оснащення і поточного ремонту; стенд для іспиту готових виробів.

Касетне виробництво широке використовується при виготовленні суцільних панелей перекриттів і внутрішніх стін, перегородок промислових будинків, плит облицювання каналів, сходових маршів, вентиляційних блоків. Формування виробів здійснюється в двох- і багатомісних касетах періодичної дії, й у касетах безупинної дії (касетно-конвеєрний спосіб виробництва). Ущільнення бетонної суміші виробляється за допомогою зовнішніх і глибинних віброзбуджувачів. Тепловологісна обробка здійснюється на місці за рахунок циркуляції пари усередині теплових відсіків касети.

При стендовому виробництві виробу формують у стаціонарних формах. Тепловологісна обробка бетону виробляється на місці формування. Стендові технологічні лінії рекомендується використовувати для виготовлення крупнорозмірних, особливо попередньо напружених виробів (кроквяних і підкроквяних балок і ферм; підкранових балок, ригелів, плит типу П). Ущільнення бетонної суміші здійснюється начіпними чи глибинними віброзбуджувачами.

5.5. Прискорення твердіння

Основні способи теплової обробки залізобетонних конструкцій представлені в табл. 5.2.

Таблиця 5.2

Способи теплової обробки залізобетонних конструкцій

| Спосіб | Устаткування |

| Пропарювання, прогрів гарячим повітрям, прогрів у середовищі продуктів згорання | Термоформи, термопости, касети, ямні або тунельні камери (рис.5.1) |

| Запарювання (автоклавна обробка) | Автоклави (рис. 5.2) |

| Геліотермообробка | Геліокамери |

| Індукційне прогрівання | Електромагнітні камери |

| Електрообігрів, електропрогрів | Термоелектронагрівачі, гріючі сітки, електроди |

Прискорення твердіння бетону досягається застосуванням швидкотверднучих цементів, добавок-прискорювачів, розігрітих сумішей, зменшенням В/Ц тощо.

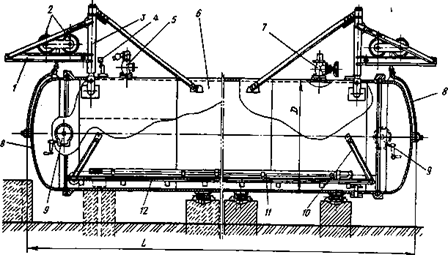

З ряду причин у заводській практиці теплової обробки залізобетонних виробів основним видом теплоносія залишається насичена водяна пара, а найбільш розповсюдженим тепловим агрегатом - безнапірні ямні камери періодичної дії (рис. 5.1).

1 - вентиль для регулювання зливу води; 2 - електромагнітні клапани; 3 - водяні затвори; 4 - вимикач; 5 - повітряний зазор; 6 - з 'єднувальна трубка, 7 - подавання пари у камеру; 8 - датчик температури.

При всій технологічності таких камер при пропарюванні в них виробів наявні значні витрати пари. Через це, а також через значне підвищення вартості органічного палива та водяної пари деякі заводи ЗБВ використовують інші теплоносії. Проте електротермообробка гарячими газами. Використання продуктів горіння природного газу призводять до висушування твердіючого бетону, погіршення його структури та фізико-хімічних властивостей. Тому такий спосіб термообробки рекомендується лише для прискорення легких теплоізоляційних бетонів.

Відомі способи вологонасичення нагрітого газового середовища шляхом вприскування розпиленої дрібнодисперсної води, зрошення стінок камери водою, розприскування води з перфорованих труб над нагрівачами виявились малоефективними. Для повного вологонасичення (100% відносна вологість) нагрівного середовища за будь-якої температури без парового прогрівання залізобетонних виробів необхідною і достатньою умовою для тепло вологої обробки є випереджувальна на 15-20℃ температура води в камері у період розігрівання (рис. 5.2).

1 - кронштейн; 2 - візок; 3 - стійка; 4 - манометр; 5 - клапан; 6 - металевий циліндр; 7 - штуцер із краном; 8 - кришка; 9 - лебідка; 10,11 - паропровід; 12 – рельси.

Теплова обробка конструкцій повинна виконуватись за технічно обґрунтованим режимом, який обирається в залежності від консистенції бетонної суміші, проектних властивостей бетону, форми та масивності конструкції.

Режим теплової обробки складається з таких етапів:

- попереднє витримування;

- підйом температури;

- ізотермічна витримка (40 - 95℃);

- охолодження.

Попередня витримка потрібна для того, щоб бетон набрав необхідну міцність для сприйняття теплового навантаження. Підйом температури здійснюється зі швидкістю 10-20℃/год, а вистигання бетону - зі швидкістю до 30℃/год. Максимальний перепад температур між конструкцією та навколишнім середовищем повинен не перевищувати 35℃.

При проектуванні режимів теплової обробки бетону можливі різні варіанти. Рекомендується підйом температури «сходинкою»: через кожні 20℃ передбачається витримка протягом години. Можлива попередня витримка бетону до 18 годин із подальшим форсованим режимом теплової обробки.

Міцність бетону після теплової обробки повинна бути не нижче 50% від проектної.

Резерви підвищення конкурентоспроможності збірних залізобетонних конструкцій полягають у впровадженні у виробництво енерго- та ресурсоощадних технологій. Це, перш за все, зниження енерговитрат на теплову обробку за умови виконання умови - не погіршувати показників властивостей та довговічності бетону порівняно з марочними показниками. Зменшення транспортних витрат при комплектації об'єктів може бути досягнуте шляхом виготовлення виробів на відкритих біля об'єктних полігонах, в автономних камерах за агрегатно-потоковою або стендовою технологією.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу