Тема 9. Виконання арматурних робіт

1. Арматурні роботи

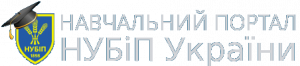

Види арматури і структура процесу. Арматура – це сталеві круглі стержні, прокатні профілі, дріт, вироби з них (рис. 1) або неметалеві вироби – склопластиковий дріт, пасма, інші матеріали, які розміщують у бетоні для підвищення несівної здатності бетонних конструкцій.

Арматурні стержні та дріт поділяють за класами – А–І (А240), А–II (А300), А–ІІІ (А400), А–ІV (А600), А–V (А800), А–VІ (А1000) (стержні), В–І, В–ІІ (дріт) та за марками залежно від їх хімічного складу – наприклад, арматура класу А–II марок Вст5, 18Г2С або 10ГТ.

Стержневу арматуру виготовляють гладкою – класу А–І – та періодичного профілю – А–II–А–ІV (рис. 1, й). Стержнева арматура періодичного профілю класів А–III–А–VII має однаковий рисунок виступів. Щоб їх розрізняли, раніше кінці стержнів фарбували незмивними фарбами різних кольорів. На сучасному етапі промисловість випускає марковану арматуру періодичного профілю. Марки наносяться під час прокатування з кроком не більш як 1 м.

Клас арматурної сталі визначають кількістю поперечних ребер між двома опуклими позначками, включаючи одну з них. Арматуру класів А–І–А–III та В–І застосовують для ненапружуваних залізобетонних конструкцій, класу А–V (А800), А–VI (А1000) та термічно зміцнену класів А–V (А–785), А,–VI (А–175) – для влаштування попередньо напруженої арматури конструкцій. Напружену арматуру виготовляють з високоміцного дроту класів В–ІІ, Вр–ІІ (рифлений, періодичного профілю) (рис. 1, г), канатів К–7 і К–10.

Рис. 1. Види арматури: а – арматурні стержні; б – плоска арматурна сітка; в – рулонна арматурна сітка; г – арматурний дріт періодичного профілю; д – закладні деталі; e – плоскі каркаси; є – просторові каркаси; 1 – верхні монтажні стержні; 2 – поперечні монтажні й робочі стержні; 3 – нижні робочі стержні; 4 – хомути; 5 – кінцеві гаки

Арматуру класів А–І та А–ІІ діаметром до 14 мм, дріт і канати постачають із заводів метизного виробництва у бухтах, класів А–І та А–ІІ діаметром більше ніж 10 мм та інших класів – у прутиках 6–12 м довжиною, за індивідуальним замовленням – до 24 м, уніфіковані сітки з дроту класу В–І або стержнів класу А–ІІІ 1,5–3 м шириною до 9 м довжиною у плоских пакетах або рулонах (рис. 8.9, б, в).

Арматурні роботи включають заготовлення арматури – виготовлення з арматурної сталі окремих стержнів та складання арматурних сіток і каркасів зварюванням або зв’язуванням з окремих стержнів і установлення арматури у проектне положення.

У сучасному будівництві ненапружувані конструкції армують збільшеними монтажними елементами – зварними сітками, плоскими і просторовими каркасами (рис. 1, б, е, є). Тільки в окремих випадках складні конструкції армують безпосередньо у проектному положенні з окремих стержнів зі з’єднанням їх у закінчений арматурний елемент зварюванням або зв’язуванням.

Заготовлення арматури. Конструктивні елементи арматури виготовляють переважно централізовано на підприємствах будівельної індустрії і постачають на будівельні майданчики. Розміри конструктивних елементів визначають проектом, ураховуючи умови транспортування.

Заготовлення ненапружуваної арматури складається з технологічних операцій, які поділяються на дві основні групи – операції виготовлення окремих мірних стержнів і операції їх з’єднання в арматурні елементи.

Заготовлення арматурних стержнів включає операції правлення, обчищання, різання, вигинання і зварювання стиків арматури.

Для переробки арматурної сталі, що надходить у бухтах або прутиках, застосовують різні обладнання та методи. Процес виготовлення стержнів здійснюють на двох лініях: на одній переробляють арматурну сталь, що надходить у бухтах (легка арматура), на іншій – у прутиках (важка арматура).

Правлення, обчищання, різання арматури у бухтах здійснюють на правильно-різальних верстатах, які автоматично виконують усі операції (рис. 2, а, б). На верстатах арматурну сталь протягують за допомогою роликів через барабан з закріпленими плашками, що обертаються. Вона, проходячи між плашками, вигинається у різних напрямах, обчищається та вирівнюється. Прутики відрізаються ріжучими роликами, що спрацьовують, торцем стержня при торканні до електровимикача.

Арматурну сталь у прутиках виправляють на верстатах для вигинання арматури, які мають робочий диск, що обертається, зі змінними центральним і згинальними пальцями (рис. 2, є). Якщо діаметр стержнів до 24 мм, їх виправляють вручну на спеціальних правильних плитах. Від іржі та грязі арматуру обчищають електричними або механічними сталевими щітками, або ж на спеціальному верстаті з електричною металевою щіткою. Для заготовлення стержнів та сіток застосовують привідні ножиці, оснащені роликовими столами для подавання арматури (рис. 2, г, д).

Процес прискорюється, якщо стержні незначних діаметрів ріжуть на станках пакетами. Арматуру діаметром до 12 мм ріжуть механізованими, гідравлічними, пневматичними або механічними ручними ножицями (рис. 2, є).

Арматурні стержні вигинають на привідних верстатах для вигинання арматури, легку арматуру – на ручних верстатах (рис. 2, ж). За конструктивною властивістю вигинання арматури довжину стержнів беруть із запасом, що рівний діаметру стержня, якщо вигинають під кутом 90°, половині діаметра, – під кутом 45°, 1,5 –діаметра під кутом 180о .

Широке застосування має технологія заготовлення арматурних стержнів із безперервної нитки, для утворення якої стержні стикують у довжину (рис. 2, и) на електроконтактностикових зварювальних машинах (рис. 2, в, з). При цьому стержні закріплюють у струмопровідні колодки машини і одночасно з вмиканням струму приводять у зіткнення. Торці розігрівають до пластичного стану, а потім піддають стискуванню, внаслідок чого стержні з’єднуються.

Виготовлення конструктивних арматурних елементів на підприємствах включає виготовлення сіток, плоских і просторових арматурних каркасів.

Арматурні сітки виготовляють із застосуванням точкових контактнозварювальних машин (рис. 2, і), що поділяються на одноточкові, підвісні та багатоточкові. При цьому вузли перетинання стержнів закріплюють у контактах зварювальної машини і пропускають крізь них струм. У місці контакту метал розплавляється, після чого стержні стискують.

Одноточкові машини застосовують для виготовлення сіток та плоских каркасів із стержнів діаметром до 40×40 мм (відповідні діаметри обох стержнів), 500 або 1200 мм шириною. Для виготовлення ширших сіток –до 2500 мм із стержнів діаметром 16×16 і до 5000 мм, із стержнів діаметром 14×40 мм застосовують підвісні контактно-зварювальні машини. На них виготовляють сітки 3800 мм шириною з легкої арматури діаметром до 10×12 мм до 3050 мм – із арматури діаметром до 14×32 мм, до 1450 мм із арматури діаметром до 16×40 мм. Сітки з легкої арматури діаметром до 10 мм розрізають на потрібні розміри спеціальними гільйотинними ножицями, більших діаметрів виготовляють із наперед заготовлених стержнів або розрізають газокисневими різаками.

Рис. 2. Виготовлення арматури а – схема правильно-різального верстата; б – схема механізму правлення і різання арматури; в – лінія контактно-стикового зварювання і різання арматури; г – лінія правлення і різання арматурних стержнів; д – лінія різання арматурних стержнів; е – схема вигинання арматури на механічному верстаті; є – пересувні ручні ножиці з гідроприводом; ж – схема вигинання арматури на верстаті з ручним приводом; з – схема машин контактно-стикового єлектрозварювання; и _ стикове з’єднання при правильному і неправильному режимах зварювання; і – схема машин для контактно-точкового електрозварювання; 1 – бухта дроту; 2 – правильний барабан; 3 – електродвигун; 4 – ролики подачі; 5 – те саме, ріжучі; 6 – приймальний стіл; 7 – опора з електровимикачами; 8 – роликовий стіл подачі; 9 – машина контактно-стикового зварювання; 10 – верстат для різання стержнів; 11 – механізм подачі; 12 – механізм різання; 13 – опорний палець; 14 – робочий диск; 15 – стержень, що вигинається; 16 – центральний ролик; 17 – згинальний ролик; 18 – тримач пакета стержнів; 19 – важіль; 20 – зварювані стержні; 21 – перемотувальна каретка; 22 – мідні шини; 23 – вторинна обмотка зварювального трансформатора; 24 – електродотримачі; 25 – електроди

Просторові каркаси виготовляють на устаткуванні, основними агрегатами якого є контактно-зварювальні підвісні машини та обладнання для фіксації арматури каркаса у заданих розмірах, подавання стержнів і сіток, переміщування каркаса або на спеціальних верстатах із застосуванням технології формування поздовжнім вигинанням арматурної сітки. Ця технологія характеризується зменшенням трудомісткості, витрат металу і електроенергії. Застосування гнутих елементів забезпечує високу надійність і точність конструктивних арматурних виробів, прискорює та полегшує процеси укрупнення і монтажу.

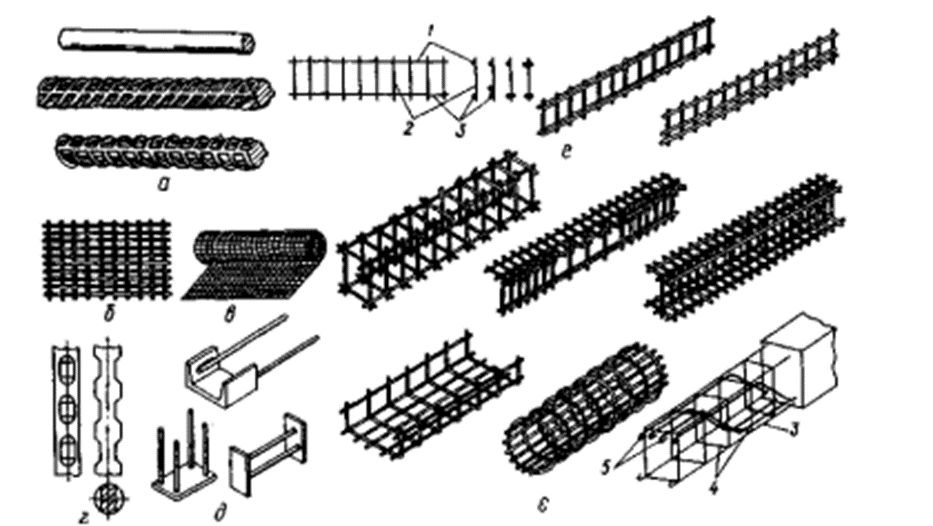

Заготовлення напружуваної арматури включає виготовлення відрізків із стержневої сталі, високоміцного дроту, канатів або пучків з дроту та влаштування на їх кінцях анкерних елементів (рис. 3).

Рис. 3. Заготовлення напружуваних арматурних елементів: а – арматурний стержень з нарізкою на кінцях; б – арматурні пасма і канати; в – арматурне пасмо з обпресованими гільзами; г – загальний вигляд арматурного пучка з гільзовим анкером; д – деталі гільзостержневого анкера; е – те саме, для опресування; є – пучок, підготовлений для відправлення; ж – гільзостержневий анкер з пучком дроту після опресування; 1 – стержнева арматура; 2 – оцупок з нарізкою на кінці; 3 – плита; 4 – гайка; 5 – шайба; 6 – дротові пасма; 7 – канат з двох 19-дротових пасем; 8 – те саме, з двох 7-дротових пасем; 9 – гільза; 10 – те саме, в розрізі; 11 – дротини пучка; 12 – анкерний стержень; 13 – бурт; 14 – фільєра

Стержневі елементи виправляють, чистять, відрізають, стикують зварюванням. Для влаштування анкерів до кінців стержнів приварюють оцупки із сталі, що мають різьбу для гайок.

Канати пропускають через правильне обладнання, одночасно обчищаючи від бруду і оливи, та ріжуть на частини потрібної довжини. Для анкерування на кінці каната запресовують пресом або домкратом гільзи. На гільзах нарізають різьбу для кріплення муфти домкрата, яким будуть виконувати натягування.

Дротові пучки виготовляють із високоміцного арматурного дроту, розміщуючи його по всьому перерізу або колу. У першому випадку роблять на кінці пучка гільзовий анкер, у другому – гільзостержневий. Готові пучки і канати намотують на барабани. Анкери змащують солідолом і обмотують брезентом. На всі готові арматурні елементи наклеюють бирки з указанням їхньої проектної марки.

Монтаж ненапружуваної арматури. До складу арматурних робіт на будівельному майданчику належать розвантаження, приймання та складування арматурних виробів і товарної арматурної сталі; виготовлення нестандартних арматурних виробів, укрупнення сіток і каркасів в арматурний блок; монтаж окремих елементів і блоків у конструктивний арматурний каркас монолітної конструкції; приймання і контроль змонтованої арматури та передавання її під бетонування.

На будівельний майданчик арматуру постачають комплектно для кожної монолітної конструкції. Арматуру оглядають, перевіряють наявність бирок з наведеними марками елементів, документів, що підтверджують відповідність виробів і з’єднань проекту. Складають елементи на стелажах, стапелях і майданчиках за розмірами, марками і класами.

Ненапружувану арматуру монтують окремими стержнями, сітками або просторовими каркасами і армоблоками відповідно до умов виконання робіт та видів конструкцій.

Армування конструкцій окремими стержнями виконують ураховуючи просторове положення арматури. Монтаж починають з установлення стержнів робочої арматури.

Армування плит, днищ та інших подібних конструкцій починають з розмітки крейдою положення стержнів, потім їх розкладають і з’єднують між собою. Готову сітку піднімають на підкладки або фіксатори захисного шару. Якщо армування подвійне, то другу сітку збирають аналогічно.

Під час армування вертикальних конструкцій (колон, стін, підколонників) спочатку встановлюють робочі вертикальні стержні і з’єднують їх з випусками. Після цього робочі стержні з’єднують хомутами або монтажною арматурою, встановлюючи їх знизу вверх із забезпеченням потрібної відстані між ними та з’єднують у вузлах схрещення.

Якщо армують балки, ригелі, прогони, інші подібні конструкції до 60 см у висоту, арматурний каркас збирають на підкладках або козелках над коробом опалубки. Починають роботу з розкладання нижніх робочих стержнів і встановлення хомутів. Зібрану частину розвертають на 180° робочими стержнями вниз, хомутами вверх і встановлюють верхні робочі і монтажні стержні. Готовий каркас опускають у короб. Якщо висота конструкції більш ніж 60 см, каркас збирають на дні опалубки з відкритим боком.

Армування сітками та плоскими каркасами застосовують для плитних горизонтальних конструкцій, плит перекриття і покриття, днищ, дорожніх, інших подібних конструкцій, вертикальних стін каналів, тунелів, підвалів, балок.

Армування плитних конструкцій буває однорядним і дворядним. При однорядному армуванні у нижній зоні плити сітку вкладають за допомогою крана на підготовлену основу або в опалубку і, дещо піднімаючи її, в окремих місцях установлюють під неї фіксатори нижнього захисного шару. У разі потреби влаштовують рівноміцний стик або напуск робочих стержнів. У напрямку монтажних арматурних стержнів, якщо немає розрахункових зусиль розтягу або згинального моменту, сітки вкладають на відстані одна від одної, що рівна поперечному кроку робочих стержнів арматури. При армуванні верхньої зони плити сітки вкладають на легкі просторові гнуті каркаси потрібної висоти або на вертикально встановлені і закріплені підкосами плоскі каркаси. Аналогічно виконують і дворядне армування, проте в цьому випадку краще застосовувати просторовий каркас з двох сіток із перпендикулярними зв’язками.

При однорядному армуванні стінок сітки встановлюють вертикально і фіксують положення їх до опалубки, з одного боку, фіксаторами захисного шару, а з іншого – гнутими просторовими елементами або плоским каркасом, що встановлюють перпендикулярно до сітки у вертикальному положенні. При дворядному армуванні стінок і деяких балок фіксатори захисного шару встановлюють з обох боків, а між стояками встановлюють вертикальні плоскі каркаси.

Армування просторовими каркасами і армоблоками виконують при зведенні колон, підколонників, східчастих фундаментів, балок, прогонів, інших елементів, армокаркаси яких установлені без з’єднання, мають стійке положення та незначну кількість стиків робочої арматури. Перед монтажем вивіряють і виправляють, згідно з проектом, арматурні випуски і наносять розбивні осі. Армоелементи встановлюють кранами, вивіряють і тимчасово закріплюють розтяжками або підкосами (рис. 4, а, б). Після цього вивільняють стропи, підганяють та з’єднують випуски з робочою арматурою каркаса.

Забезпечення захисного шару бетону – відстань між зовнішніми поверхнями арматури і бетону, що захищає арматуру від корозійних дій зовнішнього середовища, виконують установленням бетонних, пластмасових або металевих фіксаторів, які прив’язують, надягають на арматурні стержні або підставляють під них (рис. 4, д, є). Під час роботи бетонних конструкцій у сухих умовах для забезпечення захисного шару застосовують також спеціальні упори або подовжені поперечні елементи армоконструкцій, які, торкаючись опалубки, фіксують положення арматури (рис. 4, в, г).

Захисний шар у плитах і стінках до 10 см товщиною має бути не менше ніж 10 мм, в тих самих конструкціях, але товщих – не менше ніж 15 мм, у балках і колонах при діаметрі поздовжньої арматури 20–32 мм – не менше ніж 25 мм, при більшому діаметрі – не менше ніж 30 мм.

Продовження рис. 4. Монтаж арматури: а – монтаж арматурно-опалубного блока; б – монтаж арматурного блока підколонника; в – улаштування захисного шару за допомогою упорів; г – те саме, із застосуванням подовжених стержнів; д – те саме, із застосуванням бетонних підкладок; е – те саме, із застосуванням пластмасових і металевих фіксаторів; є – схема затягування напружуваної арматури в канал; ж – каналоутворювачі; з – схема розміщення домкрата подвійної дії для натягування арматури; и – машина для накручування напружуваної арматури; 1 – арматурно-опалубний блок; 2 – арматурний блок; 3 – напівавтоматичні стропи; 4 – стріловий кран; 5 – розтяжка; 6 – упори з арматурного дроту; 7 – подовжені арматурні стержні; 8 – опалубка; 9 – стержень арматури; 10 – бетонна підкладка; 11 – те саме, із скруткою дроту; 12 – те саме, з пружинними скобами; 13 – пластмасові фіксатори; 14 – металеві штамповані підкладки; 15 – гумовий каналоутворювач із петлею для його витягування; 16 – рифлені каналоутворювачі зі сталевої стрічки; 17 – трос; 18 – канал; 19 – човник; 20 – напружувана арматура; 21 – плита; 22 – клиноподібна пробка; 23 – пучок дроту; 24 – циліндр з поршнем для натягування дротин пучка; 25 – те саме, для запресовування клиноподібної пробки; 26 – центральна опора; 27 – бухтотримач; 28 – стріла; 29 – верхній візок; 30 – стінова панель; 31 – намотувана напружувана арматура; 32 – нижній візок; 33 – ланцюг; 34 – вертикальна рама машини

Приймання змонтованої арматури оформляють актом на приховані роботи. При цьому перевіряють відповідність проектним розмірам, наявність і місцеположення закладних деталей, фіксаторів, міцність стиків і армоконструкцій, яка має бути незмінною при бетонуванні.

З’єднання арматурних елементів. Арматурні стержні, сітки, каркаси, інші елементи при встановленні у конструкцію з’єднують між собою дуговим або контактним електрозварюванням, напуском, на муфтах, металевими та пластмасовими фіксаторами або в’язанням дротом.

Дугове електрозварювання стержнів поділяють на ручне шовне, ванне, ванношовне, електрошлакове (рис. 5). Елементи з’єднуються при плавленні металів електрода та стикової зони з’єднувальних елементів під дією електричної дуги, що виникає між ними. Застосовують зварювальні апарати змінного або генератори постійного струму. Останні забезпечують якісніше зварювання, але є складнішим і дорожчим, порівняно з трансформаторами змінного струму. Електроди для зварювання арматури виготовлені із сталевого дроту діаметром 1–12 мм, довжиною 450 мм з товстим шаром обмазки флюсом. Тип електрода, наприклад Е42Т, Е42А-Ф, визначає міцність металу, що утворюється при застосуванні електрода – перші дві цифри вказують на те, що наплавлений метал має мінімальну гарантовану міцність 4,2 МПа і тип покриття (Т – рутилове, Ф – фтористо-кальцієве). Літера А означає, що електрод надає підвищені пластичні властивості наплавленому металу.

Дугове шовне зварювання виконують протяжними швами з напуском стержнів або з двобічними круглими накладками та багатошаровими швами з гнутими підкладками або без них (рис. 5, а–ж).

З’єднання стержнів унапуск застосовують при зварюванні арматури класів А–І–А–ІІІ. При однобічних швах діаметр арматури не повинен перевищувати 20 мм. З’єднання з круглими накладками застосовують при зварюванні арматури класів А–І–А–ІV (рис. 8.13, в, г, д). Арматурну сталь А–ІV зварюють тільки у нижньому положенні різнобічними швами. При цьому накладки зсовують одна відносно одної на відстань не меншу діаметра з’єднуваних стержнів А (рис.8.13, д, к). Довжина напуску або накладок має бути не менше ніж 3<1, 4<1, 5<1; 10<1 при зварюванні арматури двобічними швами відповідних класів: А–І, А–ІІ, А–ІІІ, А–ІV. У разі зварювання стержнів однобічними швами довжину накладок або напуску подвоюють. Для з’єднання унапуск кінці стержнів попередньо відгинають під кутом, що забезпечує їх співвісність (рис, 8.13, а, б, і). Стержні періодичного профілю встановлюють так, щоб їх поздовжні ребра розміщувались на одній лінії.

Дугове зварювання з гнутими сталевими підкладками горизонтального стику починають з проварювання кутів між торцями стержнів і підкладки, далі заповнюють проміжок між стержнями наплавленням металу електрода. При зварюванні вертикальних стержнів спочатку проплавляють у кутах підкладок торці верхнього і нижнього стержнів, а потім шар за шаром наплавляють метал на торець нижнього стержня, піднімаючись до верхнього (рис. 8.13, м).Довжину підкладок приймають не меншу ніж 2< і, але не менше ніж 30мм, від 4 ло 6 мм товщиною.

Рис. 5. Зварні з’єднання арматурних стержнів: а – з’єднання внапусток двома косими швами; б – те саме, одним косим швом; в – з’єднання з круглими накладками чотирма фланговими швами; г – те саме, двома фланговими швами; д – те саме, стержнів із сталі класу А–ІV; e – з’єднання вертикальних стержнів без підкладок; є – з’єднання горизонтальних стержнів із скобами-підкладками; ж – те саме, вертикальних стержнів із скобами-підкладками; з – багатоелектродне ванне зварювання горизонтальних стержнів; и – одноелектродне ванне зварювання стержнів у рознімиій формі; і – схема ванного електрошлакового зварювання; ї – порядок зварювання стержнів унапусток; й – те саме, з накладками; к – те саме, із сталі класу А–ІV; л – порядок плавлення шарів багатошарового шва під час з’єднання вертикальних стержнів без підкладок; м – порядок зварювання стержнів із скобами-підкладками; н – шланговий напівавтомат; 1,3 – зварювані стержні; 2 – косий шов; 4 – кругла накладка; 5 – фланговий шов; 6 – скобапідкладка; 7 – додатковий зварний шов; 8 – гребінка електродів; 9 – форма; 10 – електрод; 11 – огорожа; 12 – флюс; 13 – місця прихватки; 14 – напрямок зварювання; 15 – джерело струму; 16 – касета з електродним дротом; 17 – місткість для флюсу; 18 – гнучкий провід; І, ІІ – послідовність зварювання шарів шва

Якщо кількість вертикальних стиків стержнів діаметром більшим ніж 20 мм незначна, допускається зварювання їх без підкладок. У цьому випадку торці стержнів попередньо зрізають під певним кутом з одного або двох боків і витримують потрібний порядок наплавлення шарів багатошарового шва (рис. 8.13, л). Ванне зварювання порівняно із зварюванням стержнів унапуск або з накладками має низку переваг. При цьому витрати металу на стик знижуються до 10 разів, електродів та електроенергії – у 2–3 рази, трудомісткість і собівартість – у 2–3 рази.

Ванне зварювання застосовують для стикування стержнів діаметром більшим ніж 20 мм. Стик улаштовують із проміжком до 0,8-и в інвентарних мідних формах або сталевих жолобчастих підкладках (рис. 5, з, м). При зварюванні у формі утворюється ванна з розплавленого металу електродів, який розплавляє торці стержнів і після охолодження утворює зварний шов. Для стержнів діаметром 20–34 мм застосовують одноелектродне зварювання, більшого діаметра – багатоелектродне гребінкою із 3–5 електродів, що приварені до допоміжної пластини, затисненої в одноручному електродотримачі.

При ванношовному зварюванні стержнів діаметром 36–80 мм застосовують сталеву підкладку для утворення ванни, яку поздовжніми швами приварюють до стикованих стержнів, для сприймання розтяжних зусиль.

Ванним напівавтоматичним зварюванням з’єднують стержні діаметром 20–40 мм у мідних формах, діаметром 25–70 мм на сталевих підкладках. Для зварювання застосовують шлангові напівавтомати з безперервною подачею електродного порошкового дроту (рис. 5, и).

Електродний порошковий дріт має вигляд згорненої зі сталевої стрічки трубки, порожнина якої заповнена флюсом. Його використання забезпечує високу якість зварювання, зниження трудомісткості, витрат металу та електроенергії. Порошковий дріт має високу вартість і може використовуватись лише у випадках, коли конструктивні рішення стиків не дають змоги застосувати інвентарні форми.

Електрошлакове зварювання є найбільш економічно вигідним. Стержні у стику розміщують із проміжком 5–20 мм у мідних формах (рис. 5, і). При напівавтоматичному зварюванні спочатку стиковий проміжок засипають флюсом приблизно до половини діаметра стержнів, вводять у флюс кінець голого електродного дроту і збуджують дугу між електродом і нижньою частиною торця одного із стержнів. Дуга спочатку розплавляє флюс, а потім із розплавленої сталі електрода і кінців стержнів утворюється ванна, вкрита зверху шлаком. У процесі зварювання підсипають флюс, як тільки починається розбризкування рідкого шлаку. Для цього виду зварювання застосовують плоскі електроди або гребінку електродів з голого електродного дроту.

Контактним електрозварюванням на будівельному майданчику з’єднують стержневу арматуру діаметром до 25–32 мм. Для контактного зварювання сіток горизонтальних поверхонь застосовують мобільні стикові машини з підвісними зварювальними кліщами на гідравлічному маніпуляторі або ручні зварювальні кліщі з коаксіальними електродотримачами, які підвішені на пружинному балансирі (рис. 6).

Рис. 6. Зварювальні стикові машини: а – зварювальні кліщі з коаксіальними електродотримачами; б – мобільна стикова машина МСМ-1; в – те саме, МСМ-2; 1 – кліщі; 2 – пружинний балансир; 3 – консоль; 4 – шафа керування; 5 – стріла; 6 – гідроциліндр; 7 – самохідне шасі; 8 – станція охолодження; 9 – насосна станція

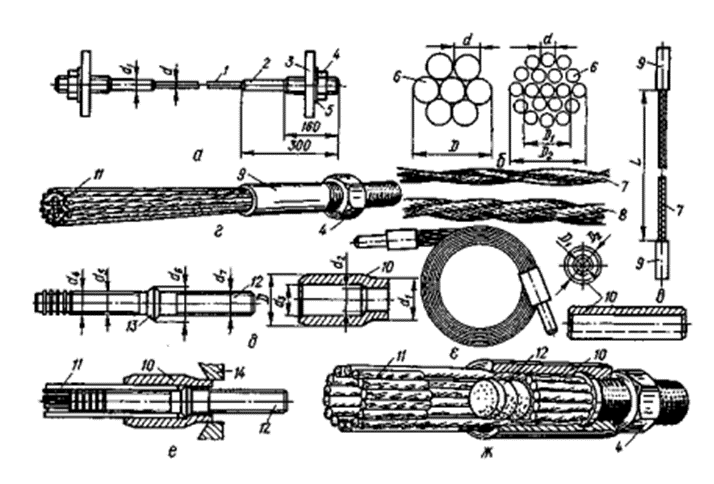

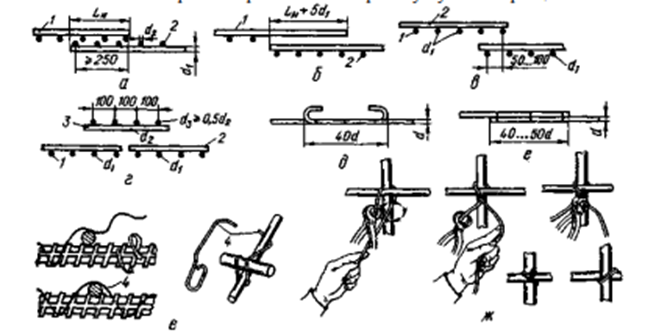

З’єднання стержнів унапусток без зварювання (рис. 7, д, є) застосовують при армуванні конструкцій сітками або плоскими каркасами з однобічним розміщенням робочих стержнів арматури і діаметрі стержнів не більшим ніж 32 мм. Величина напуску залежить 245 від класів арматури і бетону та характеру дії елементів (табл. 8.2).

При стикуванні сіток із стержнів гладкого профілю у межах стику розміщують не менше двох поперечних стержнів кожної сітки (рис. 7, а). Якщо стержні періодичного профілю, а поперечних стержнів у межах стику немає, довжину напуску збільшують на 5 діаметрів стержнів (рис. 7, б). Стики поперечних монтажних стержнів виконують з напуском 50 мм, якщо їх діаметр до 4 мм, з напуском 100 мм, якщо діаметр більший (рис. 7, в). Якщо діаметр робочої арматури 26 мм і більше, поперечний стик сіток у неробочому напрямку доцільно перекривати спеціальними стиковими сітками, які укладають внапусток у кожному напрямку не менше 15 діаметрів розподільної арматури (не менше ніж 100 мм), (рис. 7, г).

З’єднання стержнів фіксаторами (рис. 7, є) застосовують при збиранні арматурних елементів у опалубці, кондукторах або шаблонах. Фіксаторами скріплюють стержні у вузлах схрещення.

Рис. 7. Незварні з’єднання арматурних сіток і стержнів: а – з’єднання внапусток зварних сіток із стержнів гладкого профілю; б – те саме, із стержнів періодичного профілю; в – те саме, у неробочому напрямку; г – те саме, в неробочому напрямку з додатковою сіткою; д – з’єднання внапусток стержнів гладкого профілю; е – те саме, стержнів періодичного профілю; є – хрестові з’єднання стержнів пружинними фіксаторами; ж – в’язання хрестоподібного з’єднання стержнів дротом; а1 , – діаметр робочих стержнів; d2 – те саме, розподільних стержнів; d3 – те саме, стержнів додаткової сітки; 1 – робочий стержень; 2 – розподільний стержень; 3 – додаткова сітка; 4 – пружинний фіксатор

Застосовують різні типи пружинних металевих фіксаторів. Ефективними є пластмасові фіксатори, які одночасно можна використовувати і для забезпечення потрібної товщини захисного шару бетону між арматурою і опалубкою. Застосування фіксаторів для з’єднання арматури забезпечує гарантовану якість з’єднань і знижує трудомісткість робіт порівняно з ручним в’язанням у 2,5–3 рази.

З’єднання в’язанням відпаленим сталевим дротом діаметром 1–1,5 мм (рис. 7, ж) виконують при незначних обсягах робіт, відсутності фіксаторів, неможливості застосування електрозварювання. Поздовжні стержні з’єднують унапусток перев’язуванням стику у трьох місцях – посередині і на кінцях. При стикуванні стержнів гладкого профілю у розтягненій зоні вони повинні мати зігнуті гаки на кінцях.

Монтаж напружуваної арматури включає установлення її у проектне положення та наступне натягування.

Напружувану арматуру встановлюють у попередньо влаштовані у монолітних конструкціях канали після набуття бетоном потрібної міцності, до бетонування або після набуття бетоном проектної міцності. Натягування арматури виконують механічним і електротермічним методами або самонапруженням.

Канали для напружуваної арматури влаштовують установленням до бетонування у конструкції каналоутворювачів із сталевих трубок, гумових рукавів з дротовим осердям, які через 2–4 години після бетонування виймають з конструкції, або сталевих тонкостінних гофрованих трубок, які залишаються в бетоні (рис. 4, ж). Після набуття бетоном потрібної міцності у канали заводять напружувану арматуру із стержнів, канатів або пучків (рис. 4, є). Один кінець арматури закріплюють у торці каналу, а інший запресовують в анкер і муфтою з’єднують з гідравлічним домкратом одинарної або подвійної дії (рис. 4, з). Якщо довжина арматури більша ніж 10 м, її натягують одночасно з обох кінців двома домкратами.

Натягують арматуру спочатку із зусиллям до 0,1 заданого зусилля натягу. При цьому арматурні стержні випрямляються і щільно прилягають до стінок каналу. Зусилля, що дорівнює 0,1 розрахункового натягу, приймають за початок відліку при наступному контролі натягування за тиском у гідросистемі і деформаціями.

Арматуру натягують плавно, збільшуючи зусилля натягу на 3–5 кН і доводячи його до значення, що перевищує розрахункове на 10 відсотків. Витримавши в такому стані 8–10 хв, його зменшують до розрахункового і закріплюють другий кінець напружуваної арматури. Для запобігання перепаду напруження вздовж арматури інколи застосовують пульсуюче натягування – кілька разів короткочасно послідовно збільшують, а потім зменшують зусилля натягу.

Якщо у перерізі конструкції є кілька напружуваних арматурних елементів, то натягування починають з елемента, розташованого ближче до середини. Елементи, що розміщені біля боків конструкції, натягують одночасно двома домкратами або поперемінно. Після цього знову підтягують середні елементи, натяг яких зменшується внаслідок укорочення бетону від стискання.

Відразу після натягування канали заповнюють цементно-піщаним розчином марки не менше 300. Нагнітають розчин розчино-насосом або пневмонагнітачем з одного кінця каналу безперервно, починаючи з тиску 0,1 МПа і підвищуючи його до 0,4 МПа. Нагнітання зупиняють, коли розчин починає витікати з іншого кінця каналу.

Арматурні напружувані елементи, що вкладають у конструкції до бетонування, попередньо покривають антикорозійною речовиною, а потім фторопластом (тефлоном), який має майже нульовий коефіцієнт тертя. У процесі натягування канати або стержні відносно легко ковзають у тілі бетону.

Самонатягування арматури здійснюється при бетонуванні конструкцій стержнями періодичного профілю із застосуванням розширних бетонів.

Для попереднього натягування арматури резервуарів, силосів, інших циліндричних споруд застосовують спеціальні накручувальні машини, які обтягують арматурним дротом стінки споруд зовні, після набуття бетоном проектної міцності (рис. 4, и). Для захисту арматури після її накручування поверхню торкретують або штукатурять високоміцним цементним розчином.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Вирівнювання тексту

Ширина абзацу