ТЕМА 14. Універсальні кухонні машини та сортувально-калібрувальне устаткування

5. Класифікація, будова, принцип дії машин для калібрування;

4. Класифікація, будова, принцип дії машин для калібрування

Технологічне значення калібрування полягає у відокремленні і збиранні однакових за розмірами чи масою плодів та ягід. Завдяки цьому поліпшується товарний вигляд консервів і можна запобігти розварюванню дрібних плодів, що піддаються подальшій тепловій обробці.

Калібрування здійснюється прямим і непрямим способами. За прямого способу плоди переміщуються вздовж щілини, ширина якої змінюється. У місці, де розмір щілини більший за розмір плода, останній провалюється у бункер або на стрічку конвеєра і спрямовується за призначенням.

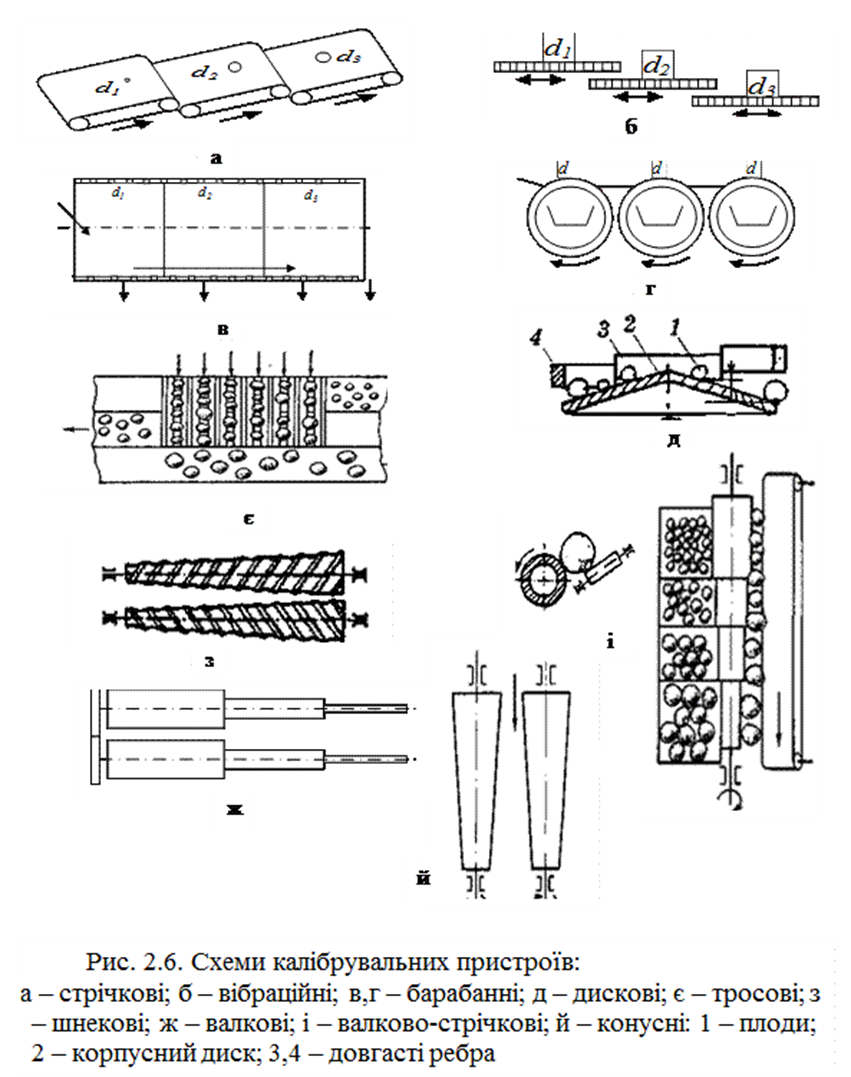

При використанні непрямого способу калібрування враховують залежність між масою і геометричними розмірами окремих плодів. Калібрувальні машини розділяються на три основні групи: барабанні, конвеєрні, дискові. Загальним для всіх типів машин є примусове переміщення продукту до отворів або щілин різних розмірів. Схеми калібрувальних пристроїв наведені на рис. 2.6.

Стрічкові калібрувальні пристрої (рис.6,а) – це послідовно змонтовані під нахилом стрічкові конвеєри з отворами різних діаметрів (d1‹ d2 ‹ d3). Потрапляючи на стрічки конвеєра в отвори свого діаметра, плоди розділяються на групи. Замість стрічки можна використати вібраційні полотна або одне полотно, розділене по ширині на зони із отворами різного діаметра.

Вібраційні калібрувальні пристрої (див. рис. 2.6,б) застосовують для калібрування картоплі та інших твердих плодів.

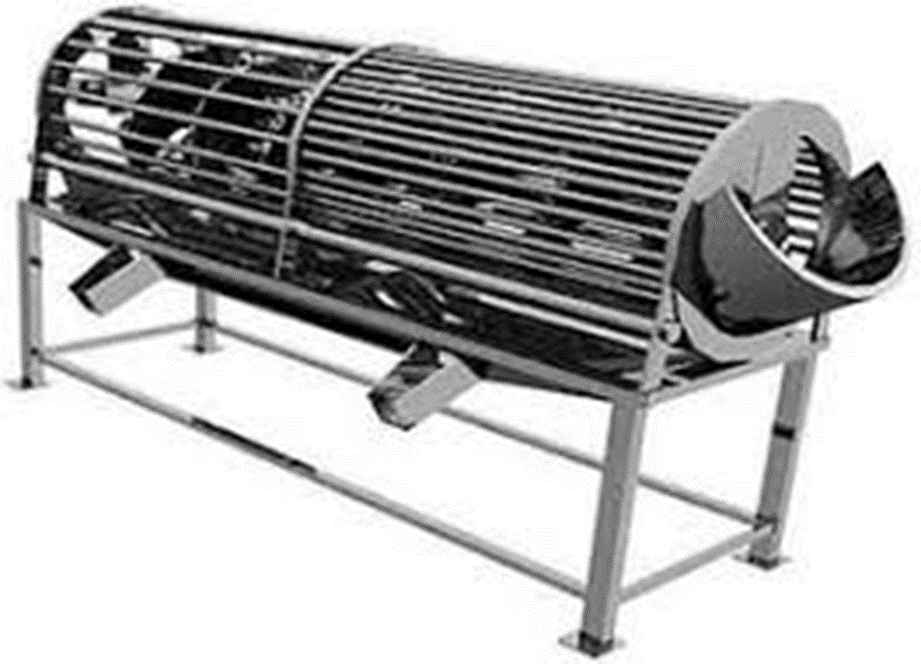

Барабанна калібрувальна машина призначена для розподілу за розмірами картоплі, коренеплодів тощо. Являє собою циліндричний каркас, обтягнутий металевою сіткою (рис. 2.6,в). Поверхня сітки розділена на зони з отворами, розміщеними у послідовності зростання їх розмірів, які можуть мати різну форму (круглу, овальну).

При обертанні барабана продукт переміщується по його довжині, провалюючись в

отвори сітки, спочатку менші, потім – більші, розподіляючись по окремих бункерах.

Переміщення продукту здійснюється за рахунок нахилу барабана або завдяки напрямним

стрічкам. Сітчастий барабан обертається з частотою не більше 12 об/хв.

Різновидом барабанних калібрувальних пристроїв є паралельно змонтовані перфоровані барабани (рис. 2.8,б), що обертаються. Між останніми встановлена плоска похила поверхня. Плід потрапляє в отвір барабана і падає у збиральний лоток всередині барабана, а потім надходить на подальшу переробку. Більші за розміром плоди спрямовуються на наступний барабан і т.д.

Дискові калібрувальні пристрої (див. рис. 2.6,д) складаються з корпусного диска 2, який обертається, і довгастих ребер 3 і 4, розміщених над диском так, що утворюють отвори діаметром d1, d2, d3. Розміри отвору можна регулювати зміною положення ребер над поверхнею диска. Плоди 1, потрапляючи на поверхню диска, гравітаційно і під дією відцентрової сили виштовхуються в отвори між ребром і поверхнею диска.

Тросові калібрувальні пристрої (див. рис. 2.6,є). Два троси, які поступово розходяться, несуть на собі продукт. Чим більший розмір продукту, тим далі він буде переміщений тросами перед випаданням. На рис. 2.9,а показано положення плода, коли він лежить на рухомих тросах, відстань l між центрами яких менша за діаметр плода D. Коли відстань між тросами перевищує діаметр плода, він падає у збірник або на свій транспортер, яким і виводиться із машини.

Шнекова калібрувальна машина (див. рис. 2.6.з). Калібрувальним елементом її є пара шнеків з постійним кроком і змінним діаметром валів, які, обертаючись у протилежних напрямках, утворюють щілину, через яку у відповідному місці провалюється продукт.

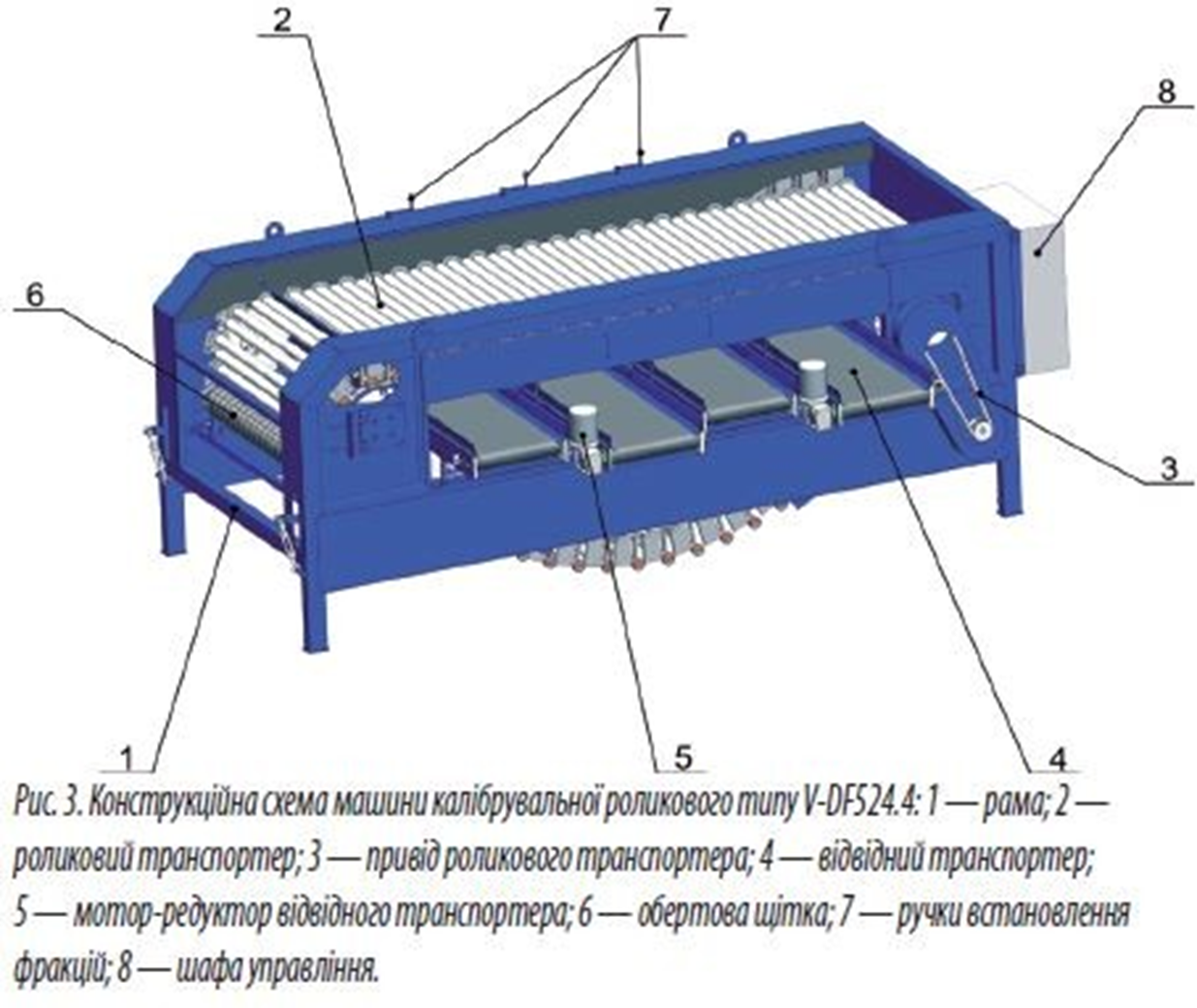

У валкових (див. рис. 2.6,ж) і валково-стрічкових (див. рис. 2.6,і) калібрувальних пристроях отвір утворюється відповідно між двома паралельно змонтованими ступінчастими валками та між ступінчастим валком і похило змонтованим стрічковим конвеєром . Машина калібрувальна V-DF524.4 (рис. 3) являє собою стаціонарну машину із живленням від електромережі напругою 380 В і складається з таких основних складових частин: рами, роликового транспортера, чотирьох відвідних транспортерів, обертової щітки, мотор-редукторів та електричної системи.

Технологічний процес здійснюється таким чином: перед початком роботи

встановлюють чотири необхідні розміри фракцій продукту на виході з машини. Ця операція

здійснюється ручками регулювальних механізмів роликового транспортера, за допомогою

яких установлюється необхідна відстань між роликами.

Після встановлення розміру фракцій за допомогою приладів шафи управління машина

приводиться в робочий режим — вмикаються роликовий та відвідні транспортери.

Рис. Барабанна калібрувальна машина

Ворох продукту подається на роликовий транспортер, де мірою його просування по транспортеру і завдяки поступовому збільшенню відстані між роликами, провалюється через утворений отвір на відповідний відвідний транспортер. Момент провалювання здійснюється за збігу діаметра продукту з розміром отвору між роликами.

Далі відсортований на фракції продукт падає на відповідний транспортер і

транспортується в накопичувальну тару.

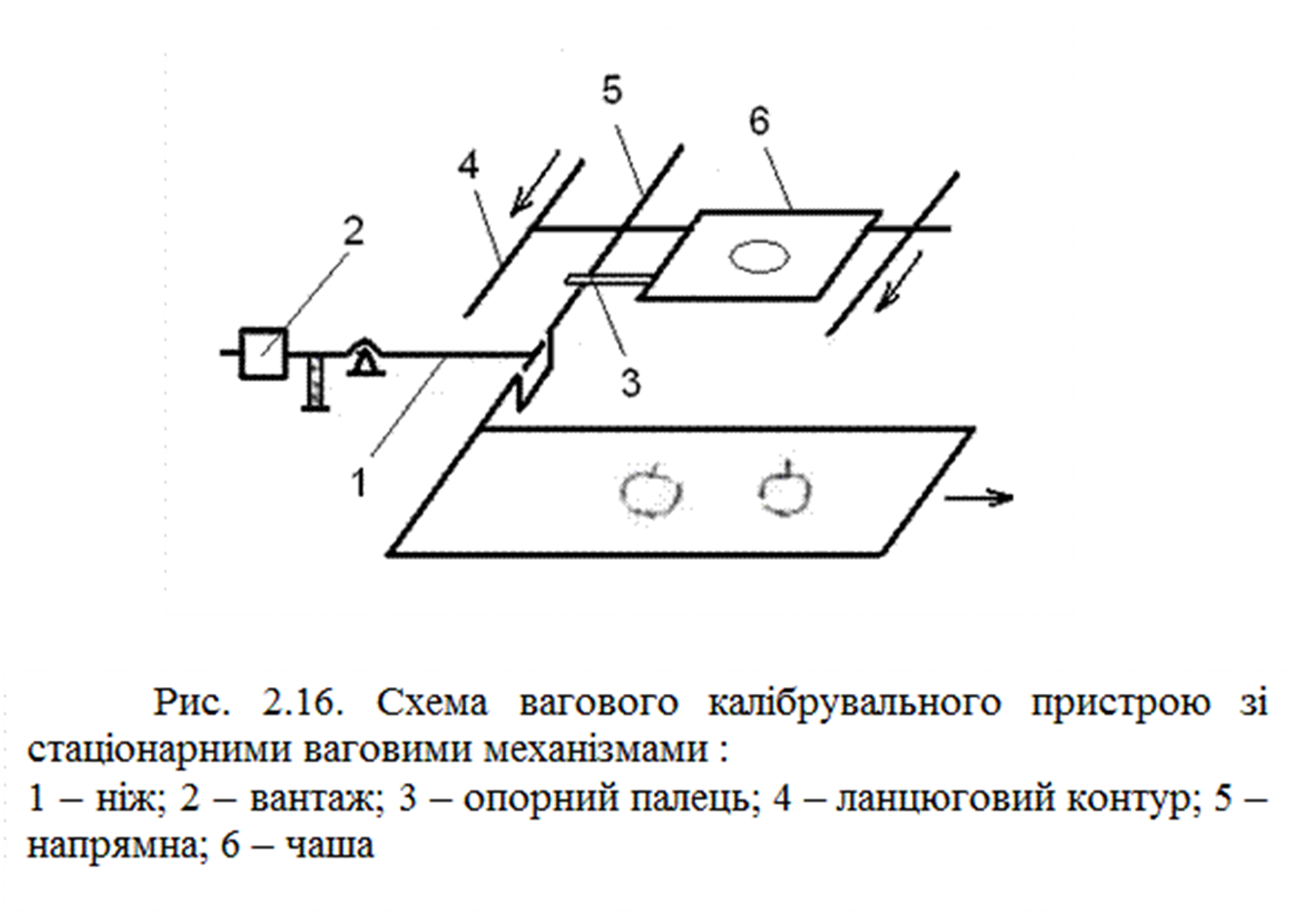

Непрямий шлях процесу калібрування. Високу продуктивність та універсальність забезпечують вагові калібрувальні машини, що реалізовують непрямий шлях розділення сировини на партії. Вони придатні для калібрування плодів будь-якої геометричної форми: плоскої, округлої, кулястої, видовженої. Крім того, їх продуктивність теоретично необмежена

Калібруючий пристрій цих машин складається з приймальної чаші і вагового механізму. Залежно від принципу дії вагового пристрою вагові калібрувальні машини поділяються на два типи. У машинах першого типу (рис. 2.16) чаша 6 шарнірно кріпиться до ланцюгового транспортуючого контура 4. Вздовж траси контура стаціонарно встановлені вагові пристрої у вигляді двоплечого важеля із вантажем 2 на одному кінці, ножем 1 – на іншому. Під час руху опорний палець 3 чаші ковзає по напрямній 5.

У розривах напрямної розміщені ножі вагового пристрою. Якщо момент сили, що створюється чашею з плодом, перевищить момент вантажу, ніж разом з пальцем опускається, чаша перевертається, а плід випадає у приймач.

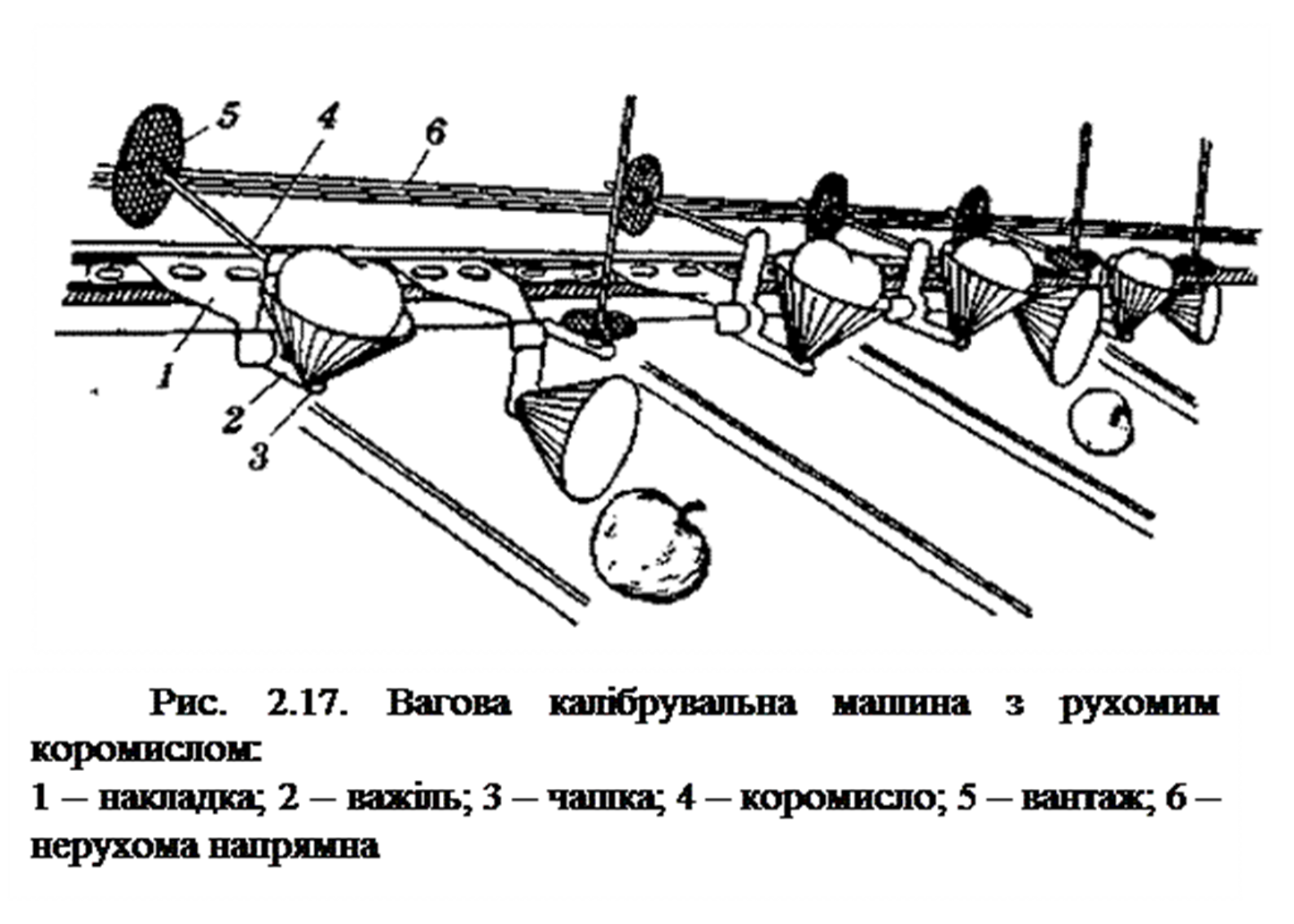

У машинах другого типу ваги і чаша об'єднані в один пересувний вузол, виконаний у

вигляді важеля коромисла (рис. 2.17). У цьому калібрувальному пристрої робочий орган –

ваги-чашки, об'єднані в один рухомий механізм. До нескінченного ланцюга накладкою 1

прикріплений двоплечий важіль–коромисло 2 і 4, на одному кінці якого укріплена чашка 3, а

на іншому – ковзний контрвантаж 5.

Положення контрвантажу на коромислі 4 зумовлює спрацювання механізму і

випадання плода. Контрвантаж перемішується вздовж нерухомої напрямної 6, розміщеної під

кутом до конвеєра. У результаті створюється змінний момент уздовж нерухомої напрямної,

але постійний у кожній її точці.

Отже, різні за масою плоди, створюючи певний перекидний момент, переміщатимуться

вздовж машини до того місця, в якому перекидний момент контр вантажу не зможе втримати

коромисло в горизонтальному положенні. Рівновага порушується, і плід випадає у збірник.

Для різних видів сировини і помологічних сортів необхідний набір контрвантажів різної маси.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width