ТЕМА 16. Подрібнювальне і різальне устаткування

3. 2. Машини для подрібнення сухих твердих продуктів

У закладах ресторанного господарства застосовують розмелювальні машини та механізми, що розрізняються за будовою робочих органів: конусні (МИ, МИП-II-1), дискові (МИК-60, МКК-120 тощо) та вальцьові (МДП-II-1). Ці машини й механізми призначені для подрібнення сухарів, цукру, круп, спецій, солі та інших сухих твердих продуктів.

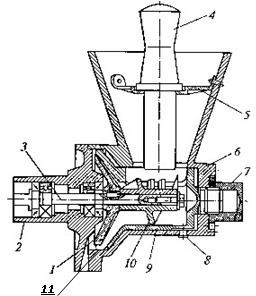

Механізм для подрібнення сухарів та спецій МИ (рис. 5.1) складається з корпусу, робочих органів, хвостовика, механізму для регулювання проміжку між робочими органами. Корпус 6 виконаний у вигляді пустотілого циліндра й усіченого конуса разом із завантажувальною лійкою, усередині якої встановлена запобіжна решітка 5 з отвором для штовхача 4. На корпусі закріплений хвостовик 2 для встановлення механізму в горловині приводу.

Рисунок 5.1 – Механізм для подрібнення сухарів та спецій МИ:

1 – тертковий диск; 2 – хвостовик; 3 – вал; 4 – штовхач; 5 – решітка запобіжна; 6 – корпус; 7 – гайка; 8 – гвинт; 9 – тертковий барабан; 10 – шнек; 11 – розвантажувальний пристрій

У корпусі розміщений тертковий барабан 9, що переходить у конічну рифлену поверхню, і тертковий диск 1, що також має конічну рифлену поверхню. Тертковий диск та шнек 10 закріплені на горизонтальному валу 3 за допомогою болта й шайби. Вал установлений на двох шарикопідшипниках та ущільнений манжетами. Кінець вала виконаний у вигляді шпильки для з’єднання з валом приводу й передачі руху від нього до вала механізму.

Шнек забезпечує безперервну подачу продукту до розмелювальних поверхонь, а також попереднє подрібнення в циліндричній частині барабана. Продукт подрібнюється в основному в проміжку між конічними рифленими поверхнями терткового диска й барабана. Карбовані поверхні становлять собою спірально розташовані зубці прямокутного профілю змінної висоти. Від центру до периферії розміри зубців зменшуються, а кількість їх зростає, що дозволяє

збільшити ступінь подрібнення й забезпечити транспортування подрібненого продукту до розвантажувального пристрою. Ступінь помелу регулюється гайкою 5. Під час обертання гайки тертковий барабан переміщується вздовж вісі вала 3 за напрямними гвинтами 5. Мінімальний проміжок між диском і барабаном становить 0,2 мм. Напрям обертання гайки 7 для отримання необхідної величини помелу зазначається на торцевій стінці гайки стрілками з написами

«Крупно» та «Дрібно». Щоб запобігти зависанню продукту в завантажувальній лійці, користуються штовхачем. Розвантажувальний пристрій 11 виконано у вигляді вертикального лотока прямокутного перерізу.

Принцип дії. Продукт, що знаходиться в завантажувальній лійці, захоплюється шнеком, попередньо подрібнюється його спіральними лопатевими поверхнями та пересувається в проміжок між рифленими розмелювальними поверхнями, де подрібнюється до заданих розмірів. Одночасно подрібнений продукт вивантажується через розвантажувальний пристрій.

Механізм для подрібнення сухарів та спецій МИП-II-1 за призначенням і конструкцією аналогічний механізму МИ. Відмінність полягає в тому, що на робочому валу встановлено два конічних підшипника, а запобіжна сітка має пристрій з більшою висотою циліндричного отвору для встановлення штовхача.

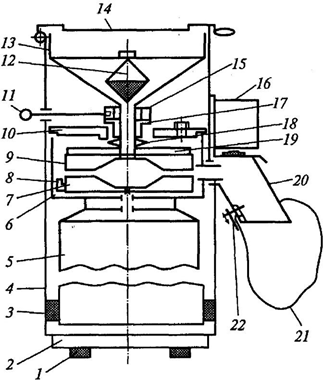

Дискова машина для розмелювання кави МИК-60 (рис. 5.2) складається з електродвигуна, робочої камери, робочих органів (обертове та нерухоме жорна), механізму регулювання проміжку між жорнами, розвантажувального та завантажувального пристроїв.

Усередині корпусу 4 машини на гумових амортизаторах 3 встановлено електродвигун 5.

Основу 2 машини встановлено на гумових опорах 1.

Рисунок 5.2 – Дискова машина для розмелювання кави МИК-60: 1 – опора гумова; 2

– основа; 3 – амортизатор гумовий; 4 – корпус; 5 – електродвигун; 6 – камера робоча; 7 – жорно, що обертається; 8 – лопатка; 9 – жорно нерухоме; 10 – кришка знімна; 11 – рукоятка; 12 – пастка магнітна; 13 – бункер завантажувальний; 14 – кришка відкидна; 15 – кільце; 16 – електровібратор; 17 – втулка різьбова; 18 – пружина демпферна; 19 – фланець; 20 – труба; 21 – пакет; 22 – планка

До верхнього фланця електродвигуна кріпиться корпус робочої камери 6. На валу електродвигуна закріплений рухомий диск, а на ньому обертається жорно 7 з лопаткою 5. До

верхнього торця робочої камери кріпиться знімна кришка 10 із механізмом регулювання проміжку між жорнами, що розташовані горизонтально. Механізм регулювання складається з рукоятки 11, кільця 15 із внутрішніми зубцями, різьбової втулки 17 із диском, зовнішніми зубцями й фланця 19 із різьбовим хвостовиком. До хвостовика кріпиться нерухоме жорно 9.

Для пом’якшення ударних навантажень під час потрапляння твердих сторонніх предметів між жорнами служать демпферні пружини. У верхній частині корпусу, у горловині завантажувального бункера 13 установлена магнітна пастка 12. Завантажувальний бункер закривається відкидною кришкою 14.

Принцип дії. Відрегулювавши необхідний проміжок та відкривши кришку, у бункер завантажують зерна кави, а на трубу 20 надягають пакет 21, попередньо віджавши планку 22. Потім, відпустивши планку, притискають пакет до труби і вмикають електродвигун.

Кава із завантажувального бункера надходить самопливом у простір між жорнами і подрібнюється, а далі за допомогою лопаток викидається в трубу для вивантаження. Труба коливається за допомогою електровібратора 16, тим самим забезпечується видалення із робочої камери всієї кави без залишку.

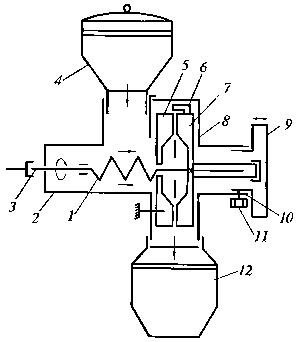

Механізм для розмелювання кави МКК-120 (Польща) (рис. 5.3). Механізм дисковий, з вертикальним розташуванням робочих органів. Складається з корпусу, чавунної кришки, робочих органів, механізму регулювання проміжку між робочими органами, двох бункерів.

У корпусі 2 розміщені шнек 1 та нерухоме жорно 5. Обертове жорно 7 із лопаткою 6 установлене в кришці 8 та отримує обертання від робочого вала 3. Проміжок між жорнами регулюється за допомогою гайки 9, яка нагвинчується на хвостовик 10 із різьбленням.

Рисунок 5.3 – Механізм для розмелювання кави МКК-120: 1 – шнек; 2 – корпус; 3 – вал робочий; 4 – бункер завантажувальний; 5 – жорно нерухоме; 6 – лопатка; 7 – жорно, що обертається; 8 – кришка; 9 – гайка; 10 – хвостовик; 11 – гвинт; 12 – бункер приймальний

Принцип дії. Механізм приводиться в дію універсальним приводом MKN11. Обертання від вала приводу передається робочому валу, на якому насаджені шнек і рухоме жорно. Продукт із завантажувального бункера 4 подається самопливом до шнека, попередньо подрібнюється ним і просувається до жорен. Остаточно продукт подрібнюється між жорен. Проміжок між ними регулюють під час роботи механізму. Для цього спочатку відгвинчують гвинт 11, потім установлюють регулювальну гайку 9 на потрібний ступінь помелу та знову загвинчують гвинт. Подрібнений продукт під дією власної ваги надходить до приймального бункера 12.

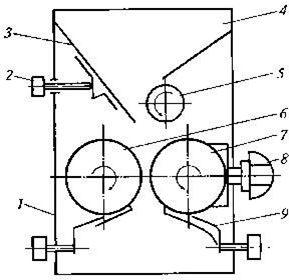

Вальцьовий механізм МДП-II-1 (рис. 5.4) призначений для дроблення ядер горіхів і розтирання їх до борошняної маси, а також для розтирання маку. Складається з корпусу, робочих

органів (двох валків), двох скребків, завантажувального бункера, механізму регулювання проміжку між валками. У верхній частині прямокутного корпусу 1 розташований завантажувальний бункер 4. У бункері встановлені живильний валок 5 і шибер 3, за допомогою яких продукт подається в проміжок до розмелювальних валків. Положення шибера фіксується гвинтом 2. Валок 6 – стаціонарний із гладкою поверхнею, валок 7 – змінний, швидкознімний із рифленою або гладкою поверхнею. Валок 7 замінюють за допомогою витяжної шпонки.

Проміжок між валками регулюють від 0 до 2,5 мм за допомогою двох рукояток 5. У разі одночасного обертання рукояток повзуни переміщуються по напрямних і відсувають змінний валок від стаціонарного або наближають до нього. Розмелювальні валки обертаються з різною частотою назустріч один одному. У нижній частині до циліндричних поверхонь розмелювальних валків установлені на осях два скребки 9, що очищають поверхні розмелювальних валків від прилиплих частинок продукту.

Рисунок 5.4 – Вальцьовий механізм МДП-II-1: 1 – корпус; 2 – гвинт; 3 – шибер; 4 – бункер завантажувальний; 5 – валок живильний; 6, 7 – валки розмелювальні; 8 – рукоятка; 9 – скребок

Принцип дії. Продукт із бункера в певній кількості, що залежить від величини проміжку між шибером та живильним валком, подається в проміжок між розмелювальними валками, де подрібнюється. Далі під дією власної маси продукт падає в приймальну тару. Для крупного помелу проміжок має бути не більше ніж 1,5 мм; для розтирання маку – 0,2 мм. Прилиплі частинки скребками знімаються з поверхонь валків і також направляються до приймальної тари.

Правила експлуатації розмелювальних машин і механізмів

Перед початком роботи перевіряють надійність закріплення механізму до приводу, потім вмикають привід і перевіряють роботу механізму на холостому ходу. Далі машину (механізм) вимикають, регулюють проміжок (для МИК-60, МИ, МИП-ІІ-1 і МДП-ІІ-1), для МКК-120 проміжок регулюють на ходу. Після регулювання проміжку знову вмикають машину (механізм) і завантажують підготовлений продукт. Попередньо потрібно підставити під розвантажувальний бункер приймальну тару, для МИК-60 необхідно прикріпити за допомогою планки пакет. Під час експлуатації забороняється проштовхувати продукт руками або будь-якими предметами, крім штовхача, оскільки це може призвести до травми рук або поломки машини. У міру зносу жорен, а також залежно від необхідного ступеня подрібнення різних продуктів періодично регулюють проміжок і замінюють зношені жорна. Якщо машина чи механізм не забезпечує дрібного помелу, то, найімовірніше, зубці жорен забилися продуктами або встановлений великий проміжок. У валковому механізмі МДП-II-I у разі великого проміжку між скребками та поверхнею валків продукт може залишитися на поверхні валка та знову потрапити в зону подрібнення. Щоб уникнути цього, необхідно за допомогою гвинта притиснути скребок до поверхні валка. Машини (механізми) мають утримуватися в чистоті. Щодня необхідно проводити санобробку машини: промивати її теплою водою та насухо протирати тканиною.

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width