ТЕМА 22. Жарильно-пекарське устаткування

6. 5. Жарильні і пекарські шафи та конвектомати

Жарильні та пекарські шафи призначені для запікання і смаження м'ясних, рибних і овочевих страв: випічки кондитерських, борошняних кулінарних і дрібноштучних хлібобулочних

виробів на підприємствах харчування. В даний час в основному експлуатуються електричні, рідше газові шафи. В окремих випадках використовується устаткування, що працює на рідкому паливі. За способом обігріву ця група відноситься до теплового обладнання з контактним нагріванням за рахунок безпосередньої взаємодії продукту з гарячим повітрям. Залежно від принципу нагріву вони діляться на статичні і конвекційні.

Статичні жарочні і пекарні шафи

У статичних жарочних і пекарних шафах нагрів продукту відбувається при природній циркуляції повітря. Головною відмінністю жарочних і пекарних шаф один від одного є форма і розміри робочих камер (рис. 4.6). В основному це пов'язано з призначенням і формою самих виробів. У жарочних шафах можна випікати і смажити такі великі вироби, як окосту, індичку і т.д. Тому робоча камера таких шаф більше по висоті (близько 300мм), ніж пекарних (близько 200). Разом з тим, в робочих камерах жарочних шаф є направляючі, які дозволяють встановлювати кілька листів (зазвичай 2-3) при смаженні малогабаритних виробів і таким чином максимально використовувати робочий об'єм камер. Тому, жарочні шафи є більш універсальними, але поступаються пекарним по ефективності нагріву.

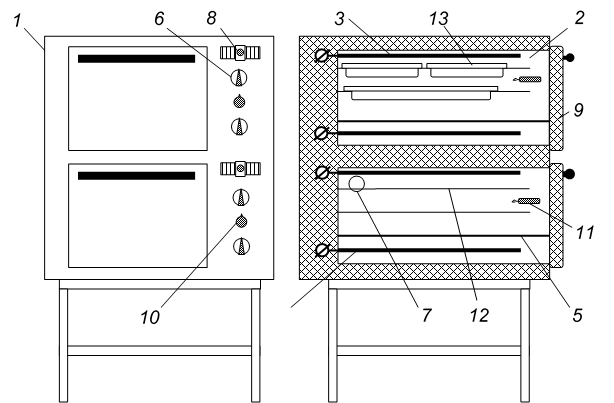

а) б)

Рис.11.8.- Зовнішній вигляд статичних жарочних: а) і пекарних б) шаф

В іншому конструкція жарочних і пекарних шаф ідентична (рис.11.9). Вони складаються з тонкостінного металевого корпусу 1, всередині якого розташована одна або кілька робочих камер 2. Простір між корпусом і робочими камерами, а також між камерами заповнений теплоізоляційним матеріалом. Усередині камер електричних шаф розташовані дві групи ТЕНів - верхні 3 і нижні 4. У кожній групі жарочних шаф зазвичай знаходиться по три ТЕНа, пекарних шафах - до 6 і більше. Над нижніми ТЕНами встановлюється подовий лист 5, який виконує роль ІК-відбивача для більш рівномірного нагріву обсягу камери. Зазвичай його виготовляють з жароміцної тонколистової сталі, як і стінки камер. Але в деяких шафах спеціального призначення, наприклад в шафах для піци, застосовують кам'яну подову плиту з натурального граніту або мармуру. Необхідно відзначити, що на відміну від жарочних шаф, виріб в пекарних шафах розміщується в листах, встановлених на подовому листі; а при наявності кам'яного пода - безпосередньо на ньому.

Рис. 11.9. - Схема електричного духовці

Однією з проблем теплової обробки в статичних шафах є нерівномірність температури за обсягом робочих камер, що пов'язано з так званими аеродинамічними характеристиками камер, які індивідуальні в кожному окремому випадку. Частково цю проблему вирішують двома способами: - за рахунок роздільного регулювання електричної потужності верхніх і нижніх ТЕНів за допомогою ручок 6 на пульті управління; - за рахунок системи вентиляційних отворів 7 і 8 з шиберним пристроєм на пульті управління, за допомогою яких створюється природна циркуляція повітря і вирівнювання температури за обсягом камери. Система вентиляційних отворів також забезпечує видалення з камер газів і диму, що утворюються при тепловій обробці На пластину робочих камер закрито герметичними дверцятами 9, що представляють собою металеву тонкостінну оболонку з шаром теплоізоляції всередині. Герметичність забезпечується гумовими ущільнювачами по периметру отвору і двері. Температура в кожній робочій камері задається і підтримується індивідуально за допомогою дaтчікa-peлe температури 10, термобаллон 11 якого знаходиться всередині камери. Максимальна температура нагріву зазвичай становить 300-350 0С. Сучасні жарочні шафи оснащуються знімними напрямними в робочих камерах, що полегшують санітарну обробку внутрішніх поверхонь і дозволяє використовувати стандартні гастроёмкості 1xGN2 / 1 або 2xGN1 / 1. Вони встановлюються на металеву раму або обладнуються гвинтовими ніжками. Газові жарочні і пекарні шафи відрізняються від електричних тим, що замість ТЕНів в них встановлюються інжекторні трубчасті газові конфорки, які мають у своєму розпорядженні під подовим листом або на бічних поверхнях робочих камер. Газові шафи, як і всі професійне газове обладнання, оснащені системою безпеки газових пальників основним завданням якої є блокування подачі газу в разі припинення горіння полум'я пальника.

Конвекційні печі

Головною відмінністю конвекційних печей від статичних шаф полягає в наявності одного або декількох вентиляторів, які встановлюються в робочу камеру і забезпечують швидкий і рівномірний нагрів за рахунок примусового перемішування гарячого повітря. Потужний потік гарячого повітря дозволяє готувати страви на декількох рівнях (їх кількість і розмір визначається моделлю). Оскільки повітря практично не передає смаків, є можливість приготування різних за смаком продуктів одночасно. Процес смаження з конвекцією повністю відтворює процес теплової обробки їжі, вміщеній в статичний духова шафа з тією лише різницею, що при конвективної смаженні гарантується рівномірне обсмажування продукту з усіх боків, і процес займає менше часу, тому що активно рухаються маси гарячого повітря забезпечують більш високу ступінь теплообміну між продуктом і навколишнім повітрям. Слід зазначити, що деякі виробники, прагнучи збільшити продуктивність, надмірно зменшують відстань між рівнями. Це погіршує умови теплообміну і призводить до нерівномірності нагріву продуктів. Як показує досвід, наприклад, для випічки більшості хлібобулочних і кондитерських виробів відстань між рівнями повинно бути не менше 75-80 мм.

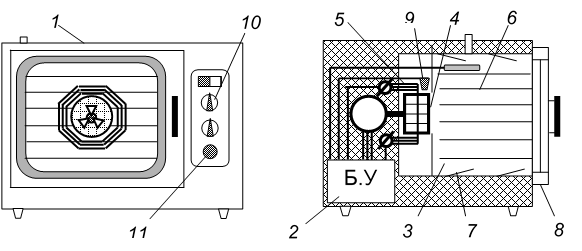

Рис.11.10. - Зовнішній вигляд конвекційної печі

Конвекційні печі можуть бути підлогового або настільного виконання, відрізнятися кількістю рівнів, вентиляторів, наявністю або відсутністю системи парозволоження і т.д. Вони виробляються електричними і газовими. На рис. 11.10. показаний зовнішній вигляд конвекционной печі. Завдяки примусової циркуляції повітря в електричних конвекційних печах відпадає необхідність в двох рівневої системи розташування ТЕНів. У таких печах їх зазвичай розміщують навколо вентилятора. Це спрощує конструкцію печі, робить її менш металлоемкой, більш компактною і зручною в роботі і обслуговуванні в порівнянні зі статичними печами.

Конструкція конвекційної печі представлена на рис.11.11. Вона складається з тонколистового металевого корпусу 1, всередині якого розташовані блок управління 2 і робоча камера 3, відокремлена від корпусу теплоізоляційним шаром. Усередині корпусу розташовані вентилятор 4, ТЕНи 5 і напрямні 6 для установки гастроемкостей. Для підвищення інтенсивності перемішування гарячого повітря на стінках камери по її периметру встановлені відхиляють турбулірующіе пластини 7. Завантаження продукту здійснюється через герметичну двері 8 з подвійним або потрійним склінням. Якщо піч має систему пароувлажнения, то над вентилятором встановлюється форсунка 9 для упорскування води. Струмінь води, потрапляючи на лопаті вентилятора, розбивається на дрібні краплі і стикаючись з гарячими Тенамі швидко випаровується, перетворюючись на пару. Залежно від моделі, конвекційні печі можуть оснащуватися аналоговим (електромеханічним) або електронним (сенсорним) блоком управління. Основним органом управління конвекційних печей є датчик-реле температури 10 за допомогою якого встановлюється і підтримується задана температура в робочій камері в середньому від 60 до 3500С. Якщо піч має систему пароувлажнения, то встановлюється кнопка або ручка 11 для регулювання подачі води в робочу камеру. Крім того, конвекційні печі можуть оснащуватися додатковими функціями і пристроями - багатошвидкісним або реверсним вентилятором, таймером, щупом - голкою для контролю температури всередині продукту, блоком стандартних програм для приготування різних виробів і т.д. Багатофункціональні конвекційні печі називають конвектомат.

Рис.11.11.- Конструкція конвекційної печі

Пароконвекційні шафи

На сьогодні можна помітити тенденцію заміни електричних жарильних та пекарських шаф на конвекційні та пароконвекційні шафи, які розраховані на встановлення одночасно від 4 до 40 листів (дек).

Пароконвектомати об'єднують у собі всі переваги кондитерських печей, сковорід та пароварок, дозволяючи залежно від обраного режиму випікати торти і булочки, обсмажувати м'ясо та птицю, готувати парову рибу, тушкувати овочі, готувати гарніри, розігрівати напівфабрикати.

Пароконвекційні шафи надійні, універсальні, прості в експлуатації, безпечні, потребують мінімального догляду. На кухні вони можуть замінити кухонні плити, печі, сковороди, каструлі тощо. Вони більш потужні, економічні, не завдають шкоди навколишньому середовищу. Такі шафи забезпечені саморегулювальним кулінарним профілем, що дозволяє виконувати такі кулінарні операції, як випікання, смаження, тушкування, гриль, бланшування, глазурування, вакуумна обробка, пастеризація, розморожування, консервування.

Одночасне завантаження в камеру пароконвектомату різних продуктів не впливає на смакові властивості готових страв. Необхідний температурний режим у камерах досягається у два рази швидше, ніж у звичайних шафах. Максимальна робоча температура становить 300°С, що створює ідеальні умови для оброблення не тільки напівфабрикатів, а й заморожених продуктів. Однією з найважливіших характеристик пароконвекційних шаф є рівномірний розподіл температур всередині робочої камери за допомогою вмонтованої системи спрямованого повітряного потоку.

Пароконвекційні шафи забезпечені "інтелектуальною" системою електронного управління і контролю, яка дозволяє розпізнати властивості і характеристики продуктів, закладених у робочу камеру, і визначити оптимальні умови їхньої теплової обробки.

Наприклад, втрати під час смаженні м'яса зменшуються до 50%, під час приготування овочів уварюванням – зменшуються на 25%. Оскільки у пароконвектоматі немає необхідності використовувати жири, то їх витрати зменшуються до 95%.

Прогрів пароконвектоматів відбувається дуже швидко і має високий ККД за рахунок зберігання тепла, що зменшує витрати електроенергії на 60%. Економія води більш ніж на 40%. Датчики системи контролюють насиченість робочої камери парою і оптимізують її надходження з бойлера, що зменшує витрати води на 30 - 90% залежно від робочого циклу. При зменшенні навантаження на парогенератор зменшуються витрати енергії (у середньому на 30 - 55%).

Швидка настройка завантаження та розвантаження, програмування процесів приготування кулінарних виробів, зручність у чищенні пароконвектомату полегшує працю обслуговуючого персоналу та економить час.

Технологічні вимоги

• Температурне поле об’єму шафи – рівномірне Δt=40...50 0C

• Температура в об’ємі шафи змінюється за один цикл залежно від властивостей продуктів

• Температура в об’ємі шафи змінюється в межах від 150 до 350 0С

• Поверхня поду чітко горизонтальна

• Об’єм шафи має отвори для виходу пари

• Об’єм шафи зволожується під час випікання продуктів

Шрифти

Розмір шрифта

Колір тексту

Колір тла

Кернінг шрифтів

Видимість картинок

Інтервал між літерами

Висота рядка

Виділити посилання

Text Alignment

Paragraph Width